Unsere Mitarbeitenden gestalten die Zukunft unserer Gruppe aktiv mit und machen uns zu dem was wir sind: einer der führenden Hersteller von Präzisionsmaschinen für das Schleifen, das Erodieren, das Lasern, die Kombinationsbearbeitung sowie das Messen.

Hier stellen wir Ihnen einige unserer Mitarbeitenden, rund um den Globus, vor.

Rosie Underwood, UNITED GRINDING, USA

SIE SORGT DAFÜR, DASS ALLE NACH DEN REGELN SPIELEN. Trade Compliance Managerin Rosie Underwood kümmert sich darum, dass Maschinen pünktlich beim Kunden ankommen und die Unternehmensbestimmungen beim Import und Export eingehalten werden. „Kein Arbeitstag ist wie der andere, und mein Beruf fordert mich positiv heraus. Ich versuche, Prozesse zu verbessern und die Compliance zu festigen“, schwärmt sie. Zu ihren Aufgaben gehören unter anderem die Planung aller Transporte zwischen Zoll, Hafen, Unternehmen und Kunden, regelmäßige Audits bei den Spediteuren und die Aktualisierung von Zertifizierungen. „Kommunikation ist in meinem Beruf zentral“, so Underwood, „ich stehe in ständigem Kontakt mit unseren Frachtführern, Spediteuren und Maklern sowie allen Abteilungen der UNITED GRINDING North America und den Kollegen in Europa.“

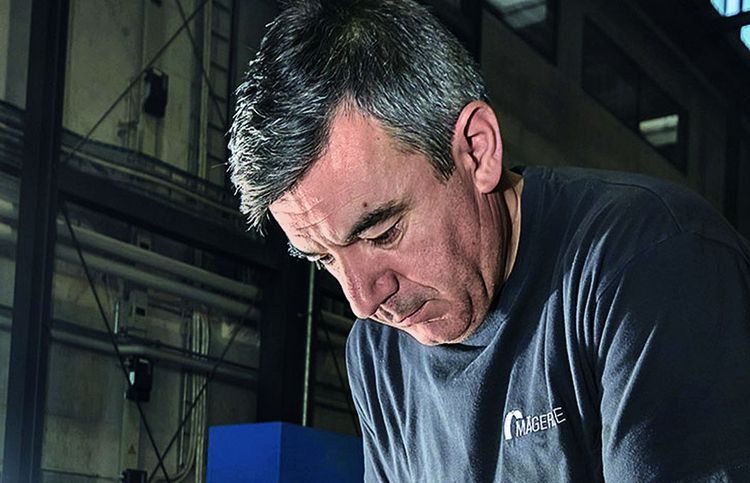

Faruk Sentürk, MÄGERLE, Schweiz

„ES IST EIN GUTES GEFÜHL, wenn die Maschine alle Genauigkeitsvorgaben erfüllt und der Kunde bei der Maschinenabnahme zufrieden ist“, erklärt Faruk Sentürk. Er bearbeitet Führungsbahnen und Basisflächen für weitere Komponenten, und zwar händisch. Am Maschinenbett der MÄGERLE-Maschinen sind das etwa die Auflageflächen und Anschlagkanten für die Linearführungen. Diese werden elektronisch vermessen, und wo Defizite in Geradheit, Winkligkeit und Ebenheit festgestellt werden, arbeitet Sentürk mit Zieh- oder Stoßschaber nach. Von einem Unternehmen, in dem er das Handwerk des Schabens von Grund auf gelernt hatte, wechselte Sentürk 2012 in die Montage bei MÄGERLE. „Mein gutes räumliches Vorstellungsvermögen hilft mir sicher beim Schaben“, erklärt der Experte. „Die Fertigungstoleranzen der Einzelkomponenten spielen für die Endgenauigkeit der Schleifmaschine eine wesentliche Rolle“, so Sentürk. Dass das Feintuning dieser Komponenten bald maschinell umzusetzen ist, kann er sich nicht vorstellen. Und so bleiben Maschinenabnahmen auch weiterhin ein persönliches Erfolgserlebnis für Faruk Sentürk.

Tobias Geiselhart, WALTER, Deutschland

„ES IST GROSSARTIG, dass ich den gesamten Lebenszyklus einer Maschine begleiten kann“, sagt Tobias Geiselhart. Dies ist einer der Gründe dafür, warum sich der studierte Informatiker für die Arbeit in einem Maschinenbauunternehmen entschieden hat. Auf diese Weise können er und sein Team alle Facetten und Vorgänge des Produkts erfassen und ständig verbessern. „Das ist keine Arbeit nach dokumentarischen Vorgaben, sondern erfordert aktive Gestaltung, aber auch Verantwortung“, erklärt Geiselhart, der seit 2017 im Unternehmen ist. Davor hat er unter anderem in der Fotovoltaikindustrie Erfahrung im Bereich der Produktionslösung und Prozessautomation gesammelt. Derzeit leitet er ein Projektteam für die Software „ProcessManager“, die Grundlage für alle Maschinen der HELITRONIC-Baureihe in Verbindung mit der Automatisierungsoption „Robotlader25“ ist und zukünftig Bestandteil von C.O.R.E. werden soll. Die Entwicklung von Software mithilfe aktueller Technologien, sagt Geiselhart, mache den großen Reiz seiner Arbeit aus. „So können wir neue Wege gehen und diese aktiv gestalten.“

Simon Hulliger, STUDER, Schweiz

„DIE SCHLEIFSPINDEL IST DAS HERZSTÜCK JEDER SCHLEIFMASCHINE“, erklärt Simon Hulliger, der Teamleiter der Spindelmontage bei STUDER. „Jede einzelne Schleifspindel wird ausgemessen und dann individuell eingeschliffen und angepasst.“ Dabei sind eine gute Analysefähigkeit und vernetztes Denken wichtig – und handwerkliches Geschick. „Schon als kleiner Junge war ich eher der handwerkliche Typ“, erzählt der gebürtige Schweizer. Nach einer Lehre als Polymechaniker, einem Auslandsaufenthalt und einer Station in der Kunststoffindustrie fing Hulliger 2005 bei STUDER an. Das präzise Arbeiten und den Austausch mit Kollegen schätzt er dort besonders. Unter seiner Leitung wurde die Spindelproduktion stark optimiert. „Wir haben eine große Prozesssicherheit bei hoher Produktivität erreicht.“ Und das ist wichtig, denn das Herzstück der Maschine ist natürlich auch ein entscheidendes Teil für die gesamte Maschinenfertigung in Thun. „Und da können die nachfolgenden Stellen auf uns zählen“, so Simon Hulliger.

David Wang, UNITED GRINDING, China

„LEIDENSCHAFT, STABILITÄT UND PRÄZISION, das ist es, was ich an meiner Arbeit schätze“, erzählt David Wang, Cylinder Team Consultant im Kundenservice. Seine Karriere bei UNITED GRINDING China begann Wang 2007 als Ingenieur für STUDER-Maschinen, nach zehn Jahren ist er in den Customer Care gewechselt. Nun besucht er regelmäßig Kunden, um die Maschinen zu warten und zu reparieren. Außerdem wendet sich sein Team beim Umbau von Maschinen sowie in besonders anspruchsvollen Fällen an ihn. David Wangs langjährige Erfahrung und sein Wissen über die Maschinen, Technologien und neuen Tools gibt er auch regelmäßig in betriebsinternen Fortbildungen an seine Kollegen weiter. Und selbst wenn es einmal kompliziert wird, findet Wang einen Weg: „Ich liebe Werkzeugmaschinen und arbeite täglich mit großer Leidenschaft an Lösungen für unsere Kunden.“