Der Digitale Zwilling simuliert Schleifprozesse und spart Zeit und Geld

Der Digitale Zwilling ist das virtuelle Abbild eines anderen Elementes, z.B. einer Maschine, eines Werkstücks oder eines Prozesses. Im Umfeld von Industrie 4.0 ist der Digitale Zwilling inzwischen ein sehr populäres Konzept geworden, das viele Vorteile mit sich bringt. Auch für Ihre Produktion könnte der Einsatz eines Digitalen Zwillings Effizienzgewinne bringen.

Die Luftfahrtindustrie stellt besondere Anforderungen an die Produktion: Die Qualitätsansprüche sind enorm hoch, die Bearbeitungsprozesse sind sehr komplex und die eingesetzten Werkstoffe sind gleichzeitig schwer zu bearbeiten. Hinzu kommt, dass die zu bearbeitenden Werkstücke, wie Turbinenschaufeln, einen sehr hohen Wert haben und Fehlproduktionen auch aus diesem Grund unbedingt zu vermeiden sind.

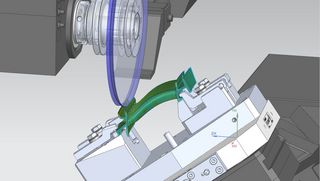

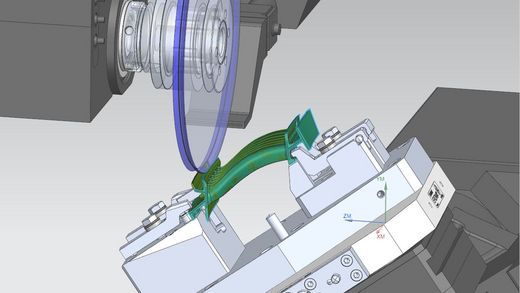

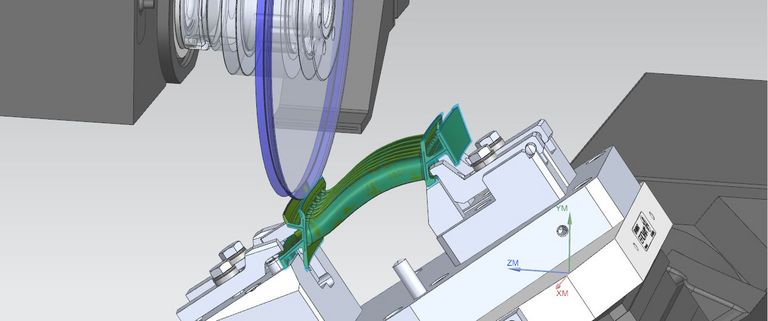

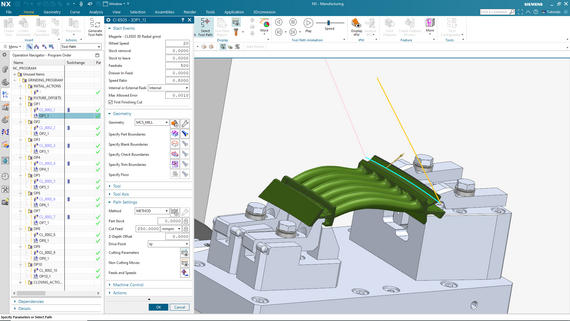

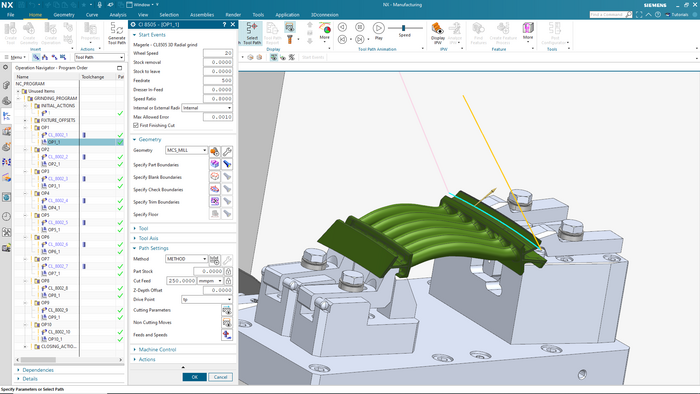

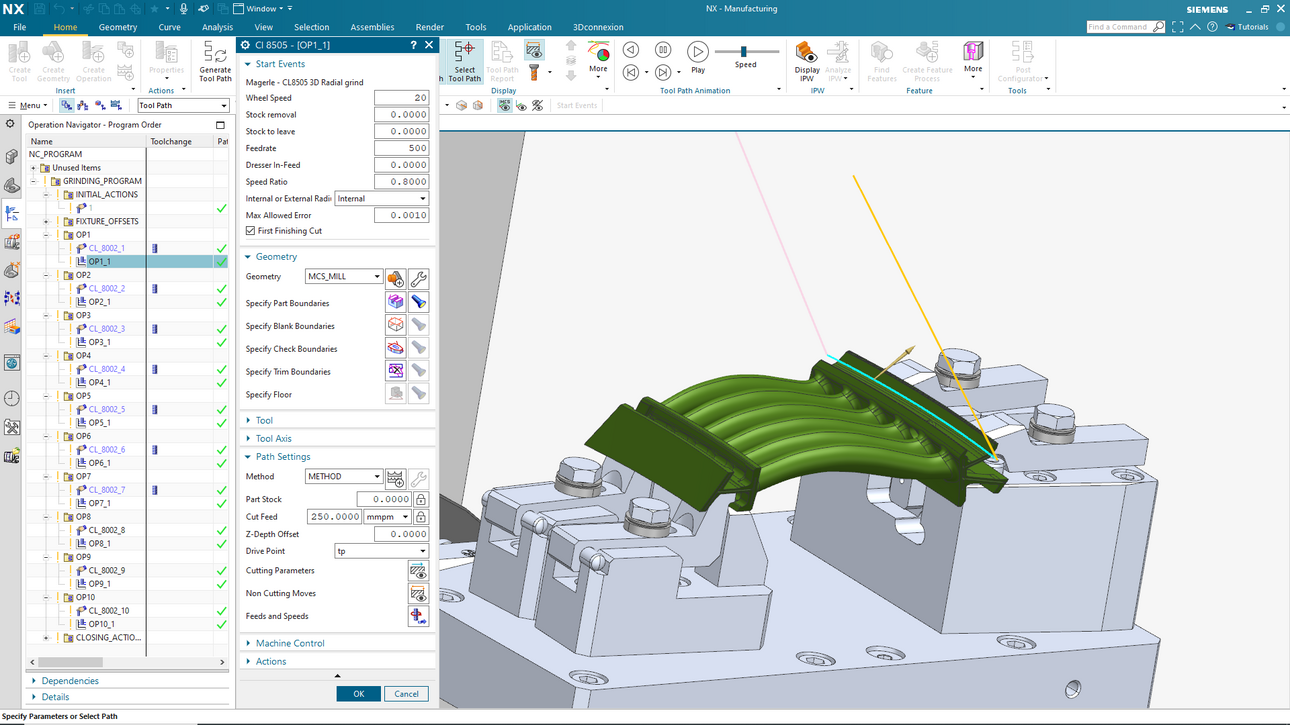

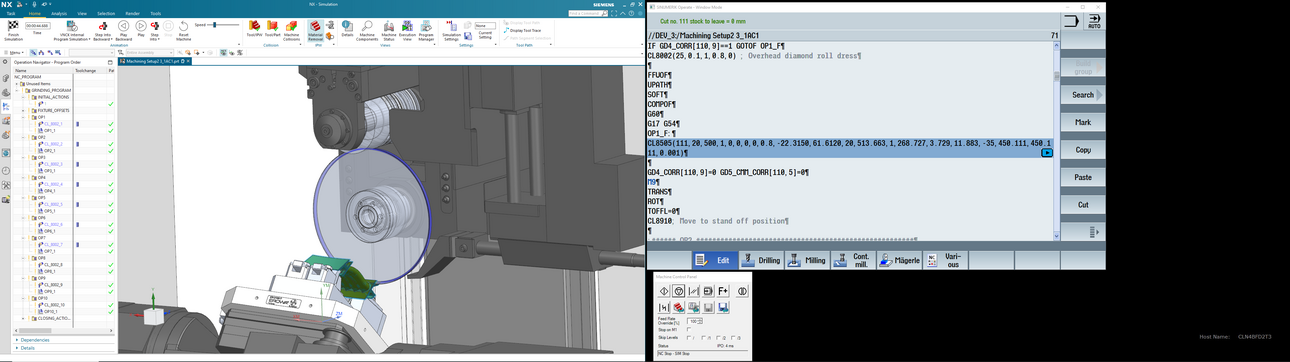

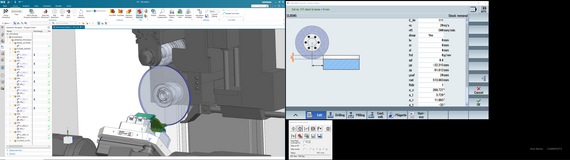

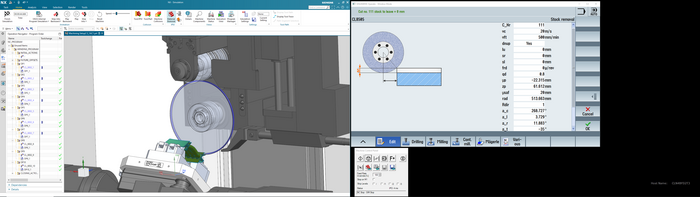

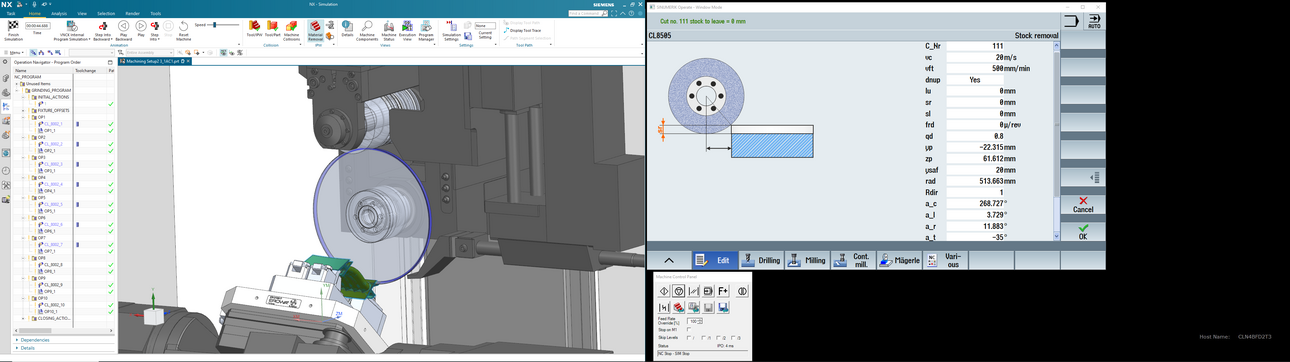

Der Digitale Zwilling kann in diesem herausfordernden Produktionsumfeld einige Vorteile bringen. Auf den 5-Achs-Schleifzentren von MÄGERLE, der MFP 30, MFP 50, MFP 51 sowie der MFP 100, kommt daher der Digitale Zwilling zum Einsatz.

Welche Vorteile der Digitale Zwilling bringen kann, lesen Sie hier:

1. Reduzierte Einfahrzeit

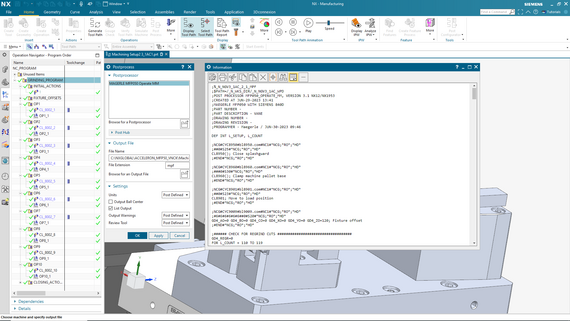

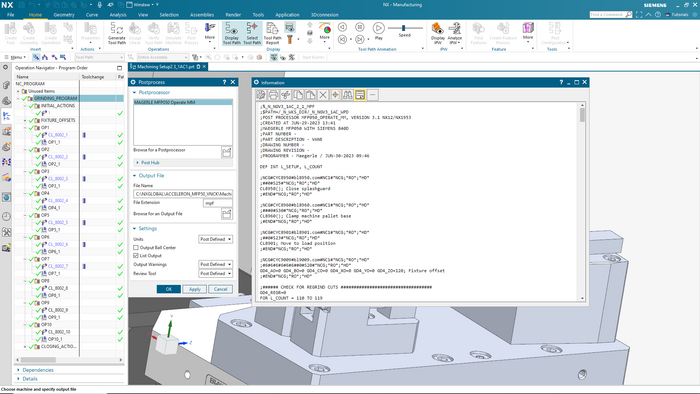

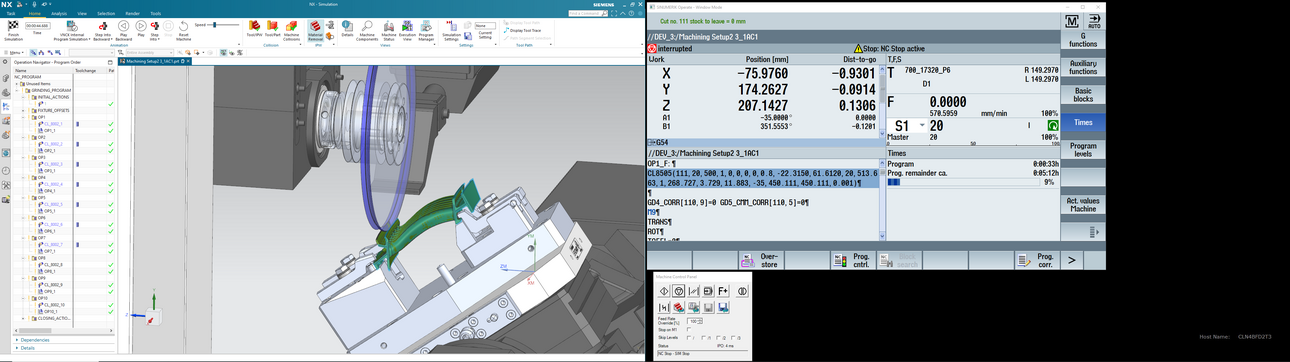

Das Einfahren eines neuen Werkstücks kann sehr zeitintensiv sein, insbesondere dann, wenn es sich um einen komplexen und mehrstufigen Schleifprozess handelt. Dies ist bei der Bearbeitung von Turbinenschaufeln für Triebwerke in der Luftfahrtindustrie der Fall, bei der in einer Aufspannung oft 10 und mehr Schleifoperationen durchgeführt werden. Während beim konventionellen Einfahren einer Turbinenschaufel jeder Prozessschritt auf der Maschine programmiert, getestet und optimiert werden muss, geschieht dies mithilfe des Digitalen Zwilling rein virtuell. Der gesamte Schleifprozess lässt sich eins zu eins am Computer simulieren und deutlich effizienter optimieren. Diese Effizienz kann sich in einer Zeitersparnis von bis zu 75% niederschlagen, was in bestimmten Fällen mehreren Arbeitstagen entspricht. So konnte durch den Einsatz eines Digitalen Zwilling in einem konkreten Beispiel die Einfahrzeit von Turbinenschaufeln von sieben Tagen auf einen Tag verkürzt werden.

2. Maximierung der Produktionszeit der Maschine

Die reduzierte Einfahrzeit führt gleichzeitig zu einer erhöhten Produktionszeit der Maschine, da diese durch den Einfahrprozess nicht belegt ist und produktiv weiterarbeiten kann. Der Einsatz des Digitalen Zwilling spart somit doppelt Zeit und Geld.

3. Schulung von Programmier- und Bedienpersonal ohne den Einsatz einer realen Maschine

Wenn der Digitale Zwilling eins zu eins die Steuerung der Maschine abbildet, dann lässt sich auch das Programmier- und Bedienpersonal rein virtuell schulen. Dies führt wiederum zu einer erhöhten Produktionszeit der Maschine, aber auch zu einer Zeitersparnis und einer zeitlichen und örtlichen Flexibilisierung der Schulung.

4. Reduziertes Fehler- und Schadenrisiko

Nicht zuletzt lassen sich durch die Simulierung des Schleifprozesses mithilfe des Digitalen Zwilling Fehler beheben bevor sie in der Realität passieren. Schäden an der Maschine oder dem Werkstück lassen sich auf diese Weise so gut wie ausschliessen. Ein grosser Vorteil vor allem bei hochpreisigen Werkstücken.

5. Verbesserung des ökologischen Fussabdrucks

Das Arbeiten in einer virtuellen Umgebung reduziert den Verbrauch von Ressourcen an der realen Maschine. So kann nicht nur Zeit und Geld, sondern auch Energie und weitere zur Produktion notwendige Ressourcen eingespart werden. Damit trägt der Digitale Zwilling zu einem nachhaltigeren Betrieb der Schleifmaschine bei.

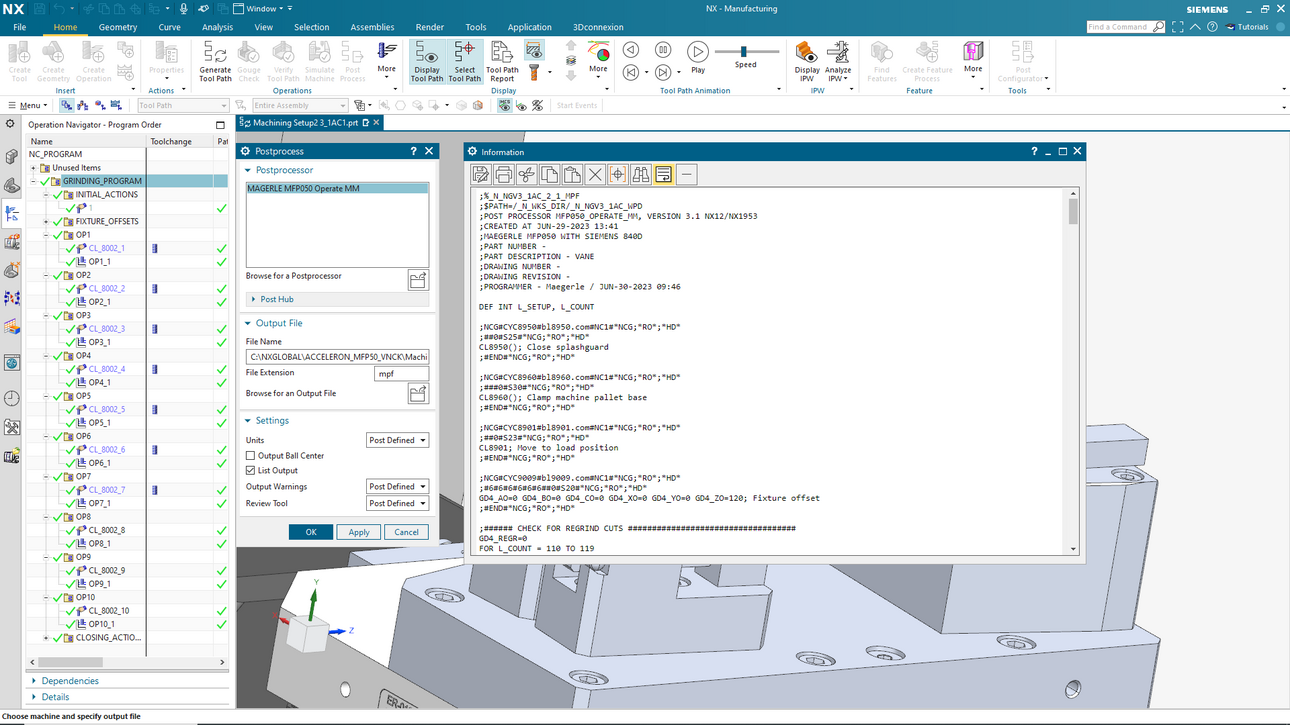

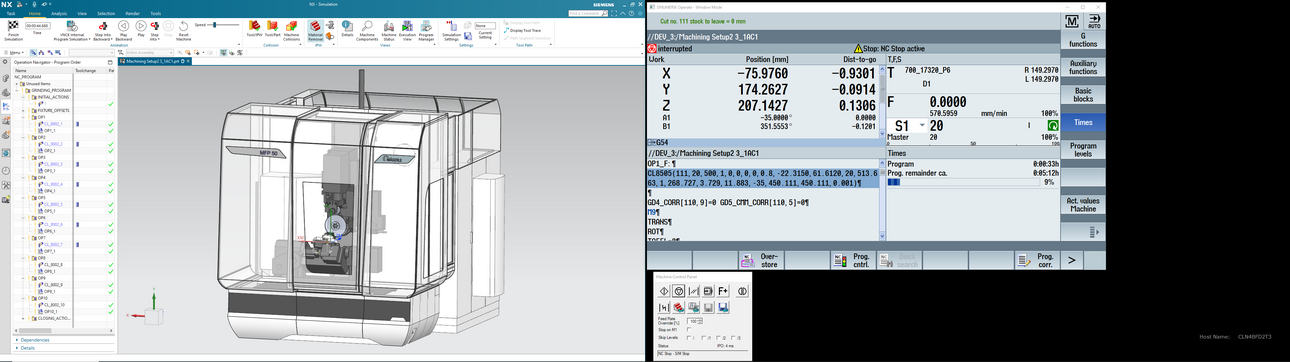

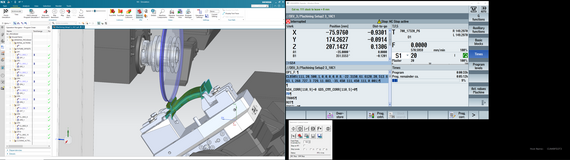

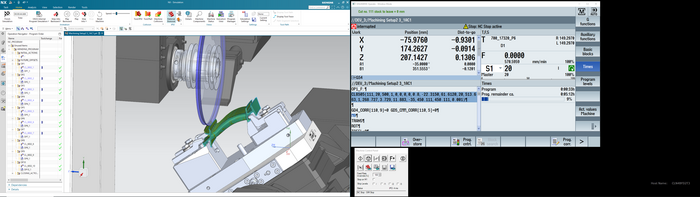

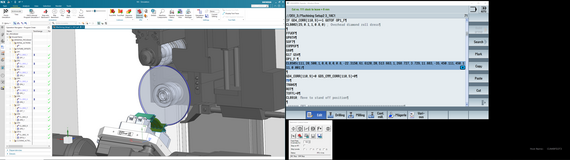

Digitaler Zwilling in Bildern

Möchten Sie mehr erfahren?

Wenn Sie das Konzept des Digitalen Zwillings interessiert, kontaktieren Sie uns. Wir beraten Sie gerne.