Für tiefe Schnitte kann eine Schleifmaschine besser sein als eine CNC-Fräsmaschine

Früher zählte bei einer CNC-Fräsmaschine oder CNC-Schleifmaschine vor allem die Bearbeitungszeit. Heute will man auch noch verbesserte Qualität und Flexibilität bei der Bearbeitung. Das wird besonders bei der Entscheidung deutlich, ob Sie eine CNC-Fräsmaschine oder eine Schleifmaschine für hohe Schnitttiefen und höhere Materialabtragsraten verwenden.

Wollte man höhere Materialabtragsgeschwindigkeiten erzielen, setzte man früher Fräsen und Drehen ein. Ging es um präzise Arbeiten, wie zum Beispiel Schlichten, war Schleifen die Lösung. Für die Produktion vieler Teile kamen somit CNC-Fräsmaschinen fürs «Grobe» zum Einsatz und man wechselte auf die Schleifmaschine, brauchte man eine feinere Oberfläche. Dann führte die Luft- und Raumfahrtindustrie härtere Materialien ein und der Geschwindigkeitsvorteil des Fräsens und Drehens wurde minimiert. Die Materialeigenschaften erlauben es den Teilen, in extremen Umgebungen zu bestehen – machen sie jedoch schwierig zu bearbeiten. Das führte noch vor einigen Jahren zu Problemen mit Graten und konstanter Qualität der Teile. Ausserdem mussten die Werkzeuge zur Bearbeitung der harten Materialien häufig ersetzt werden.

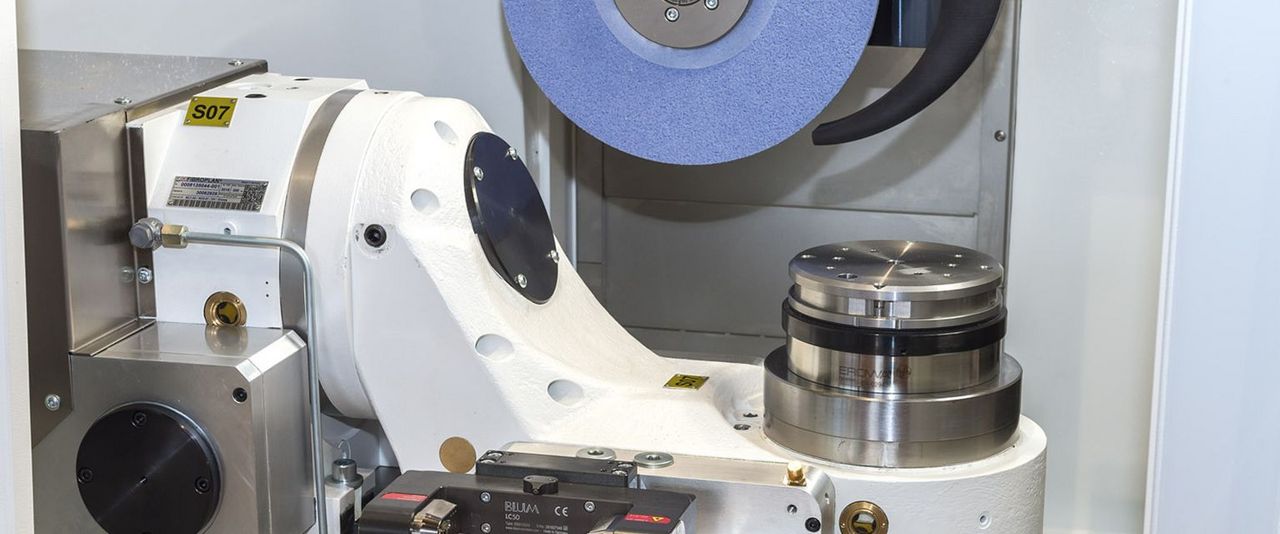

Zum Glück haben Maschinentechnologie und Datenerfassung grosse technologische Fortschritte gemacht. So können heute Flach- und Profilschleifmaschinen in der gleichen Aufspannung fräsen, bohren, schleifen und entgraten. Ingenieure analysieren heute Schlüsselvariablen, um Prozessverbesserungen zu erreichen, die Produktqualität zu erhöhen und die Produktivität zu steigern.

Schauen wir uns an, wie das Kriechgangschleifen und andere Innovationen in der Schleiftechnik einen effizienteren Ansatz für tiefe Schnitte geschaffen haben als die Verwendung einer CNC-Fräsmaschine.

Zykluszeit beim Kriechgangschleifen um 40 Prozent besser

Maschinenhersteller haben bei ihrer Maschinentechnologie einen "Done-in-One"-Ansatz verfolgt. Sie haben also Funktionen hinzugefügt, welche die Programmierung der Maschinen vereinfachen, die Anzahl der Änderungen im Arbeitsablauf reduzieren, die Kombination von Prozessen ermöglichen und die Wertschöpfung pro Arbeitsgang erhöhen. Viele Schleifmaschinen verfügen heute über eingebaute, automatische Scheibenwechsler und Abrichteinheiten, die mehrere Schleifvorgänge in einer Aufspannung ermöglichen.

Der grösste Vorteil des Kriechgangschleifens mit kontinuierlichem Abrichten? Der langwierige Prozess des Fräsens, der Wärmebehandlung, des Entgratens und des Finishens wird durch die Kombination dieser Anwendungen in einem Arbeitsgang eliminiert. In einigen Fällen ist das Kriechgangschleifen in Bezug auf die Zykluszeit sogar um bis zu 40 Prozent schneller als alternative Verfahren und bietet gleichzeitig eine verbesserte Oberflächenqualität. Wenn nach einer Dreh- oder Fräsbearbeitung noch geschliffen werden muss, warum dann nicht von Anfang an nur schleifen?

Schleifen vs. Fräsen: Die Vorteile

Das Kriechgangschleifen ist so vielversprechend wegen seiner hohen Materialabtragsrate. Diese wird immer wichtiger, da viele Industrien härtere Materialien für qualitativ bessere Teile einsetzen. Während herkömmliche Pendelschleifverfahren kleine Materialmengen mit Vorschubgeschwindigkeiten um 5’000 mm/min abtragen, liegt ein einzelner Durchgang beim Schleichgangschleifen im Bereich von 50-500 mm/min bei Schnitttiefen von 0,25 mm bis 35 mm oder tiefer.

Beim Kriechgang wird eine grössere Schleiftiefe und eine langsamere Vorschubgeschwindigkeit verwendet, was bei härteren Materialien nicht mit dem Fräsen vergleichbar ist. Der tiefere Schnitt der Scheibe bedeutet eine hohe Kraft, aber die niedrige Vorschubgeschwindigkeit kommt der Lebensdauer der Scheibe und dem Wirkungsgrad zugute.

Um nur einige Vorteile des Kriechgangschleifens zu nennen:

- Das Fräsen hat viele Gemeinsamkeiten mit dem Schleifen. Wenn das Werkstattpersonal mit CNC-Fräsmaschinen vertraut ist, wird es auch im Nu mit dem Schleifen vertraut sein.

- Die niedrige Vorschubgeschwindigkeit bietet mehr Kontrolle, was engere Toleranzen und komplexere geometrische Formen auch bei härteren Materialien ermöglicht. Die niedrige Vorschubgeschwindigkeit reduziert auch den Ausschuss, was wichtig ist bei teuren Materialien.

- Verbesserte Körner und Bindungen in Schleifscheiben liefern eine ef-fektivere Leistung, einschliesslich eines feineren Finishs.

- Kontinuierliches Abrichten der Schleifscheiben hält die Temperaturen unter Kontrolle und die Scheibe scharf. So sind längere Schnitte möglich, was zu kürzeren Zykluszeiten und höherer Effizienz führt. Kontinuierliches Abrichten bedeutet auch einen geringeren Maschinenverschleiss und eine längere Lebensdauer der Scheibe. Die Kosten für die Werkzeugbestückung betragen nur einen Bruchteil im Vergleich zu den Kosten für die Werkzeugbestückung einer CNC-Fräsmaschine.

Neue Schleifscheibenmaterialien steigern die Effizienz

Das Kriechgangschleifen gibt es eigentlich schon seit vielen Jahren. Jedoch haben Fortschritte in der Schleifscheibenbindung und Korntechnologie diese Schleiftechnologie auf ein neues Niveau des Materialabtrags und der Produktivität gebracht. Künstlich hergestellte keramische Körner, die länger scharf bleiben, und Scheibenbindungen, die die Körner bei höherer Porosität stärker halten, haben zu dieser Weiterentwicklung geführt:

- Intermittierendes Abrichten verlängert die Lebensdauer der Scheibe und die Effizienz des Antriebs.

- Längere Lebensdauer der Maschine.

- Die Scheibe kann auf weniger teuren CNC-Maschinen eingesetzt werden.

Umstellung von Fräsen auf Schleifen kann Sinn machen

Wählen Hersteller die richtigen Schleifscheiben und das passende Kühlmittel, können Kosten eingespart werden – das sagt ein Bericht von Norton aus. Dem Bericht zufolge machen Schleifmittel nur etwa 3 Prozent eines typischen Fertigungsbudgets aus, während Maschinen, Arbeit und Gemeinkosten 80 Prozent dieses Budgets ausmachen. Kosteneinsparungen durch einen Kriechgang-Schleifvorgang könnten die Ausgaben mehr als rechtfertigen.

Denken Sie, dass Schleifen eine bessere Lösung für eine hohe Materialabtragsrate bietet als Ihre CNC-Fräsmaschine oder Drehbearbeitung? Wir beraten Sie gerne.