Kühlschmierstoffzufuhr und Düsenauslegung

Im Schleifprozess ist stets mit einer grossen Wärmeentwicklung zu rechnen. Der Kühlschmierstoff spielt eine entscheidende Rolle bei der Kühlung des Werkstücks, um dieses vor thermischen Schäden zu schützen und ist damit ein wichtiges Element im Schleifprozess. Lesen Sie in diesem Motion Blog, warum 3D gedruckte Düsen die Effizienz der Kühlschmierung erhöhen und welche Vorteile die Gleichlaufschmierung mit sich bringt.

Auslegung der Kühlschmierstoffdüsen

Kühlschmierstoffdüsen spielen eine entscheidende Rolle beim Fördern des Kühlschmierstoffs in die Schleifzone, indem sie diese mittels des Kühlmittels reinigen, schmieren und kühlen. Im Werkzeugbau, zum Beispiel, ist es besonders wichtig, dass die Position der Düsen flexibel angepasst werden kann. Dies liegt daran, dass häufig unterschiedliche Werkstücke in kleinen Serien bearbeitet werden. Düsen, die aus modularen Kunststoffelementen bestehen, erfreuen sich deshalb grosser Beliebtheit. Sie lassen sich manuell positionieren und schnell an neue Werkstückgeometrien anpassen. Allerdings neigen die Kunststoffe an den Düsenöffnungen zu Beschädigungen, was Turbulenzen und somit eine reduzierte Kühlschmierleistung zur Folge haben kann. Alternativen, die Metallgelenke aus rostfreiem Stahl verwenden, verbessern die Situation zwar, aber selbst hier beeinträchtigt die Flexibilität des biegsamen Düsensystems die Gesamteffizienz. Jedes Glied in einem Gelenksystem erzeugt Turbulenzen, was die Gesamteffizienz des Kühlschmierstoff-Fördersystems beeinträchtigt. Zudem besteht die Gefahr, dass die zuvor korrekte Förderposition ungewollt verlagert wird.

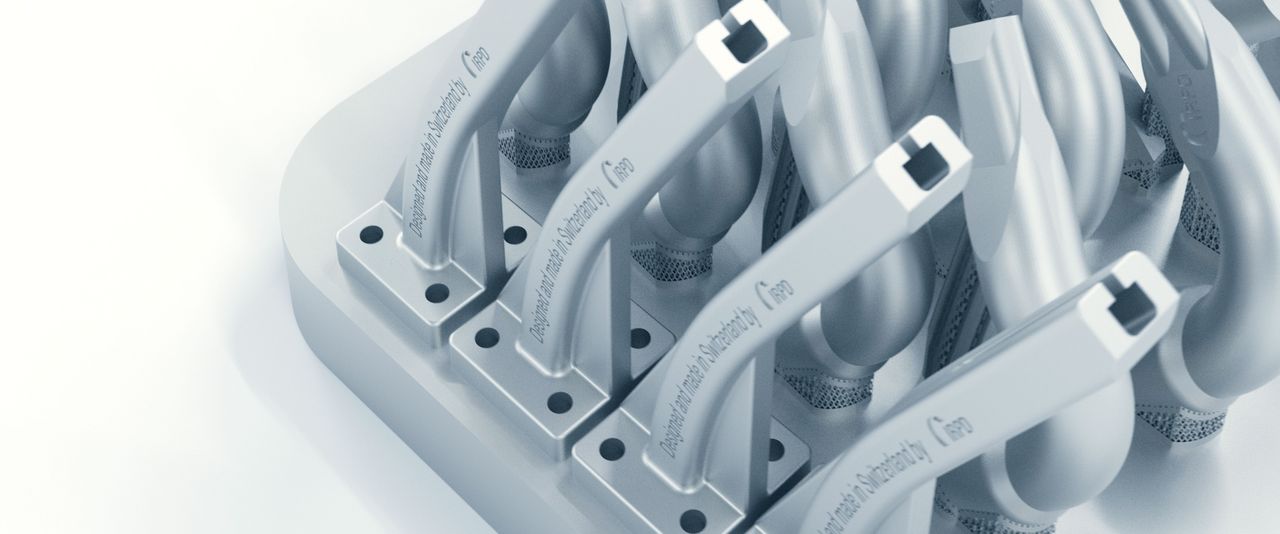

Aufgrund dieser Nachteile setzen Experten beim Hochleistungsschleifen oft auf massive Stahldüsen. Diese garantieren eine konstante und korrekte Zufuhr des Kühlmittels. Die Fortschritte in der additiven 3D-Fertigung, wie Selective Laser Melting (SLM) oder Laser Powder Bed Fusion (LPBF), eröffnen innovative Wege zur Produktion von Düsen aus rostfreiem Stahl. Diese Verfahren ermöglichen es, auf Basis komplexer Strömungssimulationen Freistrahldüsen zu fertigen, die ideale Strömungsprofile aufweisen, die mit konventionellen Fertigungsmethoden nicht umsetzbar sind. Das Ziel ist die Erzeugung eines kohärenten, wirbelfreien Strahls, der die Effizienz der Kühlschmierung maximiert.

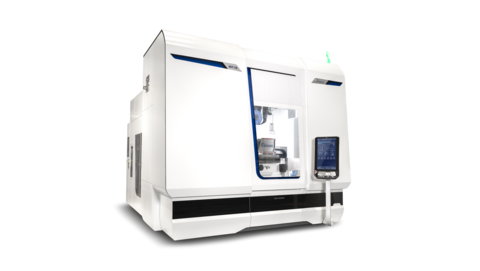

Eine strömungsoptimierte 3D-gedruckte Düse hat einen geringeren Strömungswiderstand bei gleichem Durchfluss als eine Standard-Düse. Bei einigen Anwendungen verfügen die Düsen sogar über eine eigene NC-Achse, um der kontinuierlichen Verkleinerung der Schleifscheibe durch das Abrichten Rechnung zu tragen und entsprechend die Düsenposition in Idealposition zu halten. Dieses Prinzip ist beispielsweise in der MÄGERLE MFP 50 oder MFP 100 umgesetzt.

Vorteile der Gleichlaufschmierung

Das entscheidende Prinzip besteht darin, dass der Kühlschmierstoffstrahl mit derselben Geschwindigkeit wie die Umfangsgeschwindigkeit der Schleifscheibe eingesetzt wird. Diese Methode, bekannt als "Gleichlaufschmierung", wurde in den 1980er Jahren von H.W. Ott, einem Pionier des Schleifens aus der Schweiz, entwickelt [1]. Forschungen von Prof. Karpuschewski [2] am IWT der Universität Bremen bestätigten im Jahr 2022 Otts Thesen. Die Untersuchungen fanden unter Anwendung des "Verzahnungs-Profilschleifens" statt und ergaben, dass die Anpassung der Geschwindigkeit des Kühlmittels an die der Schleifscheibe das maximale spezifische Spanvolumen V'w liefert. Das spezifische Spanvolumen definiert die Menge des abgetragenen Materials, bevor die Schleifscheibe aufgrund von Profilverlust oder der Erzeugung von Schleifbrand nachjustiert werden muss. Interessanterweise zeigte sich, dass eine niedrigere Strahlgeschwindigkeit im Vergleich zur Gleichlaufschmierung effizienter ist als eine höhere.

Einfluss der Strahlgeschwindigkeit auf bezogenes Zerspanvolumen

Umfangsgeschwindigkeit: 35m/s

Qw: 7.5 bis 25 mm3/mm/sec

Quelle: Prof. Dr. Karpuschewski, IWT Bremen

Gleichlaufschmierung in der Praxis

Strahlgeschwindigkeiten können zwar berechnet werden, was aber in der Werkstattpraxis nicht förderlich ist. Um auf praktische Weise eine Gleichlaufschmierung zu erzielen, ist die Schleifdüse über der Schleifscheibenmittelinie anzuordnen. Der Kühlmittelstrahl soll tangential in einem Winkel von 20° auf den Schleifscheibenumfang auftreffen.

Gleichlaufschmierung nach Ott (Vk = Vc)

Düse 20° angewinkelt;

Strahl trifft tangential auf den Schleifscheibenumfang auf;

Strahl "klebt" am Schleifscheibenumfang

Wenn die Geschwindigkeit des Kühlschmierstoffstrahls mit der Umfangsgeschwindigkeit der Schleifscheibe übereinstimmt, haftet der Strahl an der Schleifscheibe und gewährleistet somit den Transport des Kühlschmierstoffs in die Schleifzone. In anspruchsvollen Schleifanwendungen, wie sie in der Kugellager- und Automobilindustrie zur Anwendung kommen, ist die Zufuhr des Kühlmittels präzise auf die Prozessparameter abgestimmt. Im Gegensatz dazu weicht die Praxis im Werkzeugbau oftmals von diesem Ideal ab, doch auch hier lassen sich durchaus zufriedenstellende Ergebnisse erzielen, indem man die Position der Düsen entsprechend anpasst. Die Einstellung des Kühlschmierstoffdurchflusses erfolgt über das Ventil am Kühlmittel-Förderrohr der Maschine. Bevor der Kühlschmierstoff zugeführt wird, muss das Werkstück von der Schleifscheibe entfernt, die Düse in die beschriebene Position gebracht und die Schleifscheibe auf ihre Betriebsdrehzahl beschleunigt werden. Anschliessend wird das Kühlmittel-Ventil schrittweise geöffnet, bis der Kühlschmiermittel-Strahl stabil an der Schleifscheibe haftet. Dies stellt sicher, dass wenn die Schleifscheibe und das Werkstück in Kontakt sind, Kühlschmierstoff durch die Schleifzone fliesst.

Position der Kühlschmierstoffdüse beim Rundschleifen

Die Methodik zur Einstellung der Düsenposition, wie sie beim Rundschleifen angewendet wird, lässt sich auch beim Flachschleifen umsetzen. Zunächst entfernt man die Schleifscheibe vom Werkstück, positioniert dann die Düse wie beschrieben und fährt die Schleifscheibe auf die Betriebsdrehzahl hoch. Anschließend öffnet man das Ventil für den Kühlschmierstoff schrittweise, bis der Kühlmittel-Strahl an der Schleifscheibe haftet.

Position der Kühlschmierdüse beim Flachschleifen

Zusammenfassung

Die wichtigsten Punkte bei der Kühlschmierstoff-Düsenanordnung im Überblick:

- Gleichlaufschmierung vk = vc

- Tangentiales Auftreffen des Kühlmittel-Strahls am Schleifscheibenumfang

- Düsenposition mit genügendem Abstand und Anstellwinkel (20°)

- Volumenstrom zwischen 1.5 und 5 Liter pro Minute pro mm Scheibenbreite

Können wir Ihnen weiterhelfen?

Interessieren Sie sich für 3D-gedruckte Kühlschmierstoffdüsen von IRPD? Oder brauchen Sie Unterstützung bei der optimalen Auslegung Ihrer Kühlschmierung? Sprechen Sie uns an. Unsere Experten helfen Ihnen gerne weiter.

Literatur

[1] H.W. Ott & Co., Grundlagen der Schleiftechnik, 1986, Eigenverlag

[2] Prof. Dr. habil. Bernhard Karpuschewski, Bedarfsgerechte Kühlschmierstoff-Versorgung, IWT Bremen, 2024 Schleiftagung Fellbach