Rotierende Abrichtwerkzeuge Teil 1: Formrollen

Heutzutage werden beim Serienschleifen oft rotierende Diamantabrichtwerkzeuge verwendet. Im Vergleich zu stehenden Abrichtern weisen Abrichtrollen durch die Vielzahl von Diamantkörnern eine höhere Konstanz in den Abrichtergebnissen auf. Lesen Sie in diesem Motion Blog welche Arten von Abrichtrollen unterschieden werden und welchen Einfluss verschiedene Einstellparameter auf das Abrichtergebnis haben.

Profil- und Formrollen

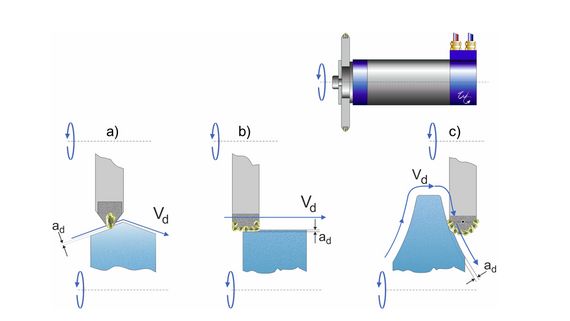

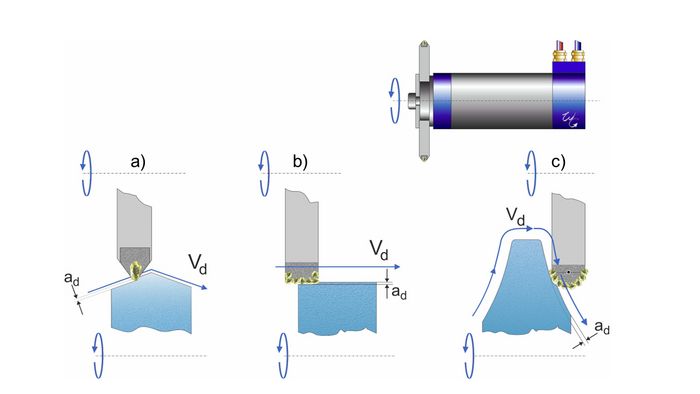

Bei Abrichtrollen wird zwischen Profil- und Formrollen unterschieden. Die Namensgebung Formrolle und Profilrolle ist eher unglücklich gewählt, da es oft zu Missverständnissen führt. Den Unterschied kann man sich wie folgt merken: Profilrollen tragen das fertige Profil schon in ihrem Umfang; Formrollen müssen das Profil erst durch Abfahren formen. Die CNC-Formabrichtrolle stellt die flexibelste Lösung für das Rund- und Flachschleifen dar, da mit demselben Abrichtwerkzeug zahlreiche Formen erzeugt werden können. Im Gegensatz dazu ist die Anwendung einer Profilabrichtrolle eingeschränkter, da sie nur über ein einziges Profil verfügt. Daher eignen sich Profilabrichtrollen am besten für die Grossserienproduktion in Branchen wie der Automobil-, Kugellager-, Luft- und Raumfahrtindustrie.

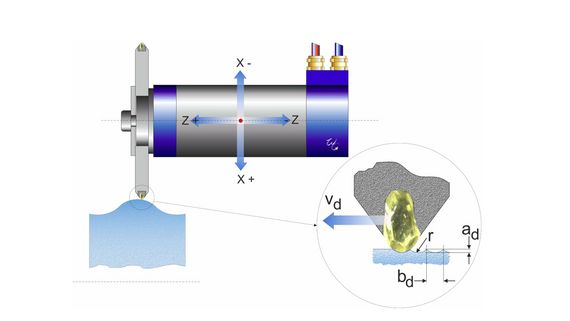

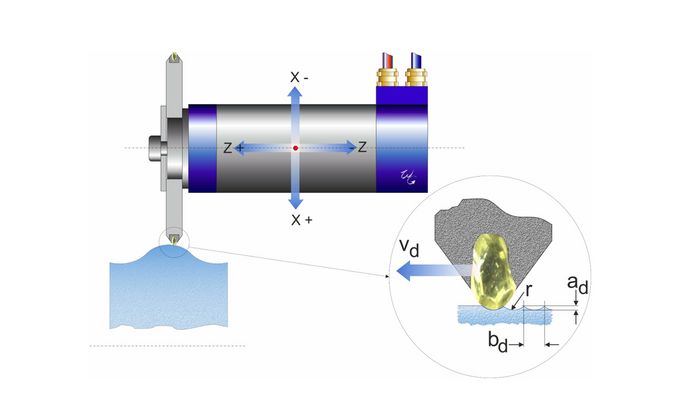

CNC-Formabrichtrollen sind an ihrem Umfang mit einer Reihe von Diamanten besetzt, wobei diese aus Naturdiamanten, PKD-, MKD- oder CVD-Diamanteinsätzen bestehen können. Bei Formrollen werden heute in der Hauptsache CVD-Diamanten eingesetzt, da diese ein gutes Preis-Leistungsverhältnis bieten und gegenüber Naturdiamanten eine besser definierte geometrische Grundform aufweisen. Die Diamanten werden mit einem präzisen geläppten Radius versehen, der in die CNC-Steuerung eingegeben wird, um das korrekte Profil auf der Schleifscheibe erzeugen zu können.

CNC-Formrollen generieren über zwei synchronisierte Achsbewegungen das gewünschte Profil. Sie sind somit viel flexibler als Profilrollen, aber auch langsamer beim Einbringen oder beim Nachprofilieren des Scheibenprofils. CNC-Formrollen können je nach abzurichtendem Profil verschiedene Diamantbelegungen aufweisen.

Einstellparameter von Abrichtrollen

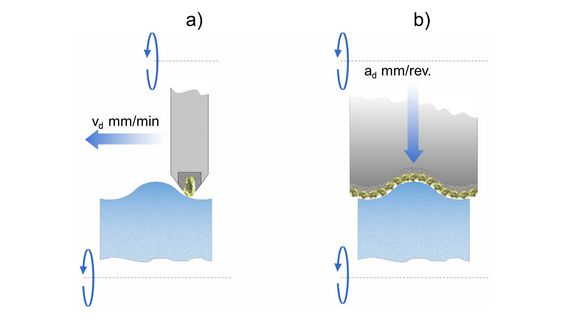

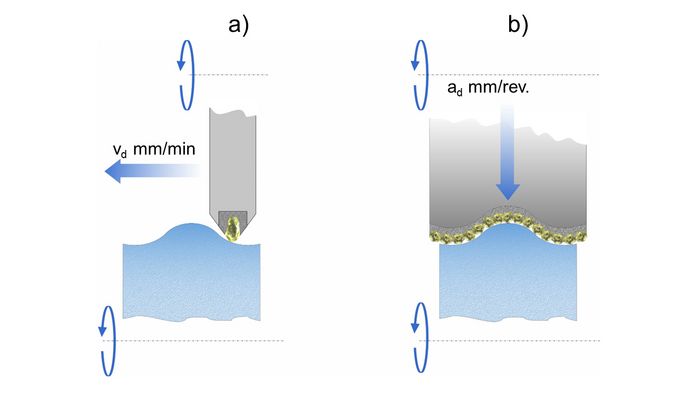

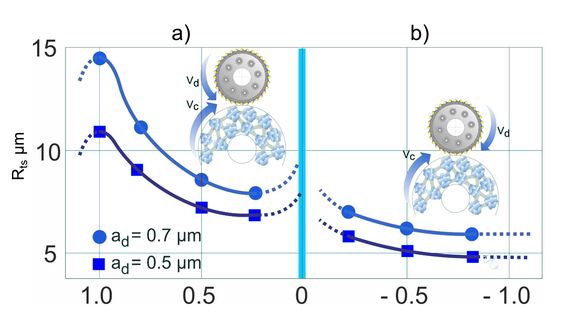

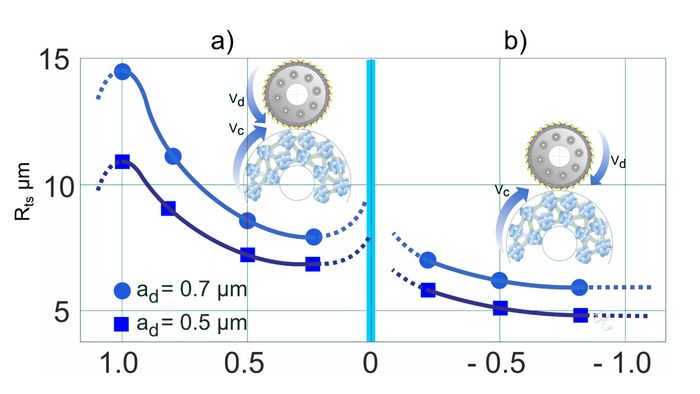

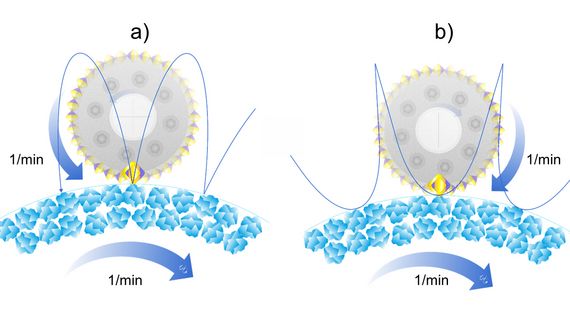

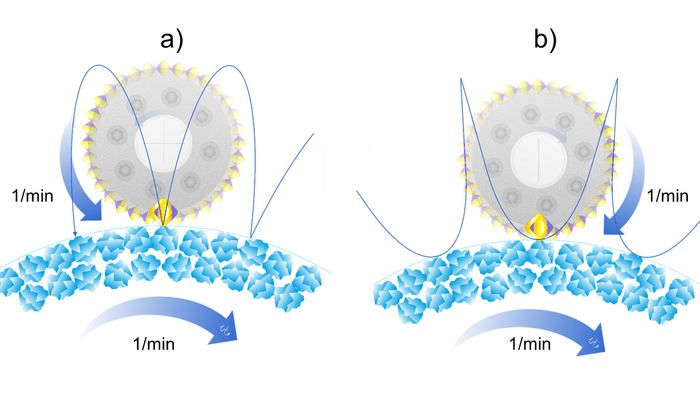

Im Folgenden werden einige der Einstellparameter angesprochen, wobei der wichtigste aller Parameter die Drehrichtung von Schleifscheibe und Abrichtrolle zueinander ist. Es ist ratsam, mit dem Gleichlaufabrichten zu beginnen, da in diesem Fall auf der Schleifscheibe eine höhere Wirkrautiefe (Rts) erzielt wird, was zu einer höheren Schnittigkeit führt.

Im Vergleich zum Gegenlaufabrichten fällt beim Gleichlaufabrichten die Oberflächenrauhigkeit Rts der Schleifscheibe gröber aus. Diese Eigenschaft trifft gleichermaßen auf CNC-Formabrichtrollen und Profilabrichtrollen zu und bleibt auch bei unterschiedlichen Zustelltiefen ad (Eindringtiefe der Abrichtrolle in die Schleifscheibe während dem Abrichten) bestehen. Das Diagramm verdeutlicht ebenfalls, wie sich das Geschwindigkeitsverhältnis qd der Diamantabrichtrolle zur Schleifscheibe auf die Oberflächenrauhigkeit Rts der Schleifscheibe auswirkt.

Je mehr sich das Geschwindigkeitsverhältnis qd an 1 annähert, desto rauer wird die Oberfläche Rts der Schleifscheibe. Ein Geschwindigkeitsverhältnis von qd = 1 würde jedoch dazu führen, dass die Diamantabrichtrolle durch den entstehenden Quetschmechanismus zwischen den Diamanten und der Schleifscheibe beschädigt wird. Daher wird beim Gleichlaufabrichten ein Geschwindigkeitsverhältnis qd von nicht höher als 0.8 empfohlen.

Im Gegenlaufmodus tritt ausserdem nur eine geringe Variation der Oberflächenrauheit Rts der Schleifscheibe auf. Dieser Modus erzeugt im Vergleich zum Gleichlaufmodus eine deutlich feinere Oberflächenrauheit der Scheibe. Beim Schleifen ist eine gröbere Oberflächenrauheit der Scheibe vorteilhaft, da dadurch die Schleifscheibe kühler und aggressiver schleift, was die Gefahr von Schleifbrand reduziert.

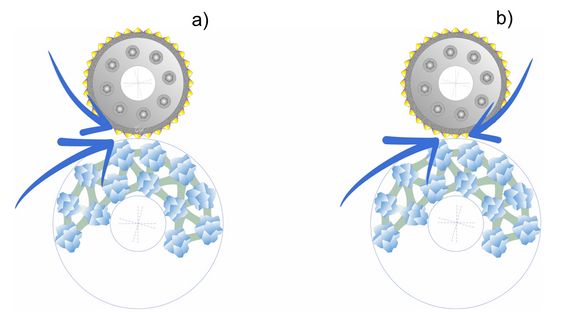

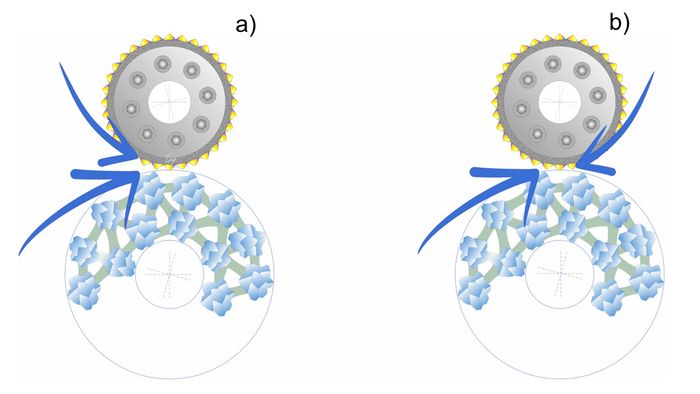

Im Gleichlaufmodus ist der Eindringwinkel des Diamanten viel steiler als im Gegenlauf, was die gröber resultierende Oberflächenrauheit der Scheibe erklärt. Daher wird in der Regel empfohlen, wenn möglich im Gleichlauf abzurichten. Gegenlaufabrichten sollte nur verwendet werden, wenn die Oberflächenanforderungen mit Gleichlaufabrichten nicht erreicht werden. Der Hauptunterschied ist der Einfluss eines einzelnen theoretischen Diamanten beim Abrichten. In der Realität wirken unzählige Diamanten auf die Schleifscheibe mit «Hammerschlägen» ein. Die Tendenz, die Scheibe beim synchronen Abrichten rauer zu machen, bleibt jedoch dieselbe, egal, ob nur ein Diamant oder viele Diamanten im Einsatz sind.

Beim Gleichlaufabrichten schlägt der einzelne Diamant vertikal auf die Schleifscheibe auf. Dieser „Hammerschlag“ macht die Schleifscheibe schärfer und aggressiver. Beim Gegenlaufabrichten hingegen führt die Kontaktbahn eines einzelnen Diamanten zu einem «streifender Schlag» auf der Oberfläche der Schleifscheibe. Dieser «streifende» Schlag führt zu einer feineren Schleifscheibenoberfläche.

Formeln für die Berechnung der Abrichtparameter

Geschwindigkeitsverhältnis qd: Beschreibt das Verhältnis der Umfangsgeschwindigkeiten der Schleifscheibe und der Abrichtrolle zueinander.

qd = (Umfangsgeschwindigkeit der Abrichtrolle in m/s) / (Umfangsgeschwindigkeit der Schleifscheibe in m/s) = vR / vc = (Verhältnis)

Berechnung der Umfangsgeschwindigkeit in m/s der Abrichtrollen und der Schleifscheibe:

v = (n x d x π) / (1000 x 60)

Berechnung der Umdrehungen pro Minute (n) der Abrichtrolle oder der Schleifscheibe auf der Grundlage der Umfangsgeschwindigkeit in m/s (V)

n = (V x 1000 x 60) / (d x π)

- V = Umfangsgeschwindigkeit in m/s der Schleifscheibe oder der Abrichtrolle

- d = Durchmesser in mm der Schleifscheibe oder der Abrichtrolle

- n = Umdrehungen/min der Schleifscheibe oder der Abrichtrolle

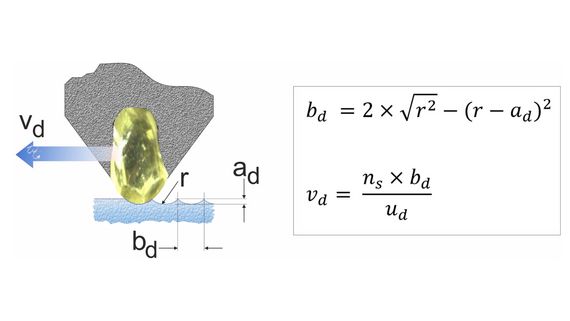

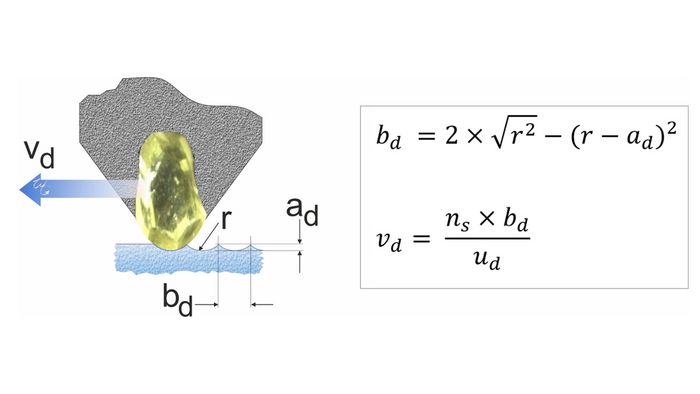

Um die genaue Berechnung des Abrichtvorschubes vorzunehmen, kann folgende Formel angewendet werden:

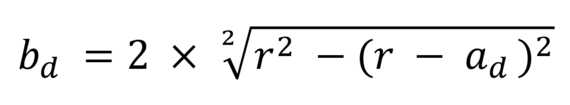

Der Abrichtvorschub vd wird, wie beim Abrichten mit Einkorndiamanten, berechnet, nachdem die Wirkbreite bd abgeleitet wurde.

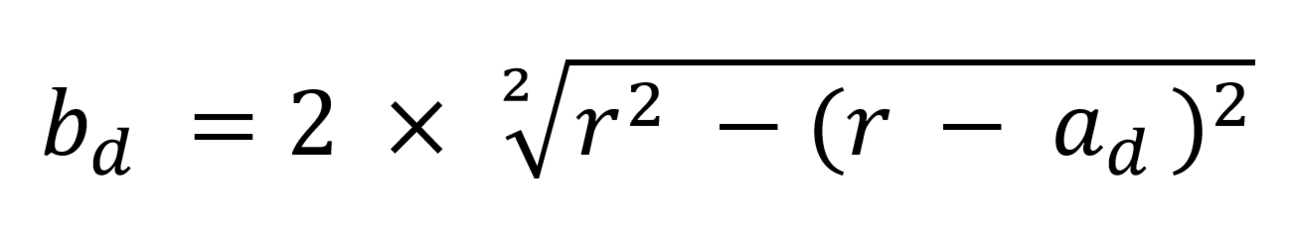

Die Wirkbreite bd ist eine Funktion des Radius r am Umfang der Formrolle und der Tiefenzustellung ad.

Vd = (ns × bd) / ud

- ad = Tiefenzustellung der Formrolle pro Überlauf (mm)

- bd = Wirkbreite der Rolle (mm)

- ns = Umdrehungen/min Schleifscheibe (min-1)

- ud = Überdeckungsgrad (Verhältniszahl, meist zwischen 4 und 6)

- vd = Abrichtvorschub (mm/min)

Bei keramisch-gebundenen Korundschleifscheiben sollte die Tiefenzustellung ad pro Überlauf bei Schruppabrichthüben maximal 20 µm betragen. Bei Schlichtabrichthüben sollte die Tiefenzustellung pro Überlauf auf 10 µm beschränkt sein.

Bei keramisch-gebundenen CBN-Schleifkörpern sollte die Tiefenzustellung ad pro Überlauf nicht 3 µm überschreiten.

Fazit

CNC-Formrollen bieten dem Anwender eine hohe Flexibilität und können auf allen modernen Flach- und Rundschleifmaschinen der UNITED GRINDING Group eingesetzt werden. CNC-Formrollen haben im Vergleich zu stehenden Abrichtwerkzeugen den Vorteil, dass der Abrichtprozess besser kontrolliert werden kann und konstantere Abrichtwerte bietet.

Haben Sie Fragen?

Kontaktieren Sie uns. Wir beraten Sie gern.