Rotierende Abrichtwerkzeuge Teil 2: Diamantrollen

Beim Profilschleifen hängt die Form- und Profilgenauigkeit direkt von der Geometrie der abgerichteten Schleifscheiben ab. In den sechziger Jahren wurden rotierende Diamantabrichtrollen entwickelt, um die Profilgenauigkeit von Schleifscheiben und Werkstücken in der Grossserienfertigung sicherzustellen. Die Entwicklungsarbeit beschränkte sich jedoch nicht nur auf rotierende Abrichter, sondern umfasste das gesamte System: die Werkzeugmaschine und die Abrichteinheit.

Informieren Sie sich in diesem Motion Blog über die verschiedenen Arten von Diamantabrichtrollen und die wichtigsten Parameter für ihren Einsatz.

Negativ und positiv belegte Diamantabrichtrollen

Profilabrichtrollen werden nach zwei Hauptgruppen unterschieden:

- Negativ belegte Diamantrollen: Hierbei werden die Diamanten in eine negative Form eingebracht, die nachträglich zerstört wird.

- Positiv belegte Diamantrollen: In diesem Verfahren wird eine Diamantschicht direkt auf einen präzise gefertigten Stahlträgerkörper aufgebracht.

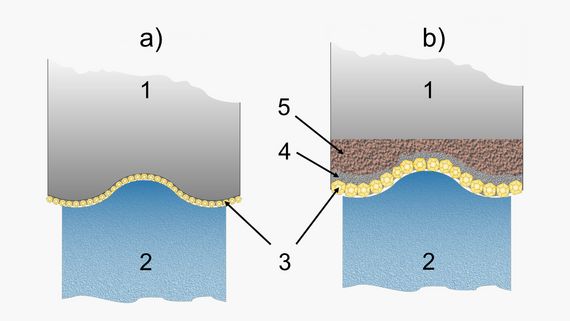

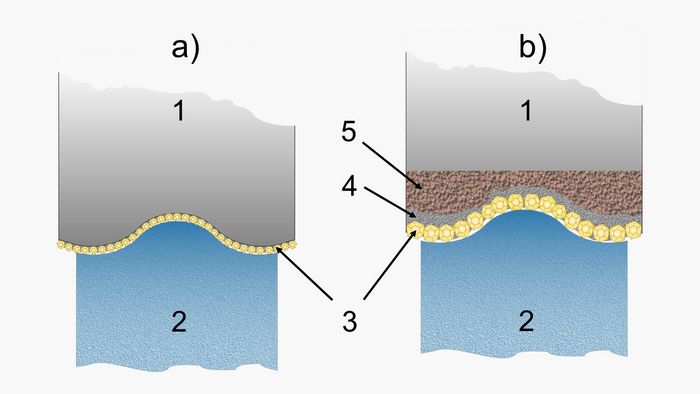

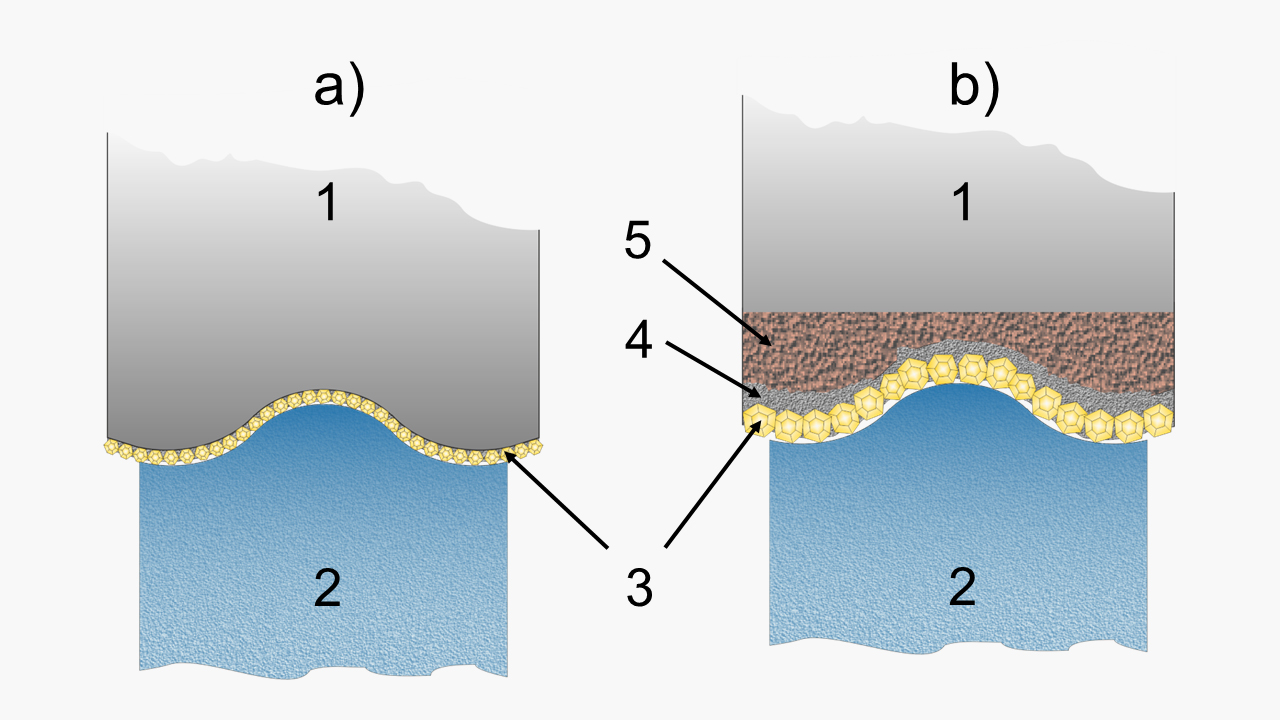

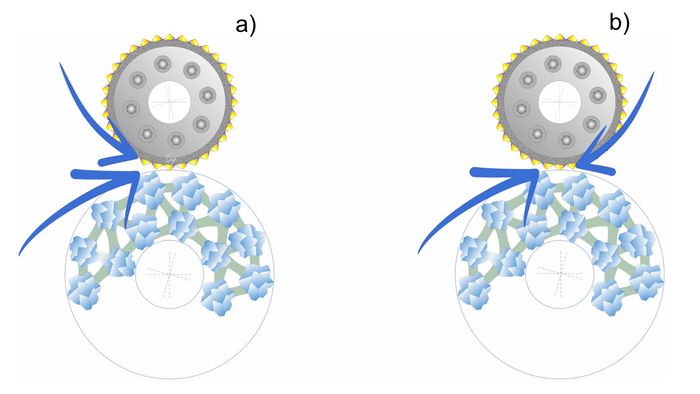

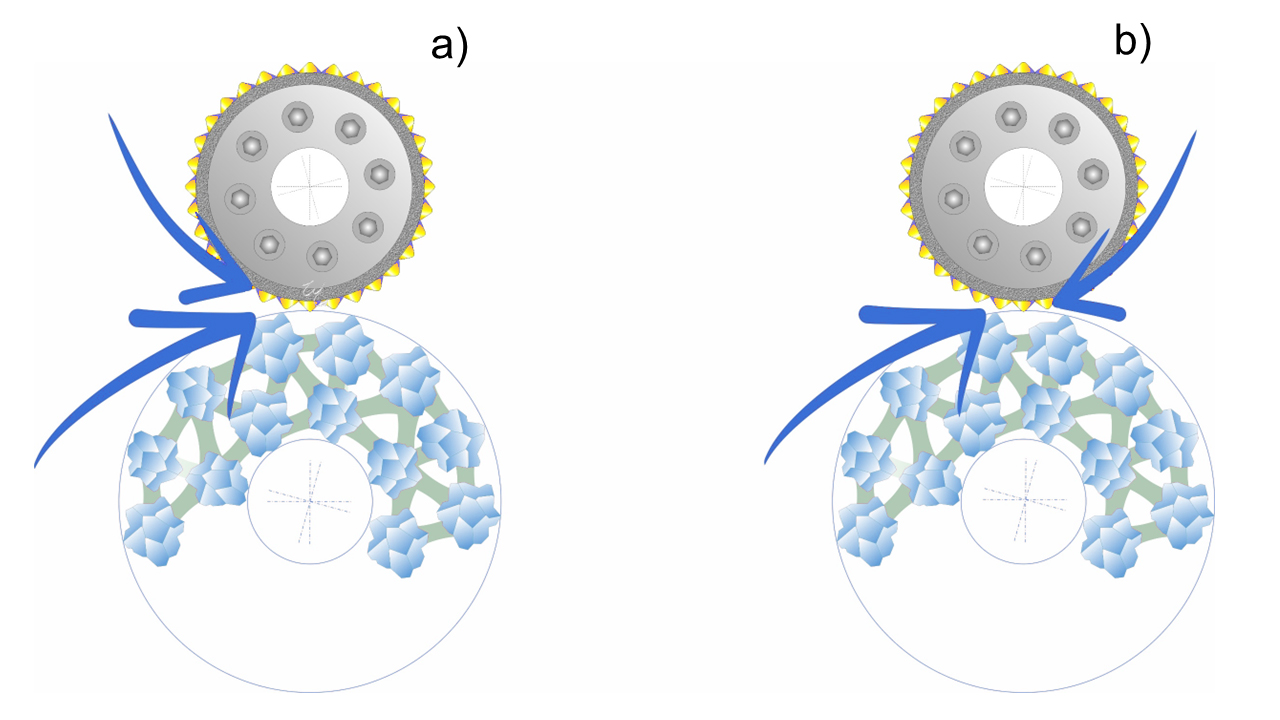

Die nachstehende Abbildung verdeutlicht den Unterschied zwischen den beiden Verfahren. Auf der linken Seite ist der positiv belegte Abrichter zu sehen, ein Stahlkörper mit der endgültigen Form des Werkstücks, abzüglich der Dicke der Diamantkörner. Auf der rechten Seite befindet sich der negativ beschichtete Abrichter – das Verfahren wird auch Umkehrverfahren genannt – der ein komplexeres Design aufweist und mit grösseren Diamantkörnern versehen ist. Dieser Artikel konzentriert sich auf negativ belegte Diamantrollen, da diese besser für Präzisionsarbeiten geeignet sind. Positiv belegte Diamantrollen haben ihre Daseinsberechtigung im Prototypenbau, sind jedoch für die Grossserienfertigung weniger geeignet.

Der für die Hochpräzision relevantere Prozess ist die Umkehr- oder Negativbelegung, die wiederum in drei Unterprozesse unterteilt werden kann:

1. Negativ belegte Diamantabrichtrollen mit einer Einzelschicht gestreuter Diamanten

Der erste Schritt ist die Herstellung einer Präzisionsform, meist aus Aluminium oder seltener aus Grafit. Mit einer hochpräzisen CNC-Drehmaschine wird das Profil eingearbeitet, das - im umgekehrten Sinne - den endgültigen Abmessungen der Diamantabrichtrolle entspricht. das Drehwerkzeug mit einer Diamantschneide bestückt, die einen genau geläppten und vermessenen Radius aufweist. Nach dem Drehen des Profils wird die Form mit einer einzigen Schicht Diamanten bedeckt, entweder gestreut oder handgesetzt. Danach werden die Diamanten galvanisch mit einer dicken Nickelschicht überzogen. Eine Stahlbüchse wird konzentrisch zum Referenzdurchmesser der Aluminiumform gesetzt und der verbleibende Zwischenraum zwischen Nickelschicht und Stahlbüchse mit einer Kunstharzmasse ausgegossen. Abschliessend wird die Aluminiumform bei diesem Prozess zerstört.

Dieses Verfahren führt zu sehr präzisen Abrichtrollen, da sich alle Diamanten auf der äusseren «Rotationsebene» der hochpräzise gedrehten Negativform (Matrize) befinden. Die Diamanten sind nicht mit der Innenseite der Matrize verklebt, sondern werden zunächst durch die Zentrifugalkraft in Position gehalten. Dieses Verfahren führt zu einer hohen Packungsdichte, erlaubt kleinste Profilwinkel und Radien und erfordert kein oder nur geringes Läppen für die endgültige Genauigkeit. Diese Abrichtrollen erfordern eine beträchtliche Investition, die sich jedoch in Bezug auf die hohe Lebensdauer und Präzision der Werkzeuge auszahlt. Von den hier beschriebenen Typen ist die Abrichtrolle mit gestreuten (zufällig verteilten) Diamantkörnern das genaueste Abrichtwerkzeug.

2. Negativ belegte Abrichtrollen mit handgesetzten Diamanten

In diesem Fall werden die Diamanten nicht wahllos in der Negativform platziert, sondern von Hand nach einem vorgegebenen Setzmuster gesetzt. Vor dem Galvanisierungsprozess werden die einzelnen Diamantkörner in präzisen und vorbestimmten Positionen aufgeklebt. Diese Methode ermöglicht es, die Packungsdichte im Voraus zu bestimmen, sodass die Überlappung der Diamanten auf konischen Diamantabrichtrollen oder Abrichtrollen für das Schulterschleifen kontrolliert wird. Dadurch wird die Schleifscheibe an keiner Stelle zu fein abgerichtet, was das Risiko von Schleifbrand deutlich mindert. Zudem können kritische Bereiche, die schneller verschleissen, durch die Verwendung grösserer Diamanten verstärkt werden. Darüber hinaus können handgesetzte Abrichtrollen mit Kantenverstärkungen versehen werden, indem beispielsweise CVD-Stäbchen in Bereichen der Abrichtrolle gesetzt werden, die schneller verschleissen.

3. Gesinterte Metallbindung (Infiltrationsverfahren)

Diese Abrichtrollen sind bei der Herstellung durch die Infiltration von heissem, flüssigem Metall und einen anschliessenden Sinterprozess in einem Ofen bei 800°C gefertigt. Je nach Form und dem Unterschied zwischen dem grössten und dem kleinsten Durchmesser treten unterschiedliche Schwindungswerte auf, was die geometrische Gesamtgenauigkeit beeinträchtigen kann. Aus diesem Grund müssen diese Abrichtrollen geläppt werden, um ihre Genauigkeit zu gewährleisten. Die Metallmatrix ist jedoch sehr widerstandsfähig, und diese Art von Abrichtrollen hat die höchsten Standzeiten.

Positiv belegte Abrichtrollen

Direkt oder positiv belegte Abrichtrollen mit einer einzelnen Diamantschicht unterscheiden sich von negativ belegten Abrichtrollen dadurch, dass die Diamantendlagepunkte nicht alle genau in der äusseren «Rotationsebene» liegen. Die Genauigkeit der Abrichtrolle wird durch die statistische Verteilung der nominalen Diamantkorngrösse und den daraus resultierenden Unterschied in der tatsächlichen Korngrösse verringert. Dennoch sind diese Abrichtrollen kosteneffizient und eignen sich gut für Prototypen und Anwendungen, die geringere Genauigkeit und Standzeiten erfordern.

Anwendungsrichtlinien für den Einsatz von Diamantabrichtrollen

Die wichtigsten Einflussgrössen bei der Optimierung einer Abrichtoperation sind:

- Drehrichtung zwischen Schleifscheibe und Diamantrolle

- Geschwindigkeitsverhältnis qd zwischen der Schleifscheibe und der Diamantrolle

- Zustellung der Diamantabrichtrolle in mm/min oder mm/Scheibenumdrehung

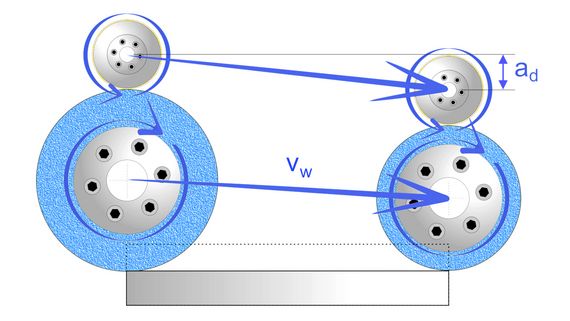

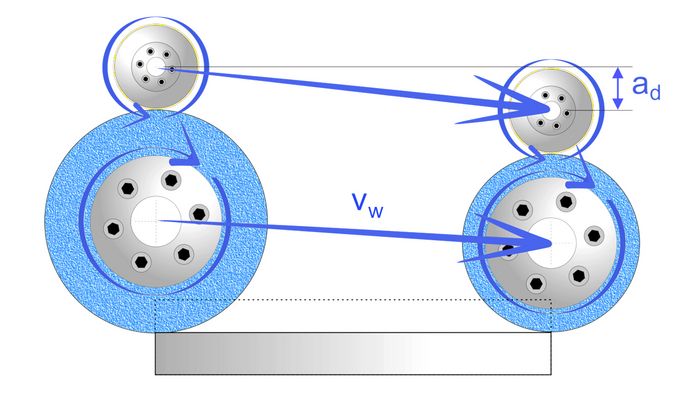

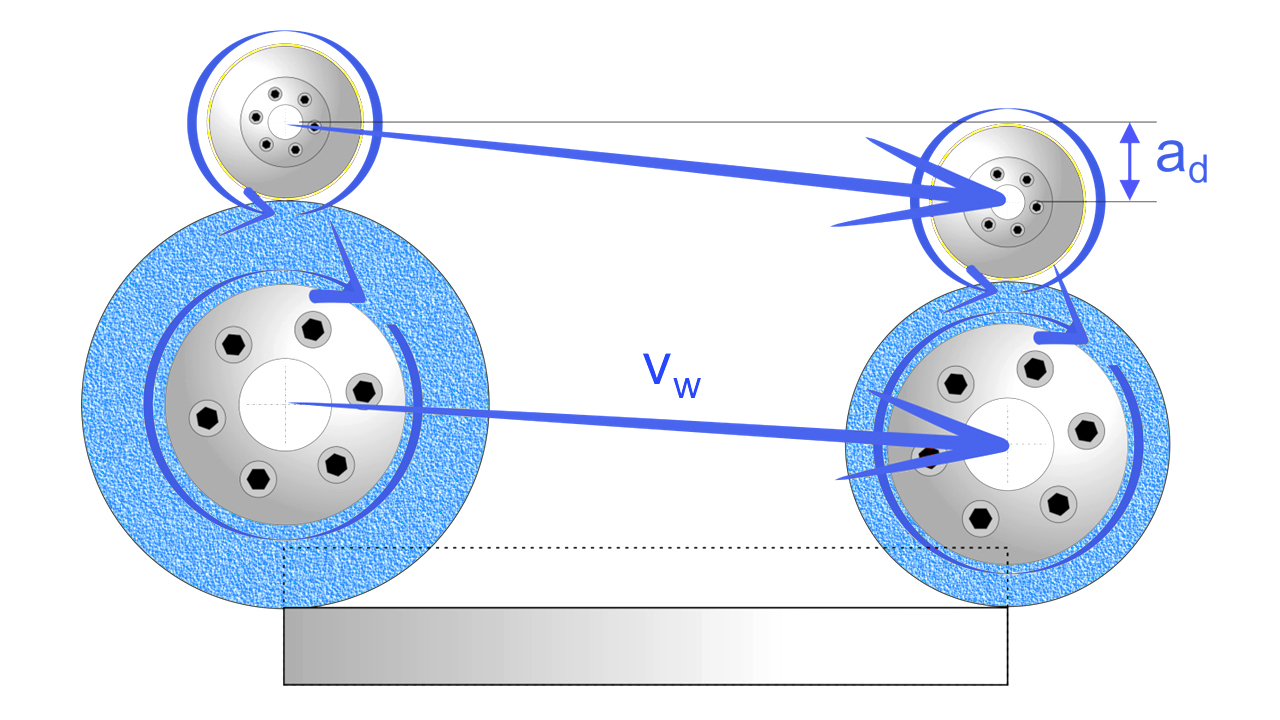

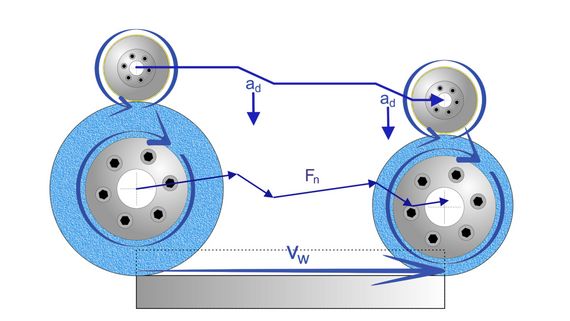

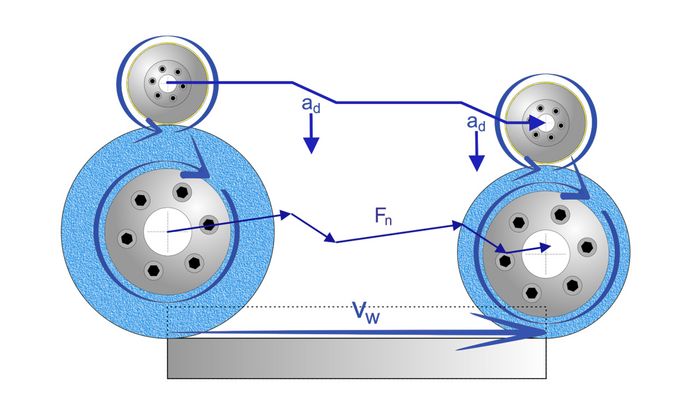

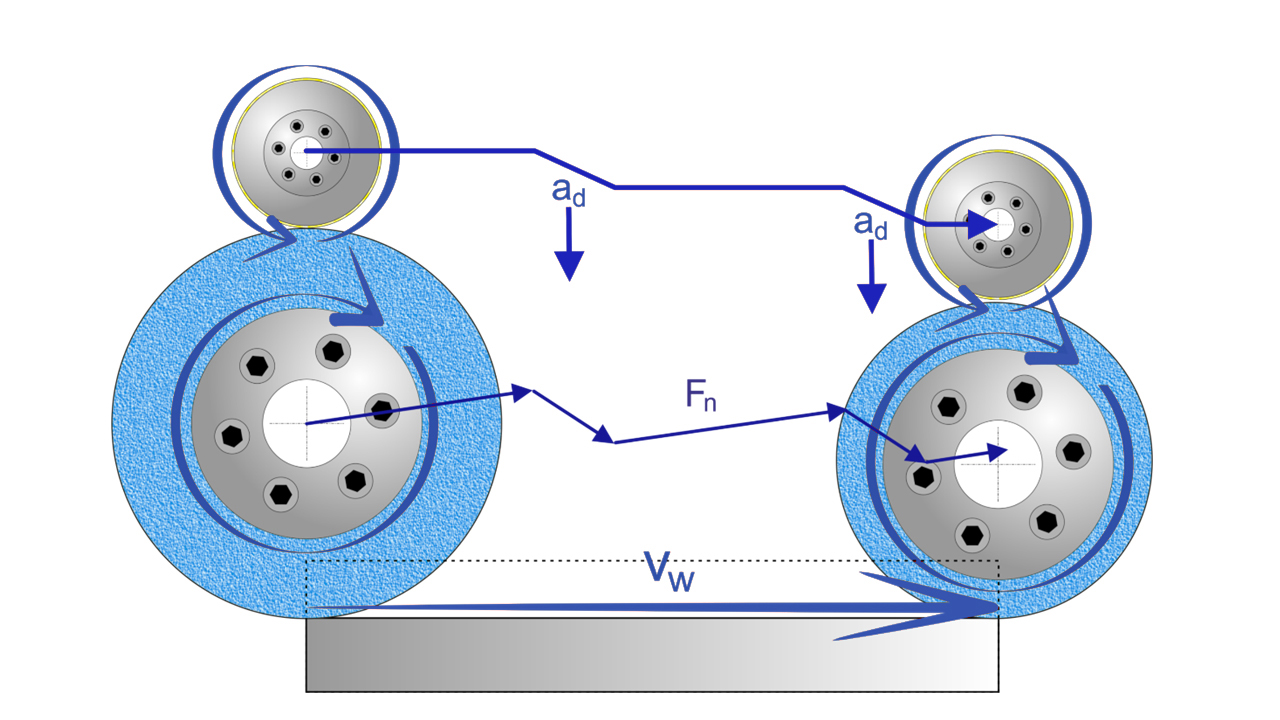

Die Drehrichtung der Diamantabrichtrolle zur Schleifscheibe und das Geschwindigkeitsverhältnis qd zwischen der Schleifscheibe und dem rotierenden Diamantabrichter spielen eine wichtige Rolle für die Abtragsleistung und die daraus resultierende Oberflächengüte des Werkstücks. Die verschiedenen Drehrichtungen werden als Gleichlauf- und Gegenlaufabrichten bezeichnet. Beim Gleichlaufabrichten bewegen sich die Schleifscheibe und die Diamantabrichtrolle am Kontaktpunkt in dieselbe Richtung. Beim Gegenlaufabrichten bewegen sich die Schleifscheibe und die Abrichtrolle am Kontaktpunkt in entgegengesetzte Richtungen.

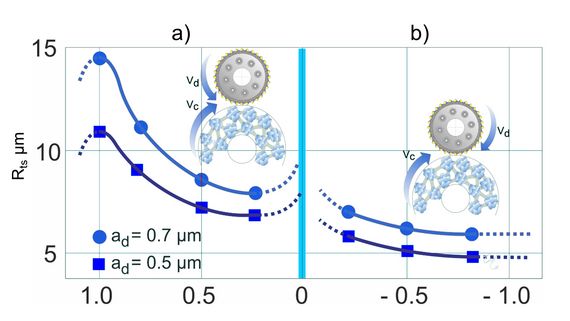

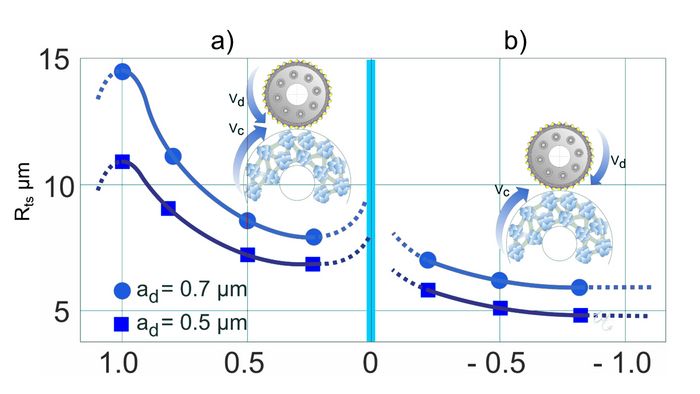

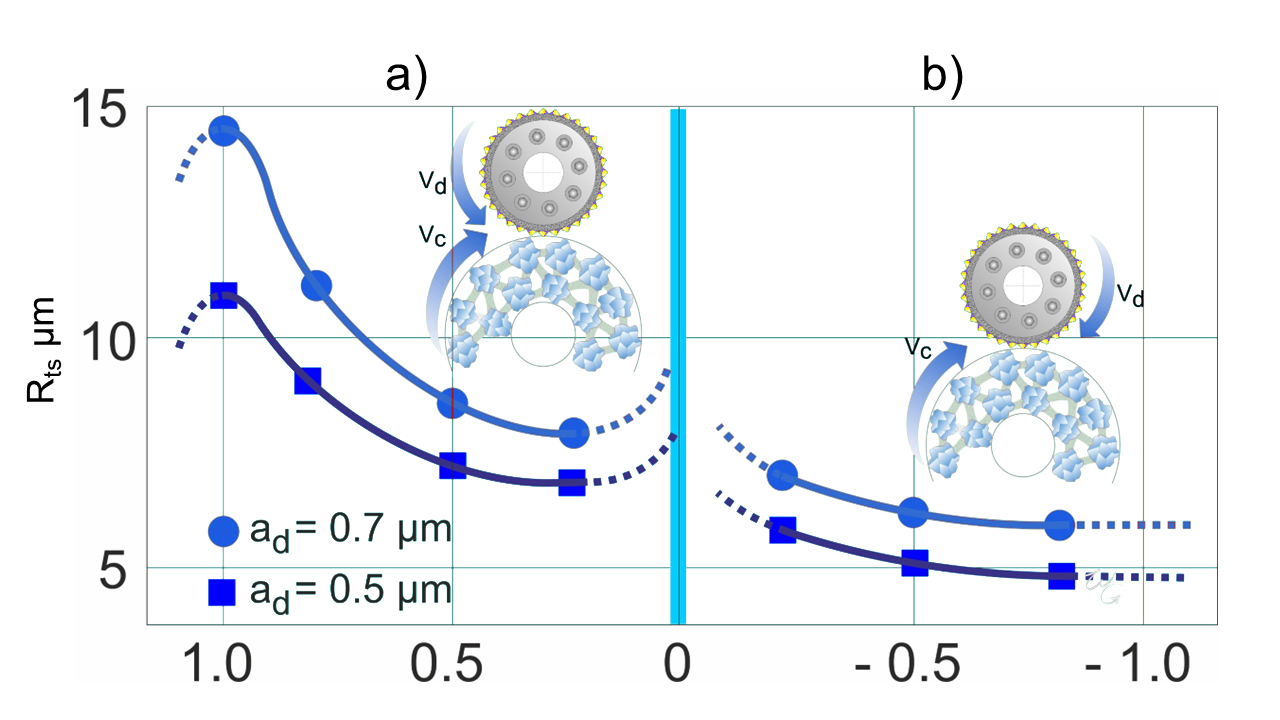

Die relative Geschwindigkeit qd der Schleifscheibe und der Abrichtrolle zueinander beeinflusst die Topografie oder die Oberflächenrauheit der Schleifscheibe.

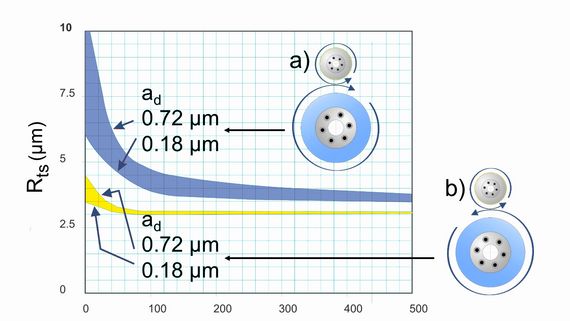

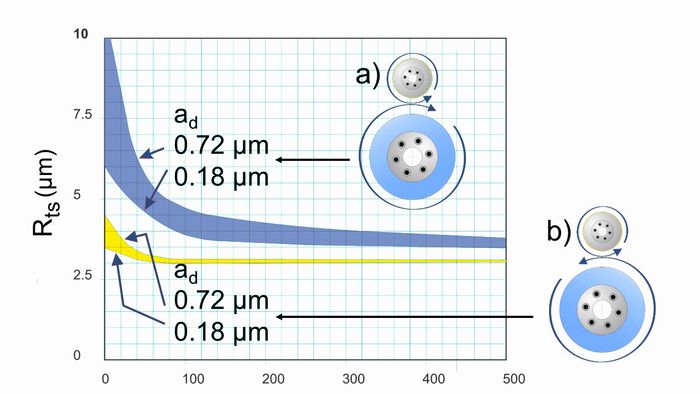

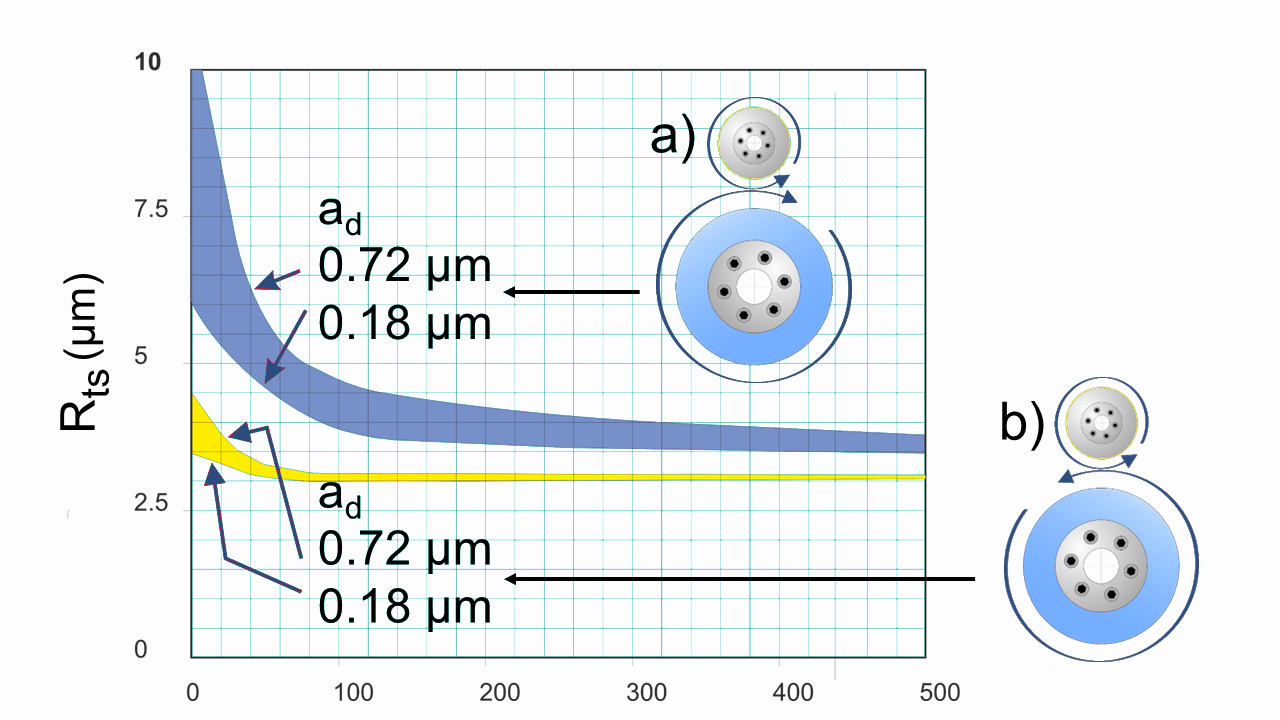

Das Diagramm zeigt, dass das Geschwindigkeitsverhältnis qd der Diamantabrichtrolle zur Schleifscheibe einen grossen Einfluss auf die Oberflächenrauhigkeit Rts auswirkt. Beim Gleichlaufabrichten ist die Oberflächenrauhigkeit Rts der Schleifscheibe gröber als beim Gegenlaufabrichten. Dies gilt auch bei unterschiedlicher Abrichttiefe ad (Eindringtiefe der Abrichtrolle in die Schleifscheibe). Je näher das Verhältnis qd an 1 herankommt, desto rauer wird die Schleifscheibenoberfläche. Bei einem Geschwindigkeitsverhältnis qd = 1 würde die Diamantabrichtrolle jedoch durch einen Quetschmechanismus zwischen den Diamanten und der Schleifscheibe beschädigt werden. Daher wird ein Geschwindigkeitsverhältnis qd = vR/ vc beim Gleichlaufabrichten von 0.8 empfohlen.

Wie die Grafik auch zeigt, entsteht nur eine geringe Variation der Oberflächenrauheit Rts bei Veränderung des Geschwindigkeitsverhältnisses qdder Schleifscheibe im Gegenlaufmodus. Ausserdem erzeugt der Gegenlaufmodus eine viel feinere Scheibenoberflächenrauheit als der Gleichlauf. Beim Schleifen ist aber eine höhere Scheibenoberflächenrauheit vorteilhaft, da die Schleifscheibe dadurch kühler und aggressiver arbeitet und somit weniger Gefahr besteht, am Werkstück Schleifbrand zu erzeugen. Daher sollte, wann immer möglich, das Gleichlaufabrichten angewendet werden.

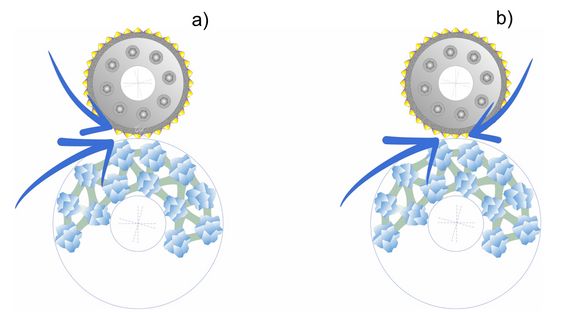

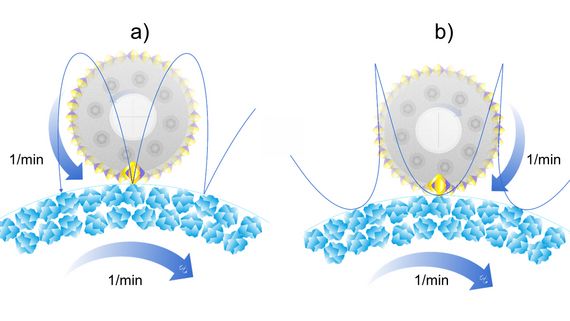

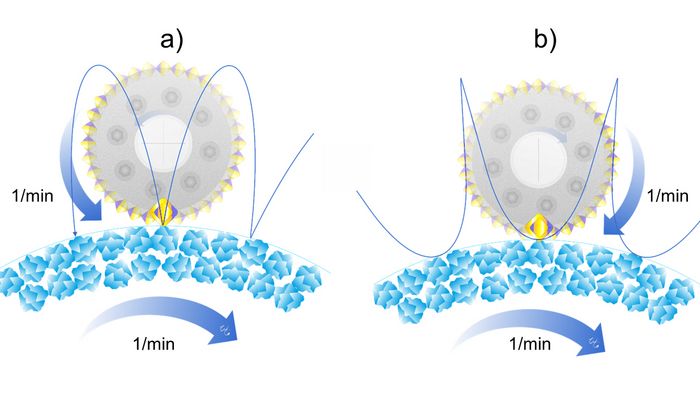

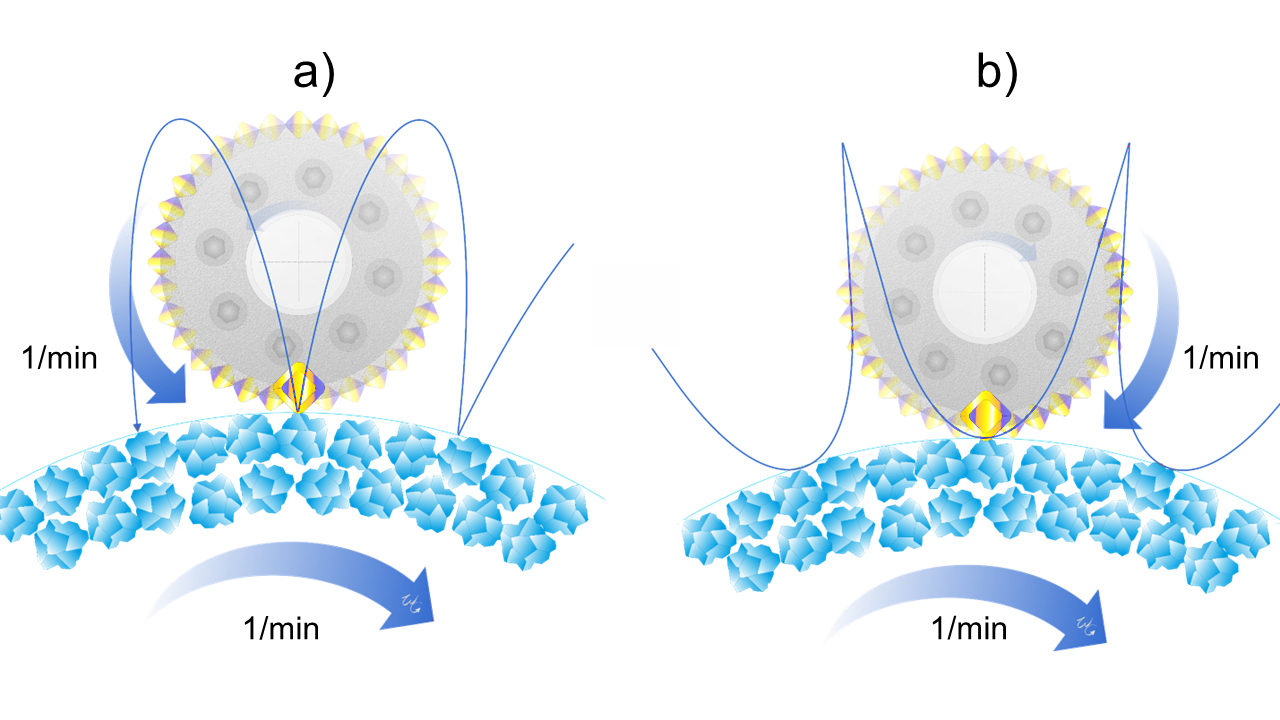

Im Gleichlaufmodus ist der Eindringwinkel des Diamanten viel steiler als im Gegenlauf, was die gröber resultierende Scheibenoberflächenrauhigkeit Rts erklärt. In der Regel wird daher empfohlen, wenn möglich im Gleichlauf abzurichten. Gegenlaufabrichten sollte nur verwendet werden, wenn die Oberflächenanforderungen mit Gleichlaufabrichten nicht erreicht werden können oder der Antrieb der Abrichteinheit zu schwach ist. Ist der Antrieb zu schwach, könnte die Schleifscheibe beginnen, den rotierenden Abrichter anzutreiben und ihn auf die Geschwindigkeit der Schleifscheibe zu beschleunigen. Das folgende Diagramm zeigt beide Modi und den theoretischen Abrichtweg eines einzelnen Diamanten auf der Peripherie des rotierenden Abrichters auf. Zur Veranschaulichung wurde nur ein einzelner Diamant gewählt. Es befinden sich jedoch Hunderte bis Tausende von Diamanten auf der Peripherie des rotierenden Abrichters. Beim Gleichlaufabrichten schlägt der einzelne Diamant vertikal auf die Schleifscheibe auf. Dieser «Hammerschlag» macht die Schleifscheibe schärfer und aggressiver. Beim Gegenlaufabrichten hingegen führt die Kontaktbahn eines einzelnen Diamanten zu einem «gleitenden Schlag» auf der Oberfläche der Schleifscheibe. Dieser «gleitende» Schlag führt zu einer feineren Schleifscheibenoberfläche.

Die Darstellung oben links zeigt den vertikalen Aufprall eines Abrichtdiamanten im Gleichlauf - oder «Hammerschlag» - auf die Schleifscheibe. Die rechte Darstellung zeigt den «gleitenden» Aufschlag des Diamantkorns im Gegenlauf. Die Lebensdauer der Diamantrolle ist im Gleichlauf im Vergleich zum Gegenlauf in der Regel länger. Dies lässt sich auf die Wirkbahnen der einzelnen Diamantkörner zurückführen. Im Gleichlauf sind die Diamantkörner nur kurzzeitig mit der Scheibe in Kontakt. Im Gegenlauf hingegen treffen die Körner aufgrund der «umgekehrten» Hypozykloidenbahn gleitend auf die Schleifscheibe und bleiben länger im Kontakt. Dies führt aufgrund dieser Wirkbahnen zu einer höheren Überdeckung und damit zu einer stärkeren thermischen Belastung der Diamantkörner. Die höhere Überdeckung ist auch der Grund, warum im Gegenlauf die Wirkrautiefe geringer ist. Um der thermischen Belastung entgegenzuwirken, muss während des Abrichtprozesses die Diamantrolle mit reichlich Kühlschmierstoff überflutet werden.

Nützliche Formeln für die Berechnung der Abrichtparameter

Geschwindigkeitsverhältnis qd:Beschreibt das Verhältnis der Umfangsgeschwindigkeiten der Schleifscheibe und der Abrichtrolle zueinander.

qd = Umfangsgeschwindigkeit der Abrichtrolle/ Umfangsgeschwindigkeit Schleifscheibe

qd= vRvc = (Verhältnis)

Berechnung der Umfangsgeschwindigkeit in m/s der Abrichtrollen und der Schleifscheibe:

V = (n×d×π)/ (1000 ×60)

Berechnung der Umdrehungen pro Minute (n) der Abrichtrolle oder der Schleifscheibe auf der Grundlage der Umfangsgeschwindigkeit in m/s (V)

n = (V×1000 ×60)/ (d × π)

- V = Umfangsgeschwindigkeit in m/s der Schleifscheibe oder der Abrichtrolle

- d = Durchmesser in mm der Schleifscheibe oder der Abrichtrolle

- n = Umdrehungen/min der Schleifscheibe oder der Abrichtrolle

Kritische Parameter für den Einsatz von Abrichtrollen

Antriebsleistung

Da Rundschleifmaschinen nicht mit so leistungsstarken Abrichtantrieben wie z.B. Tiefschleifmaschinen ausgestattet sind, muss sichergestellt werden, dass die Leistung der Abrichtantriebsspindel ausreichend ist.

Zustelltiefe ad pro Schleifscheibenumdrehung

Die Zustellung des Abrichtbetrages pro Schleifscheibenumdrehung wirkt sich auf die Wirkrautiefe Rts der Schleifscheibe aus, das heisst, je höher die Zustelltiefe, desto grösser die Wirkrautiefe. Dies trifft aber nur zu, wenn die Ausrollzeit nicht berücksichtigt wird. Die Zustelltiefe ad sollte idealerweise zwischen 0.5 µm und 1.5 µm pro Umdrehung der Schleifscheibe liegen. Die maximale Zustelltiefe sollte nicht 1.5 µm pro Umdrehung der Schleifscheibe überschreiten, da zu hohe Zustellraten die Standzeit der Abrichtrolle verringern oder gar die Abrichtrolle beschädigen.

Schleifscheibenumfangsgeschwindigkeit (vc) während des Abrichtens

Zum Abrichten sollte die gleiche Umfangsgeschwindigkeit der Schleifscheibe vc wie beim Schleifen gewählt werden, wenn immer dies möglich ist. Eine keramisch gebundene Schleifscheibe ist nie ein völlig homogener Körper. Die Schleifscheibe kann sich ungleichmässig im Durchmesser ändern, wenn mit niedrigerer Geschwindigkeit abgerichtet wird als mit der finalen Einsatzgeschwindigkeit. Dieses Ausdehnen, auch wenn es nur geringfügig ausfiele, würde zu einer ungleichmässigen Schleifscheibe führen, die Probleme in Bezug auf Form- oder Oberflächenfehlern verursachen könnte.

Antrieb der Diamantrollen-Abrichtgeräte

Die Abrichtgeräte sollten zwingend mit einem stufenlos drehzahleinstellbaren Antrieb ausgerüstet sein, um das Geschwindigkeitsverhältnis qd und die Drehrichtung gezielt anpassen zu können, um auf die Wirkrauhtiefe Rts der abzurichtenden Schleifscheibe Einfluss nehmen zu können. Zusätzlich ist wichtig, dass die Drehzahl auch bei unterschiedlicher Belastung gleichbleibt.

Ausrollumdrehungen für Profilabrichtrollen

Wenn eine Abrichtrolle ein Profil in eine Schleifscheibe einbringt, müssen die Ausrollumdrehungen (horizontale Achse im Diagramm) begrenzt werden, sobald die Rolle ihre endgültige Abrichttiefe erreicht hat. Wenn die Abrichtrolle in der Endposition weiterhin abrichtet, wird die Wirkrautiefe Rts der Schleifscheibe sonst zu glatt, wie nachstehend dargestellt. Die Rauheit der Schleifscheibe bleibt bei niedrigen Ausrollumdrehungen im Gleich- wie im Gegenlauf hoch. Bei fünfzig Ausrollumdrehungen sinkt die Oberflächenrauheit Rts in beiden Modi. Diese geringe Rauheit kann dazu führen, dass die Scheibe nicht freischneidet, was zu Formfehlern aufgrund von hohem Schleifdruck oder zu Schleifbrand führen kann.

CD-Abrichten beim Tiefschleifen

Das Schleifen mit kontinuierlichen Abrichten (CD-Abrichten, aus dem Englischen «Continuous Dressing») erzielt die höchsten Abtragsraten, da die Schleifscheibe kontinuierlich scharf und freischneidend bleibt. Die hohe Abtragsleistung hat aber ihren Preis, der sich im hohen Scheibenverbrach niederschlägt. Um diesen hohen Scheibenverbrauch zu verdeutlichen, gehen wir von einer Diamantrollenzustellung von 0.5 µm pro Umdrehung bei einer mittleren Scheibendrehzahl von 1'640 U/min bei einer konstanten Umfangsgeschwindigkeit vc von 28 m/s aus:

| 400 mm Neudurchmesser: | vc = 28 m/s konstant | U/min = 1337 |

| 275 mm Scheibenenddurchmesser: | vc = 28 m/s konstant | U/min = 1945 |

Bei einer mittleren Drehzahl von 1640 U/min wird der Abrichtbetrag pro Minute im CD-Modus wie folgt berechnet: 1’640 x 0,0005 x 2 = 1.65 mm Verschleiss am Scheibendurchmesser in einer (1) Minute. Eine 400-mm-Scheibe mit einem Enddurchmesser von 275 mm würde also in etwa 75 Minuten verbraucht sein! Aus diesem Grund sollte die Zustellmenge so klein wie möglich gewählt werden, um die Wirtschaftlichkeit des Prozesses zu verbessern.

Um dem hohen Schleifscheibenverbrauch entgegenzuwirken, haben Werkzeugmaschinenhersteller das "In-Process-Dressing", kurz IPD, entwickelt. IPD ähnelt dem CD-Abrichten und stellt die gleichen Anforderungen an die Werkzeugmaschine. Im Gegensatz zum CD-Abrichten richtet die Abrichtrolle beim IPD nicht kontinuierlich ab, sondern nur periodisch, wenn die Schleifscheibe zu stumpf wird und die Normalkräfte über ein bestimmtes, voreingestelltes Niveau steigen. Die Vorteile sind ein geringerer Scheibenverbrauch und eine geringere Menge an Spänen und Schleifscheibenabrieb.

Fazit

Diamantabrichtrollen bieten dem Anwender bei der Serienfertigung eine hohe Effizienz and konstante Präzision und können auf allen modernen Tief- und Rundschleifmaschinen der UNITED GRINDING Group eingesetzt werden.

Haben Sie Fragen?

Kontaktieren Sie uns. Wir beraten Sie gern.