Stehende Abrichtwerkzeuge Teil 1: Arten und Anwendungsgebiete

Dieser Blog wird in zwei Teilen publiziert. Lesen Sie in diesem ersten Teil über die Bedeutung des Abrichtens, welche Arten stehender Diamantabrichtwerkzeuge in der Praxis die grösste Bedeutung haben und bei welchen Schleifanwendungen sie vornehmlich zum Einsatz kommen.

Der zweite Teil beschreibt die wichtigsten Abrichtparameter und Einsatzbedingungen dieser Werkzeuge, um bestmögliche Schleifresultate zu erzielen.

Bedeutung des Abrichtens

Die richtige Wahl und Anwendung von Diamant-Abrichtwerkzeugen ist entscheidend für die Qualität und Effizienz des Schleifprozesses. Nur optimal abgestimmte Werkzeuge gewährleisten:

- Ausnutzung des Potenzials von Schleifwerkzeug und Werkzeugmaschine

- Anpassung an wechselnde Schleifbedingungen

- Automatisierung des Abrichtprozesses

- Aufrechterhaltung enger Toleranzen und Prozessfähigkeit

- Senkung der Gesamtprozesskosten

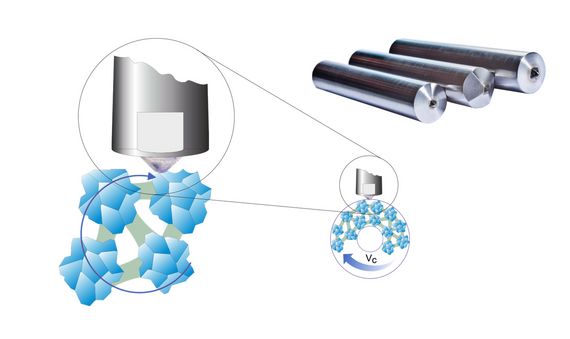

Der Abrichtprozess trägt dabei in massgeblicher Weise zur Steigerung der Qualität und Effizienz des Schleifprozesses bei:

- Geometrische Formgebung der Schleifscheibe: Durch Abrichten und Profilieren erhält die Schleifscheibe ihre korrekte Form.

- Beeinflussung der Oberflächenrauheit (Rts): Eine grob abgerichtete Scheibe schneidet aggressiver, erzeugt aber nicht so hochwertige Oberflächen wie eine fein abgerichtete Scheibe. Durch entsprechende Abrichtparameter kann die Oberflächenrauheit gezielt beeinflusst werden.

Wenn Werkzeug, Schleifscheibe und Arbeitsparameter optimal abgestimmt sind, wird der Schleifprozess kontrollierbar. Die durch das Abrichten erzeugte Topografie auf der Schleifscheibe bestimmt Leistung, Qualität und Wirtschaftlichkeit des Schleifprozesses.

Grundlagenwissen Diamanten

Eigenschaften

- Härte: Härtestes bekanntes Material (Knoop-Härte Naturdiamant: 6’500–8’500 kg/mm²)

- Wärmeleitfähigkeit: Höchste Leitfähigkeit aller bekannten Materialien bei Raumtemperatur

- Reibungskoeffizient: Äusserst niedrig

- Elektrische Leitfähigkeit: Ausgezeichneter Isolator

- Chemische Beständigkeit: Chemisch inert gegenüber Säuren und Basen (ausser bei Temperaturen über 800 °C)

- Spezifisches Gewicht: 3,51 g/cm³

- Atomgewicht: 12,01

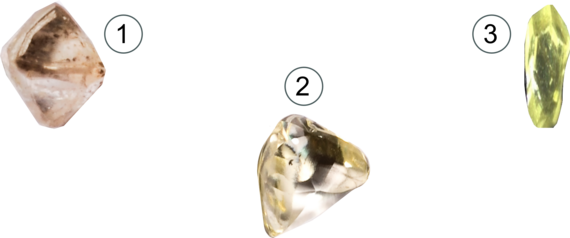

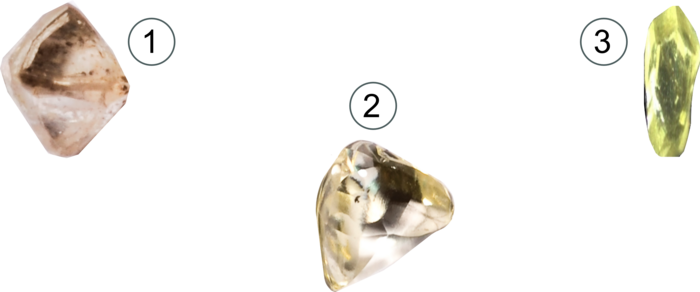

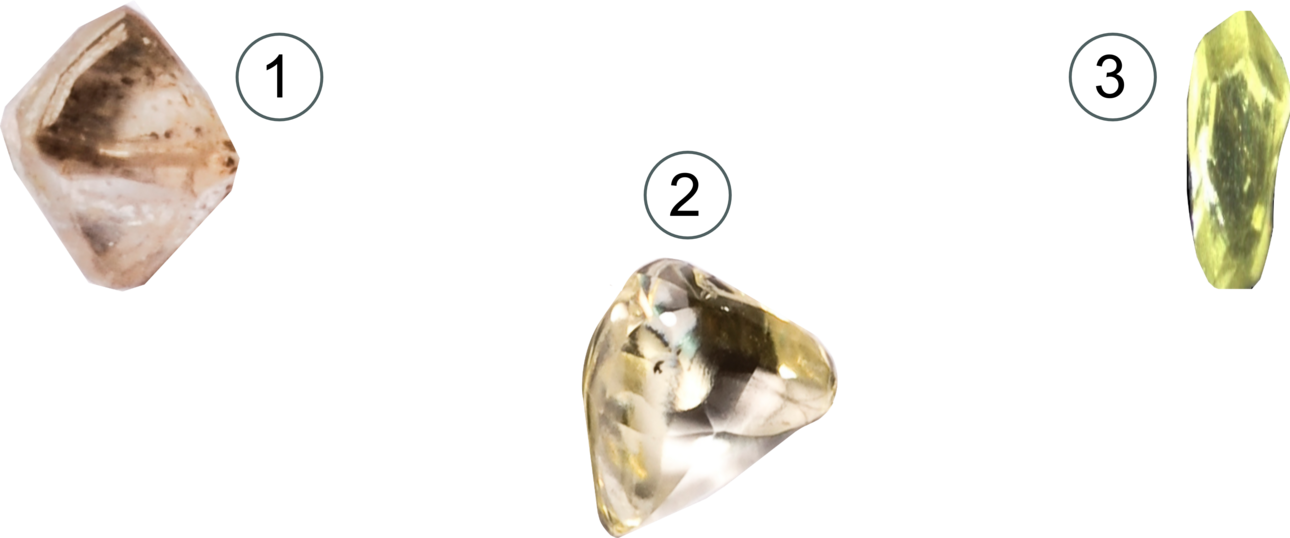

Kristallformen

Natürliche Diamanten kommen in verschiedenen Kristallformen vor. Für Abrichtwerkzeuge sind die folgenden Formen besonders wichtig:

- Oktaeder

- Maccles

- Nadeln

Natürliche und synthetische Abrichtdiamanten

Es wird zwischen natürlichen und synthetischen Diamanten unterschieden. Für das Abrichten wurden bis anhin bevorzugt hochwertige natürliche Diamanten verwendet. Da Naturdiamanten für industrielle Zwecke zunehmend in der Schmuckherstellung Verwendung finden, können sie für Abrichtzwecke sehr teuer sein. Deshalb haben sich synthetische Diamanten in der Form von PKD, CVD und MKD zunehmend durchgesetzt. Insbesondere nimmt hier CDV aus Kostengründen und exzellentem Abrichtverhalten eine wichtige Rolle ein.

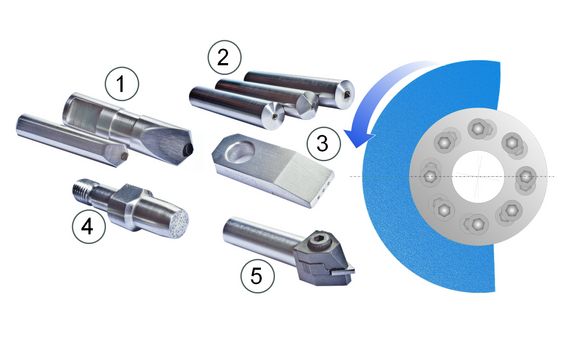

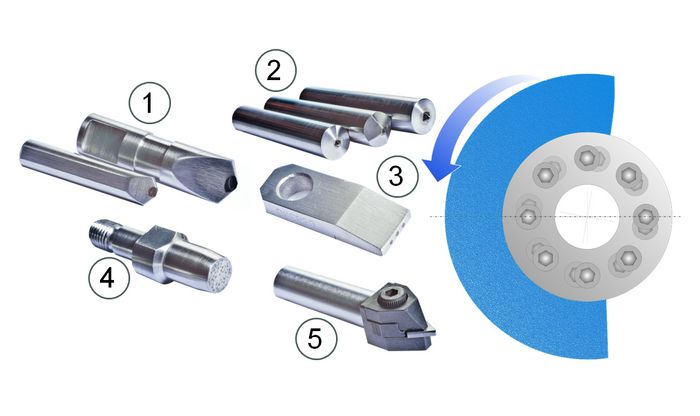

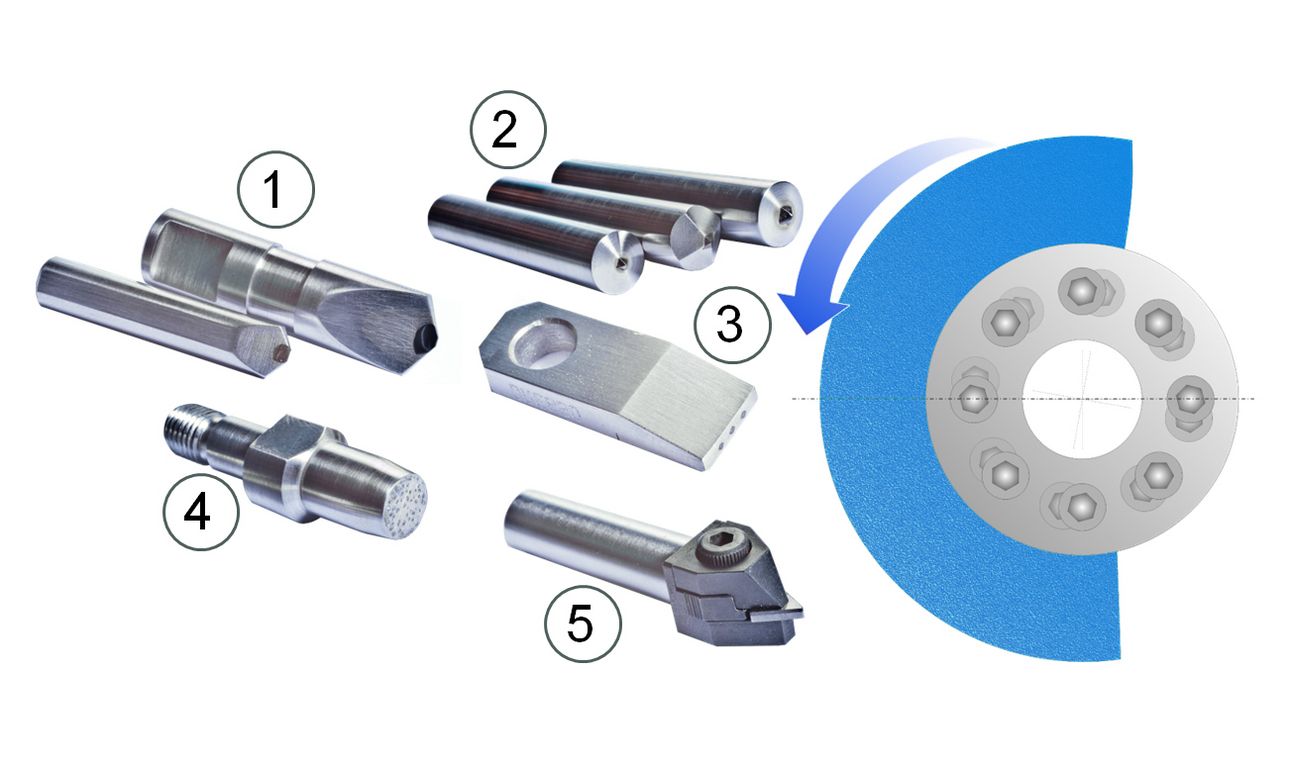

Arten von stehenden Diamantabrichtern

Dieser Blog beschreibt die Eigenschaften und den Einsatz folgender stehender Abrichtwerkzeuge:

- Profildiamantabrichter

- Einkorndiamantabrichter

- Fliesen

- Vielkornabrichtern (Mehrkornabrichter)

- PKD-Abrichtplatten

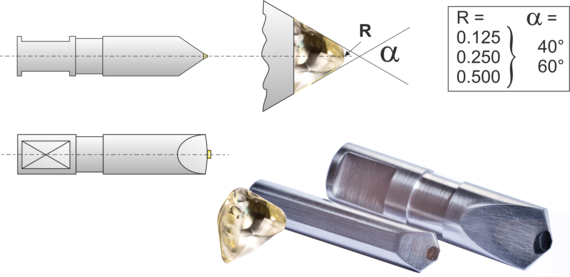

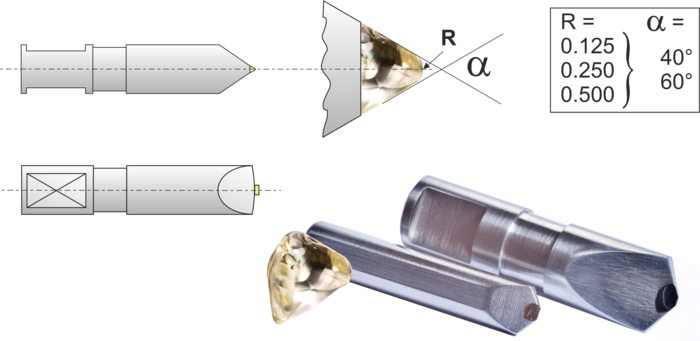

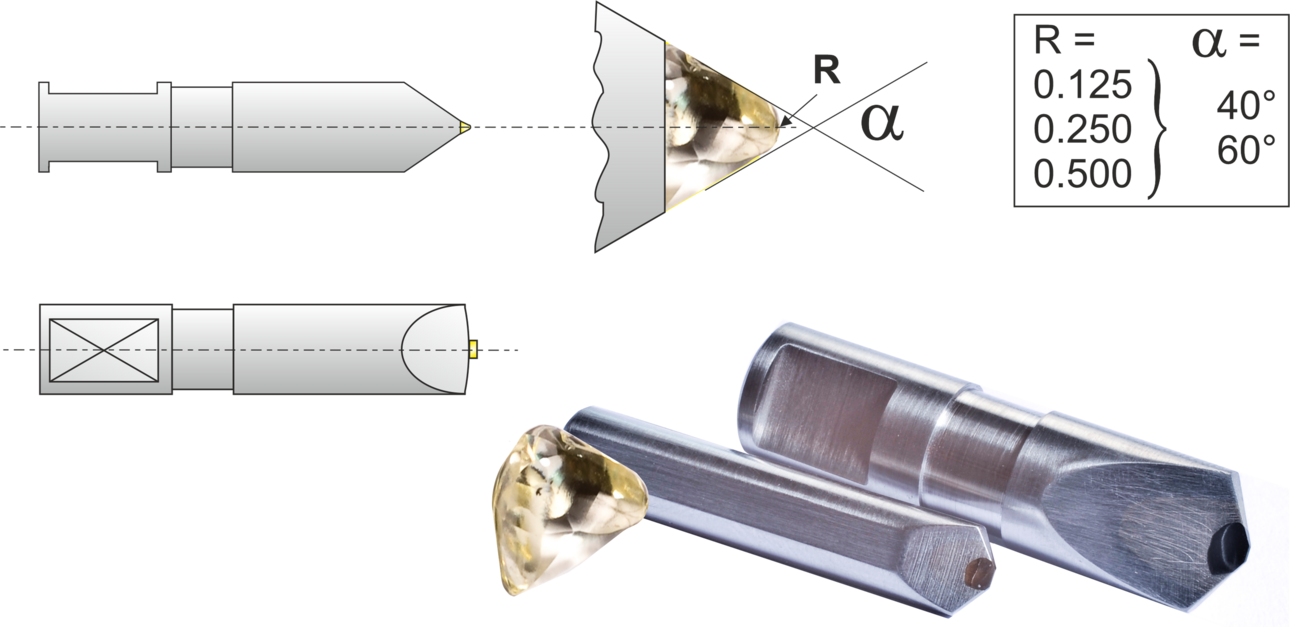

Profildiamantabrichter

Profildiamantabrichter werden eingesetzt, um genaue Profile in Schleifscheiben für das Rund- und Flachschleifen einzubringen, was mit Standard-Einkorndiamanten und Fliesen nur beschränkt möglich ist. Für Profildiamantabrichter kommen Maccles-Diamanten zum Einsatz, die von Natur aus einen Radius aufweisen. Dieser Radius wird präzise auf verschiedene Werte (z. B. 0,125 / 0,200 / 0,500 mm) geläppt. Dadurch wird sichergestellt, dass beim Bahnabrichten keine Formverzerrung entsteht. Beim Abrichten von Sinterkorund- und Siliziumschleifscheiben wird empfohlen, diese hochwertigen Werkzeuge nicht zum Vorprofilieren zu verwenden, da der präzis geläppte Radius Schaden nehmen könnte.

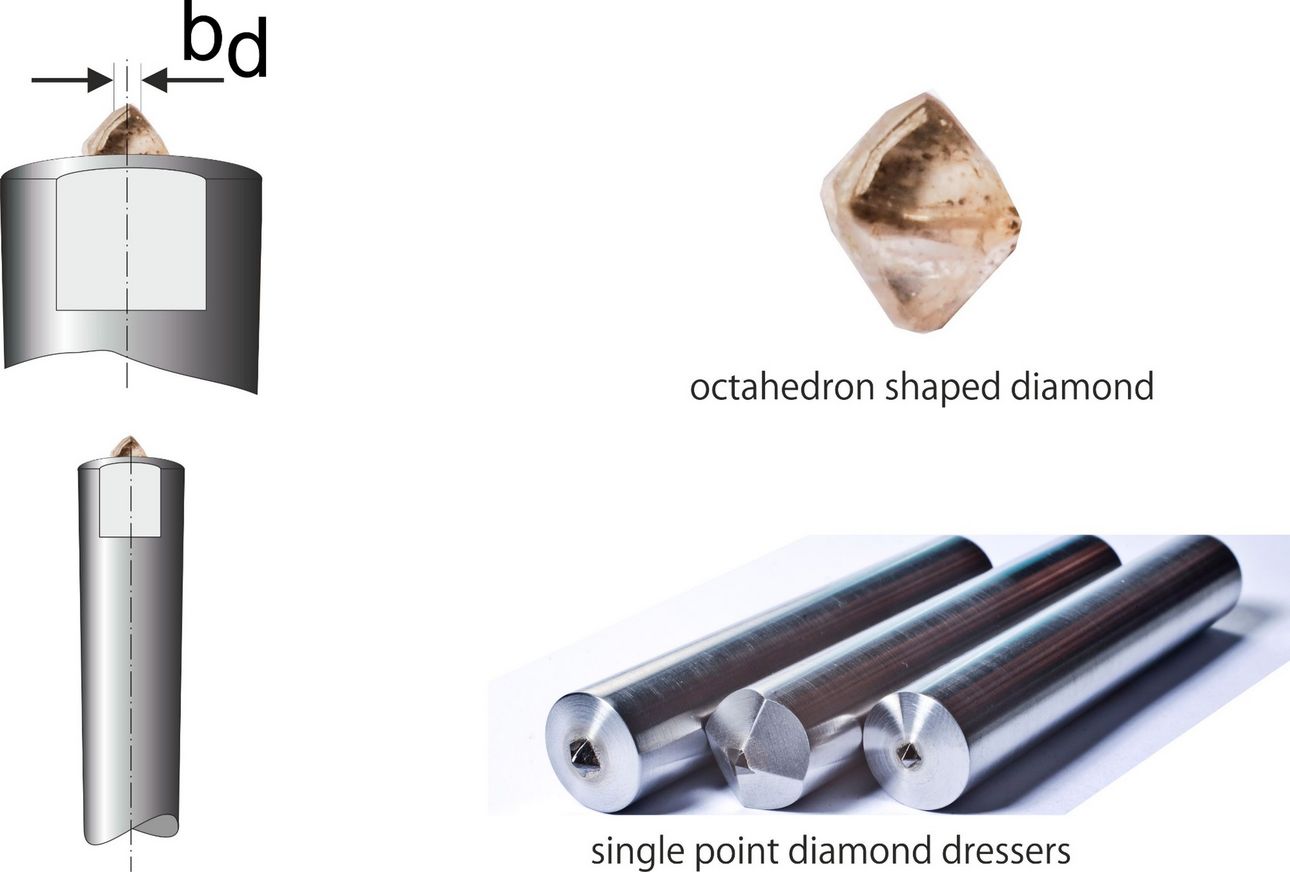

Einkorndiamant-Abrichtwerkzeuge mit natürlichen Diamanten

Einkorndiamant-Abrichter verwenden Diamanten in Oktaederform. Ist eine Spitze abgenutzt, kann der Diamant umgesetzt werden, um eine neue Spitze einzusetzen. Einkorndiamant-Abrichter sind eine kostengünstige Lösung und werden universell beim Innen- und Aussenrund-, sowie beim Flachschleifen eingesetz und liefern sowohl schnittige Schleifscheiben als auch sehr gut kontrollierbare Oberflächenergebnisse.

Abrichtfliesen

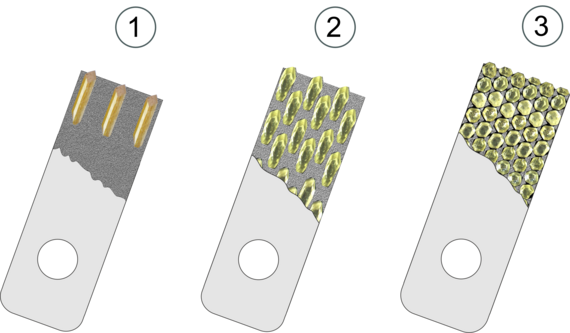

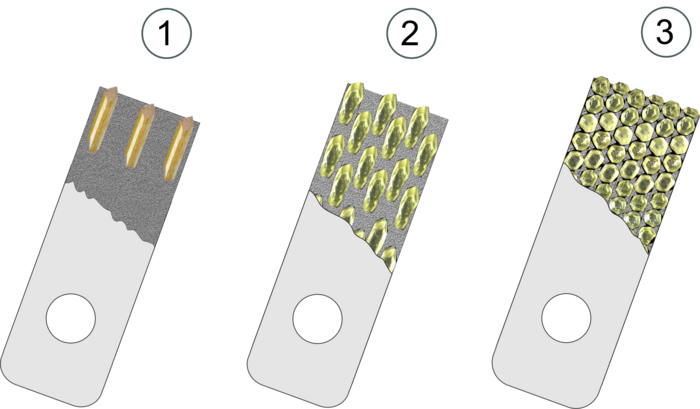

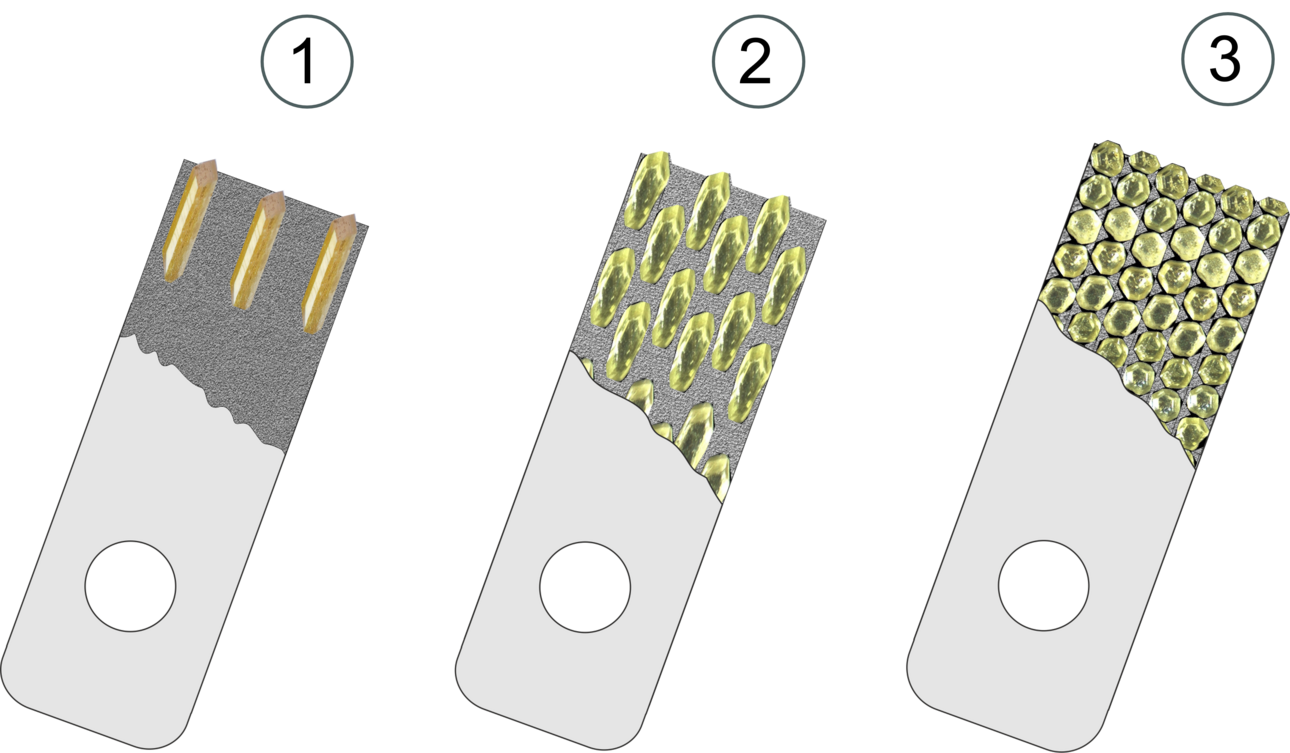

Abrichtfliesen sind heute die am weitesten verbreiteten stehenden Abrichtwerkzeuge. Man unterscheidet zwischen:

- MKD- oder CVD-Abrichtfliesen

- Nadelfliesen

- Standard-Kornfliesen

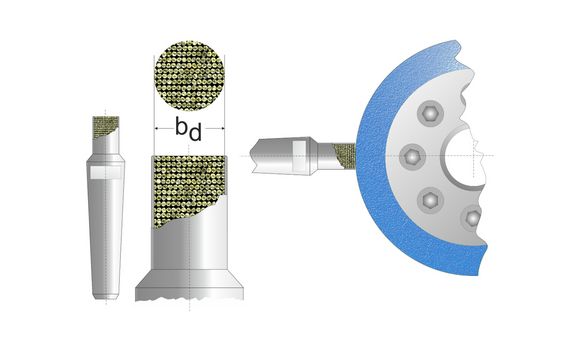

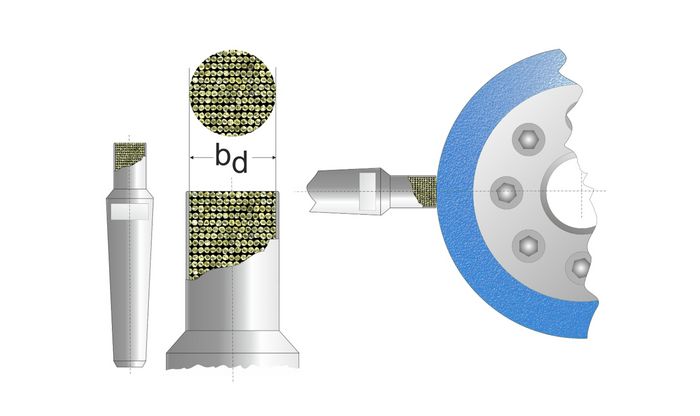

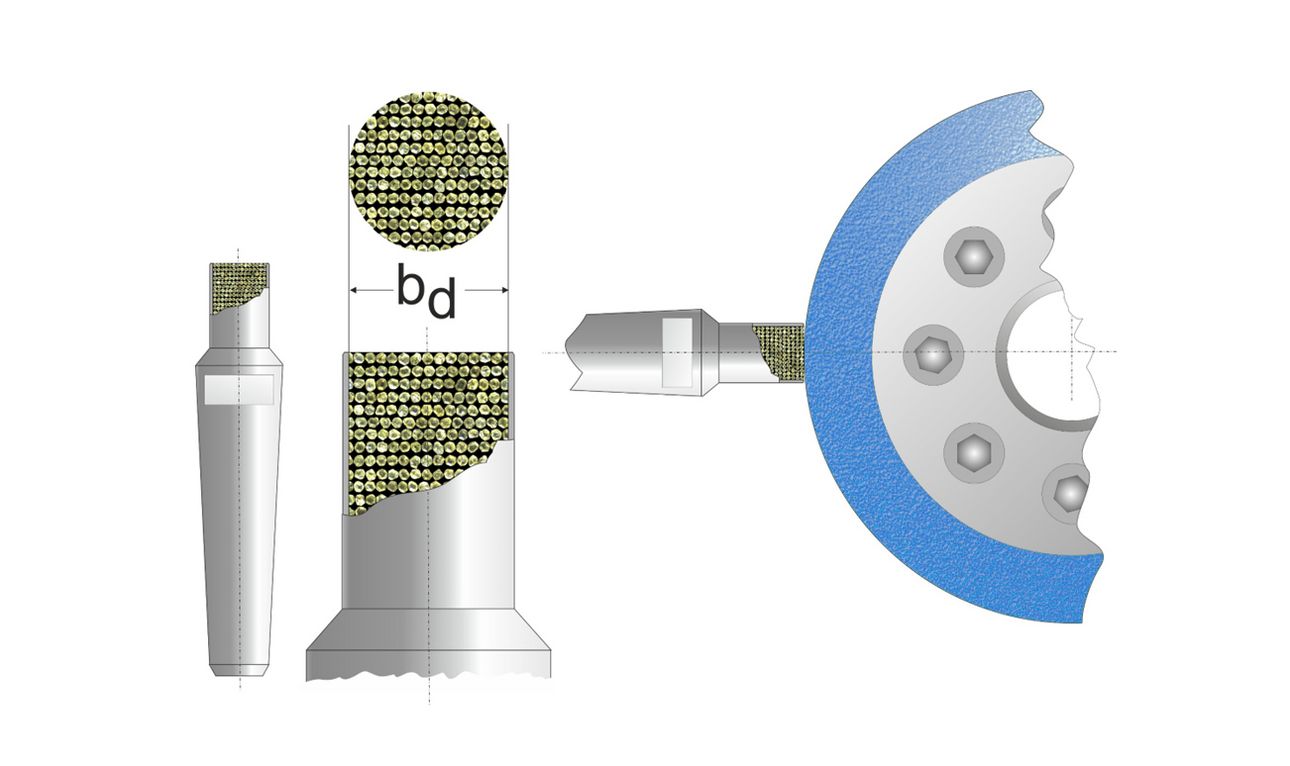

Bei Fliesen bleibt die Wirkbreite bd über die gesamte Einsatzzeit konstant. Das gewährleistet eine gleichbleibende Schleifscheibentopografie bei gleichbleibenden Abrichtparametern. Abrichtfliesen haben gegenüber Einkorndiamantabrichter eine gleichbleibende Wirkbreite bd und liefern somit konstantere Abrichtwerte über deren gesamte Lebensdauer. Abrichtfliesen, insbesondere mit CVD-Einsätzen sind aus Sicht von Experten die beste Lösung von stehenden Abrichtern beim Aussenrundschleifen. CVD-Fliesen mit einem einzelnen Stäbchen sind ideal für das Abrichten von Innenrundschleifscheiben.

- Standard-Kornfliesen: kostengünstige Variante, grosses Anwendungsspektrum

- Nadelfliesen: teurer, dafür höchste Konstanz der Wirkbreite bei Abnutzung über die gesamte Lebensdauer

- CVD-Fliesen: konstanteste Wirkbreite, erzeugen schnittige Scheiben und sind wirtschaftlich vertretbar

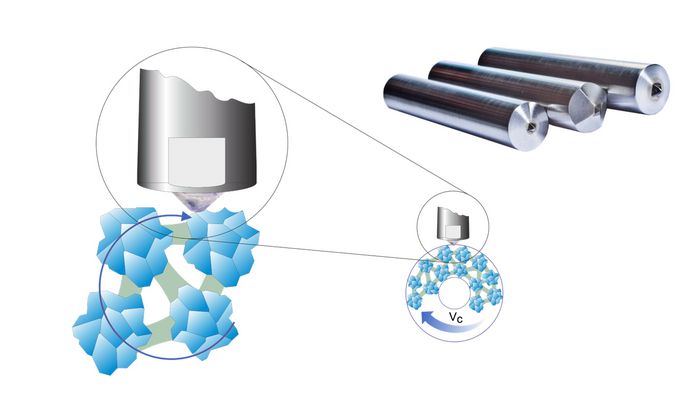

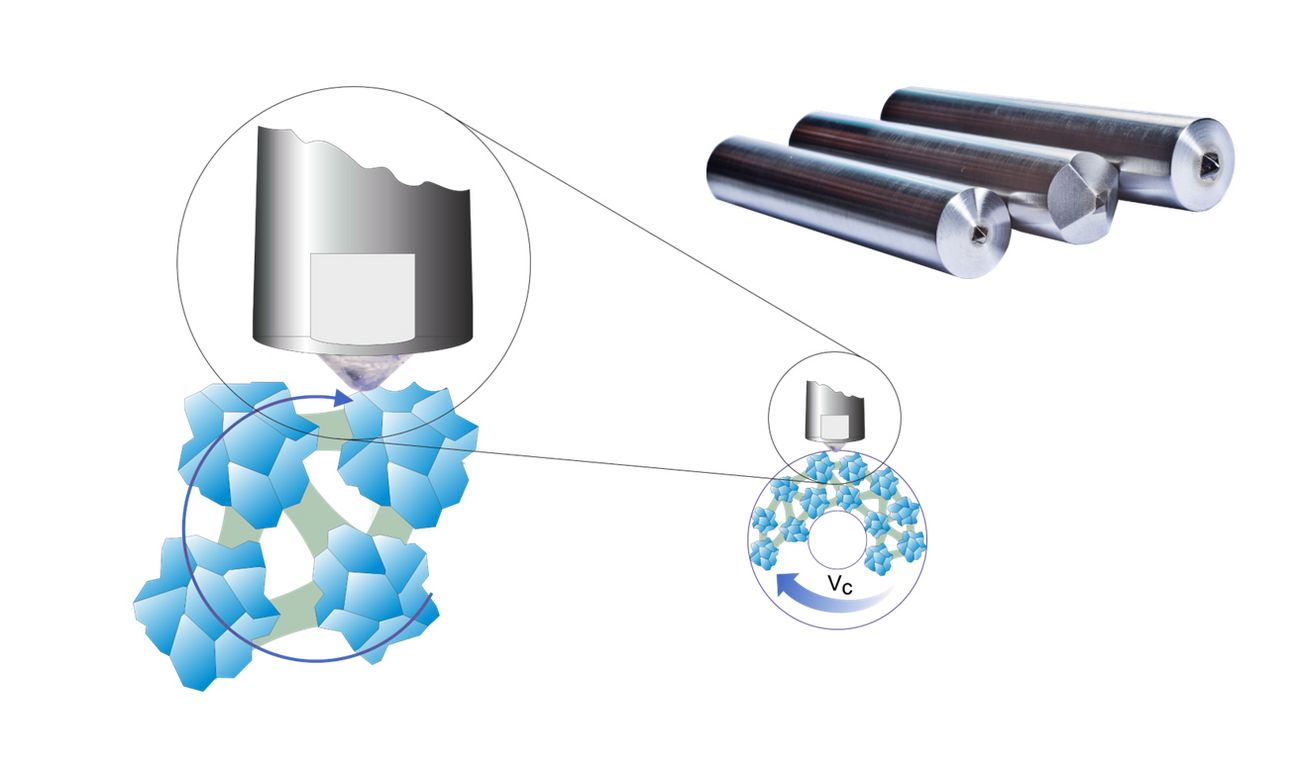

Mehrkornabrichter (Vielkornabrichter)

Mehrkornabrichter werden bei sehr breiten Schleifscheiben beim Aussenrundschleifen und insbesondere beim Flachschleifen häufig als kostengünstige Alternative zu Einkorndiamanten verwendet und weisen die höchste Standzeit aller stehenden Abrichter auf. Sie besitzen eine grosse Wirkbreite bd und sind dadurch verschleissfest, erzeugen jedoch tendenziell weniger schnittige (aggressive) Schleifscheiben als Einkorndiamanten. Diese Eigenschaft kann im Gegenzug aber auch dazu dienen hochwertige und feinste Oberflächenrauigkeiten zu erzeugen. Aufgrund der hohen Verschleissfestigkeit sind Mehrkornabrichter auch für das Abrichten von Sinterkorund- und Siliziumkarbidschleifscheiben (SiC) gut geeignet. Ein häufig auftretender Fehler bei Anwendern, die Mehrkornabrichter einsetzen, ist ein zu geringer Abrichtvorschub vd. Wie dieser korrekt berechnet wird, lesen Sie in Teil 2 dieses Blogs.

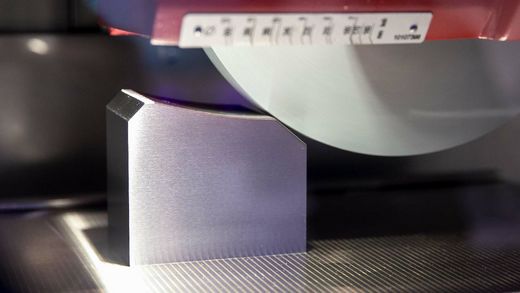

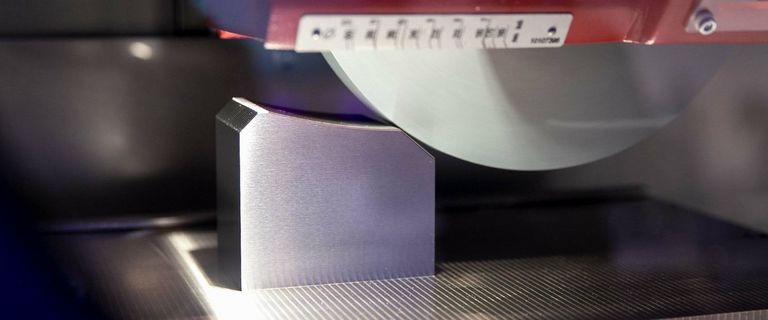

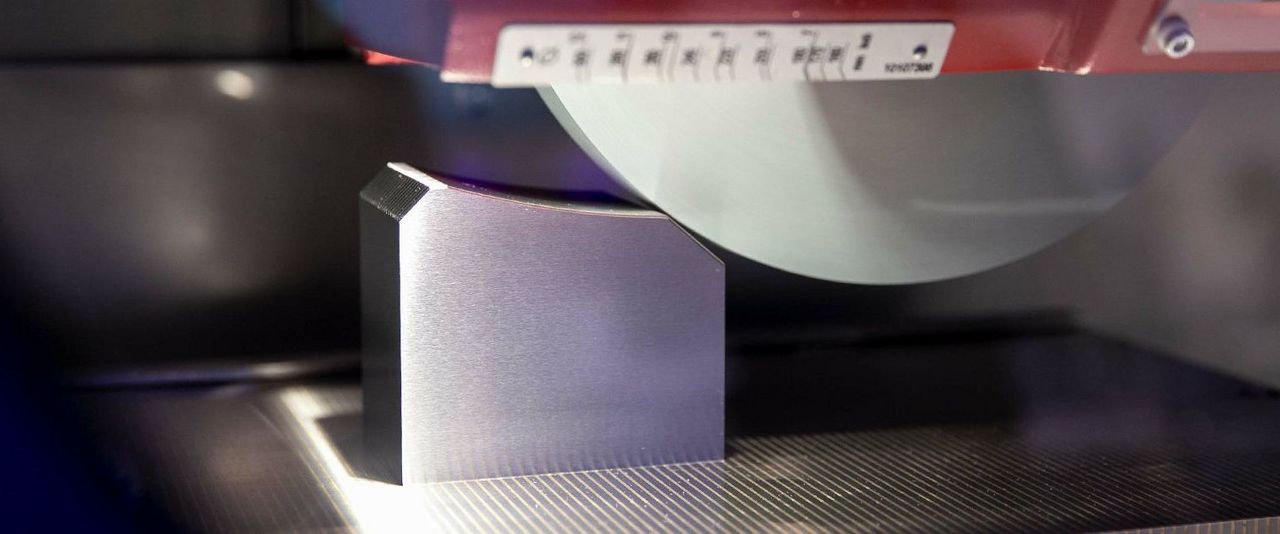

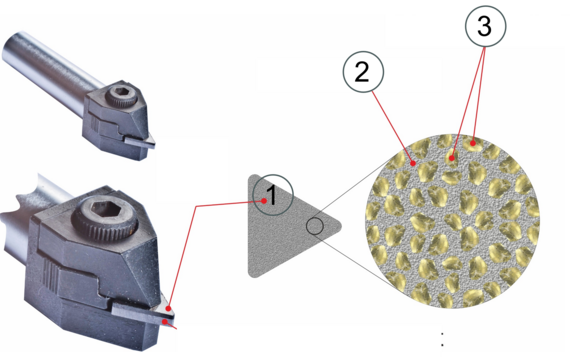

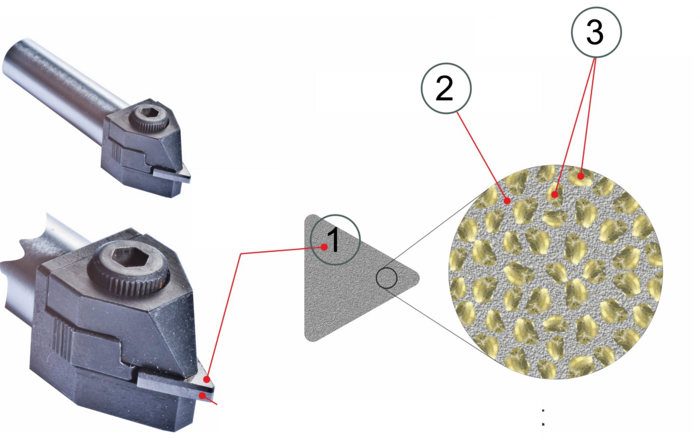

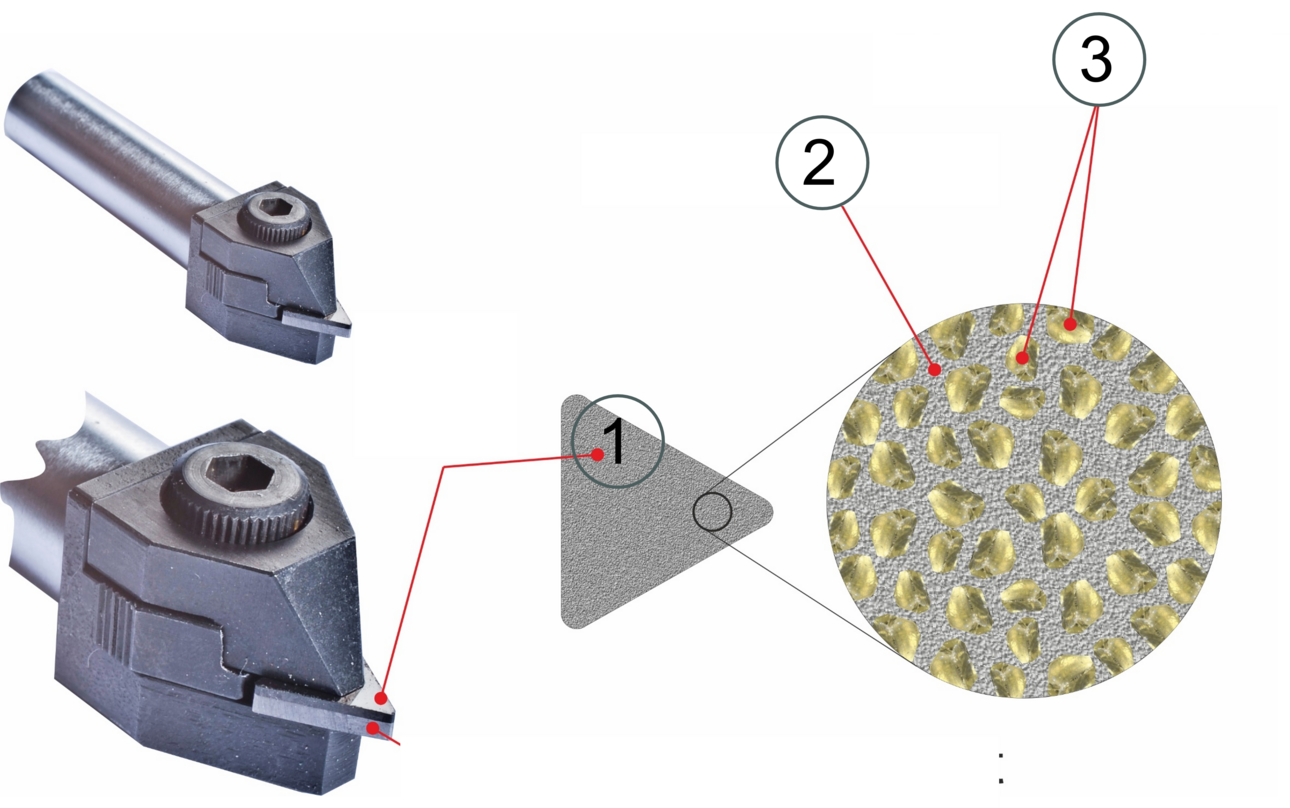

PKD-Abrichtplatten

PKD (Polykristalliner Diamant)-Abrichtwerkzeuge wirken ähnlich wie Einkorndiamanten und werden meist als dreieckige Wendeplatten ausgeführt. PKD besteht aus gesintertem Diamantpulver, wobei eine metallische Bindungsschicht (meist Kobalt/Wolfram) für Stabilität sorgt. PKD ist etwas weicher als Naturdiamant, aber isotrop und deshalb sehr verschleissfest.

- Knoop-Härte: ca. 5’500 kg/mm² (Naturdiamant 6’500–8’500 kg/mm²)

- Spezifisches Gewicht: 3,9–4,4 g/cm³

- Herstellungsprozess: Diamant-Partikel bei ~3’600 °C und 1’700’000 N/cm² gepresst; Sinterverfahren bei 1’500 °C und 600’000 N/cm²

PKD-Wendeplatten werden auf ein Hartmetallsubstrat aufgesintert und verfügen meist über definierte Eckenradien (z. B. 0,25 mm, 0,50 mm). PKD eignet sich nicht für das Abrichten von Siliziumkarbidscheiben (SiC), da hier ein übermässiger Verschleiss auftritt. Auch bei Sinterkorundschleifscheiben ist Vorsicht geboten und es ist empfohlen, abgenutzte PKD-Platten zum Vorprofilieren zu verwenden.

Kontaktieren Sie uns!

Lesen Sie im nächsten Blog welche Parameter im Abrichtprozess eine Rolle spielen und wie diese optimal eingestellt werden sollten, um das beste Ergebnis zu erzielen. Wenn Sie weiterführende Fragen zu stehenden Abrichtwerkzeugen haben, sprechen Sie uns gerne an.