PROFIL EN VERRE

IL S’AGIT D’UNE VÉRITABLE COMPÉTITION: Quel fabricant commercialise sa nouvelle génération de smartphone avec quelles caractéristiques ? Des processeurs plus rapides, de meilleures ou plus nombreuses caméras, un écran plus grand, un capteur d’empreintes digitales, la reconnaissance faciale, une coque métallique arrondie, un écran aux bords arrondis. Les fabricants Samsung, Huawei et Apple, qui représentent à eux seuls près de la moitié de la production mondiale du marché, recherchent régulièrement à dépasser leurs concurrents respectifs. Un point dans cette compétition a été marqué par le fabricant sud-coréen Samsung au printemps 2019, avec la commercialisation du premier smartphone au monde doté d’une puce de téléphone 5G.Selon les générations d’appareil, se cachent différents savoir-faire et perfor-mances d’usinage par WALTER et EWAG, les fabricants d’outils de UNITED GRINDING Group. Sur les téléphones portables classiques, la coque est moulée sous pression en plastique ou en métal. Les moules servant au moulage sous pression sont généralement usinées avec des outils qui ont été eux-mêmes fabriquées par des machines WALTER. Ces outils ont été appelés outils 3C, d’après l’abréviation internationale Computer, Communication et Consumer Electronics.

FRAISAGE DE PROFIL PCD

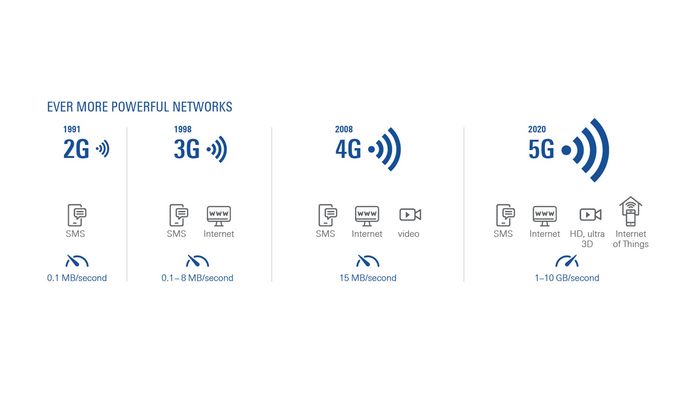

Depuis la génération de smartphones de l’iPhone 6 et du Samsung Galaxy S5, de plus en plus d’outils produits par procédé laser sont utilisés. Sur l’iPhone 6 d’Apple par exemple, l’arrondi de la coque en aluminium a été usiné avec le fraisage de profil PCD. Sur l’iPhone X au contraire, c’est de l’acier Outils conçus sur mesure selon les exigences client : Dr Claus Dold, Responsable de l’innovation des procédés chez EWAG inoxydable qui est contenu dans le cadre de la coque. Les outils diamant comme le PCD ne sont plus utilisés en raison de leur affinité chimique avec des matières ferreuses, au lieu de cela, le fraisage CBN est utilisé. Ces outils peuvent être également usinés avec des machines comme EWAG LASER LINE ULTRA ou LASER LINE PRECISION.En raison des nouvelles exigences en matière de technique et de design ainsi que de l’apparition des smartphones 5G, on uti-lise de plus en plus des matériaux comme le verre et la céramique. Cela procure un éven-tail d’avantages. L’un concerne les performances de réception du smartphone : « Les coques métalliques protègent fondamenta-lement contre la propagation des ondes du téléphone », explique Andreas Bußmann, Expert des terminaux pour Deutschen Telekom C’est pour cela que, sur les appareils dotés d’une coque métallique, celle-ci sert d’antenne. « De plus, elle doit être blindée contre les autres pièces métalliques intégrées. Cela est réalisé via des passerelles en plastique. »

DIRECTEMENT SUR LE PLATINE

Ce blindage est supprimé sur les appareils mobiles dotés d’une coque en verre ou en céramique. « Je peux installer les antennes directement sur le platine. Cela permet plus de liberté pour la construction», explique Bußmann. Et cette liberté de construction est la bienvenue dans le domaine de la 5G, parce que, ici, généralement, davan-tage d’antennes internes sont intégrées dans le smartphone. La fréquence utilisée pour la 5G en Europe est de 3,5 Ghz (4G : 2,6 Ghz), aux États-Unis et au Japon, le spectre d’ondes millimétriques se trouve à 28 Ghz. Pour recevoir ces fréquences, jusqu’à trois antennes sont intégrées dans les smart-phones, dans la zone du spectre d’ondes millimétriques, qui est particulièrement sensible et qui a pratiquement besoin d’un « contact visuel » avec l’antenne, même jusqu’à quatre. Le défi ici n’est pas en premier lieu de trouver la place pour intégrer les antennes dans l’appareil mais de les installer de façon qu’elles ne soient pas couvertes par le corps de l’utilisateur.

De plus, le verre et la céramique apparaissent comme des matériaux plus nobles et plus durables pour la coque que le plastique et ils autorisent plus d’options au niveau du design. Un appareil comme le Samsung Galaxy S10 se prive d’un verso en métal pour rendre possible le rechargement sans fil de l’appareil, via l’induction. « La nature cassante, dure et peu conductrice de chaleur des matières comme le verre ou la céramique pose des exigences très particulières à la qualité des outils avec lesquels elles sont usinées », explique le Dr Claus Dold, Responsable de l’innovation des processus chez EWAG.

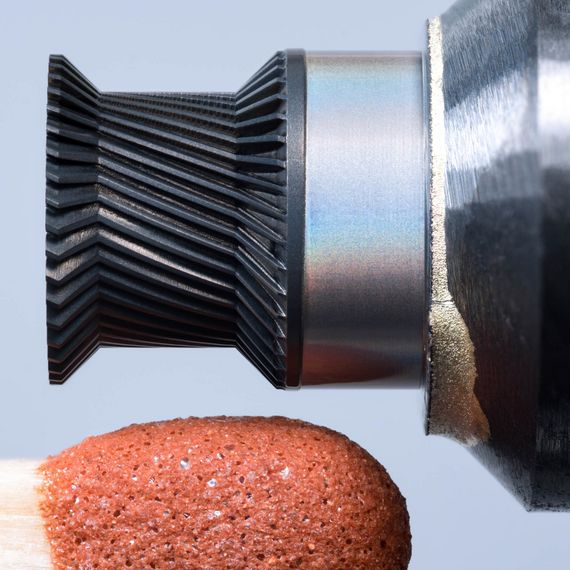

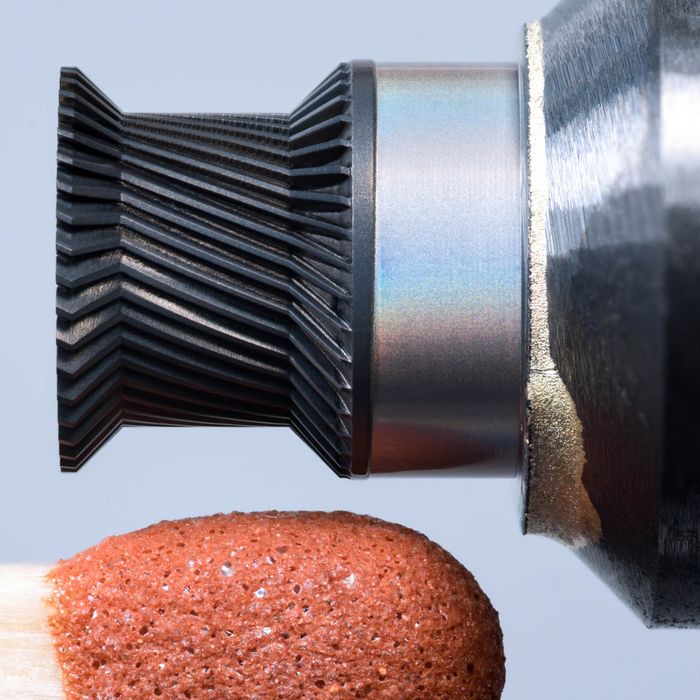

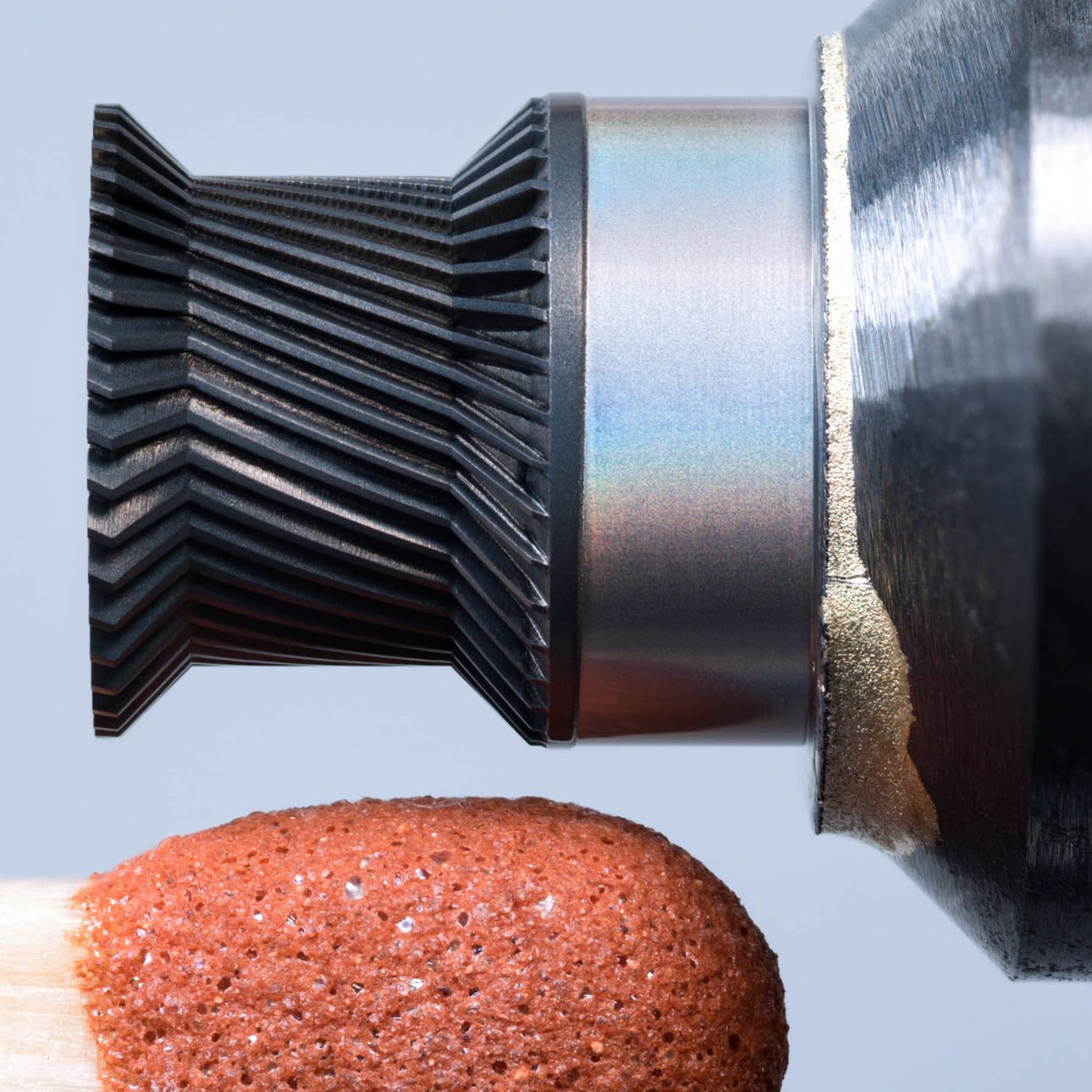

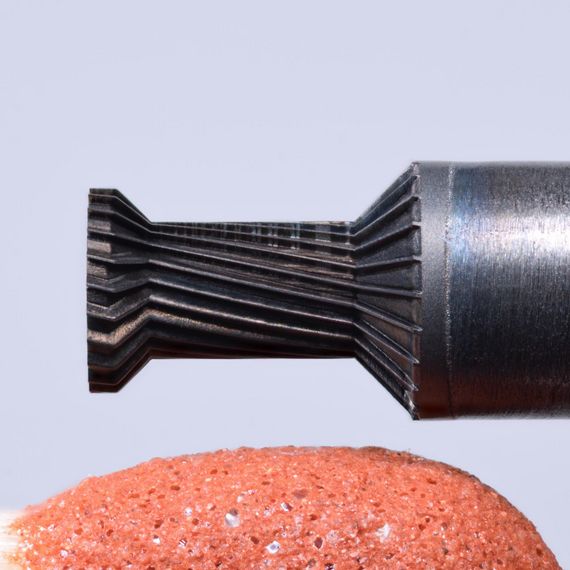

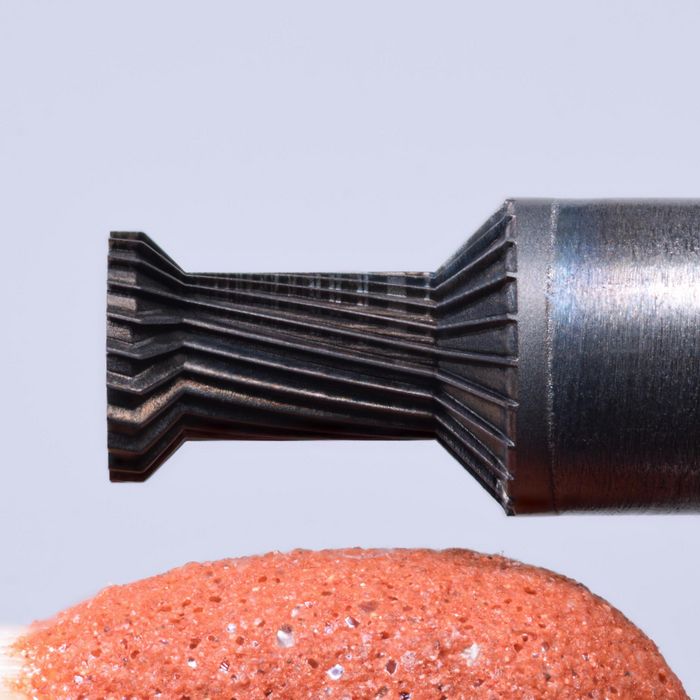

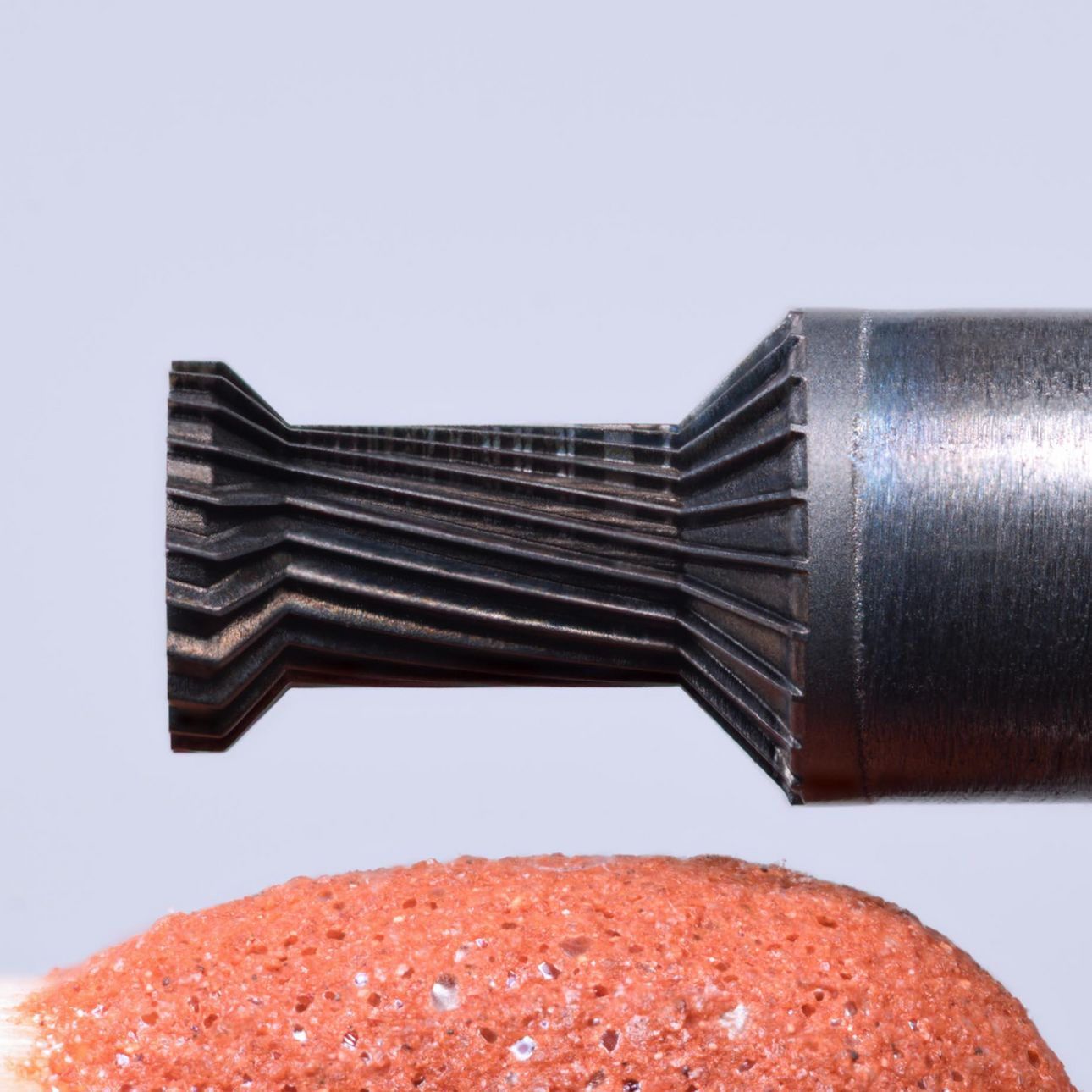

GÉOMÉTRIES HAUTEMENT SPÉCIFIQUES

« Nous recevons toujours plus de demandes client pour des outils 3C ayant des géométries hautement spécifiques, qui doivent être utilisés par exemple pour la fabrication de boîtiers en verre », explique Dold. « Pour les demandes individuelles d’outils par les clients, nous développons donc des étapes de production et de programmation de nos machines laser, pour être en mesure de pro-duire ces outils. »« Les plus petits rayons internes, les pièces rotatives, les talons et d’autres géo-métries peuvent être usinés avec ces outils », explique le Dr Gregory Eberle, spécialiste des processus, technique laser au sein de EWAG. Dans l’usinage conventionnel, les outils ayant ces géométries devaient être composées à partir de plusieurs pièces. Avec EWAG LASER LINE ULTRA, par exemple, ils sont complètement automatisés et produits en une seule étape de travail.