Changement de pièce à usiner avec enregistrement programmé

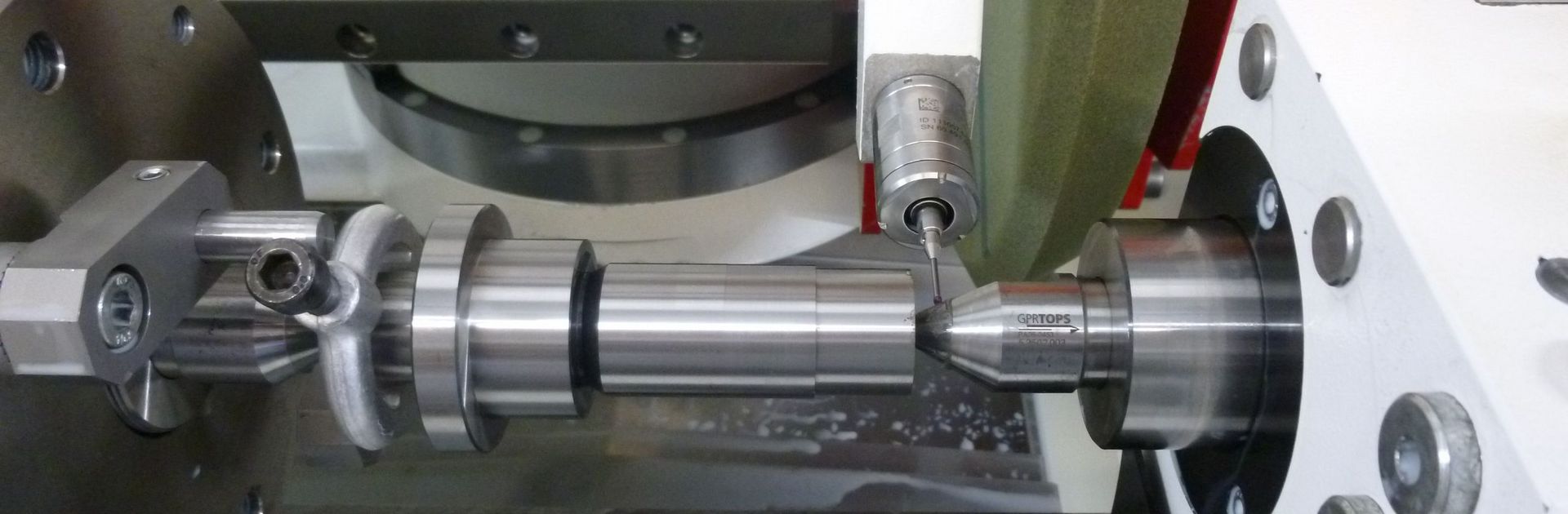

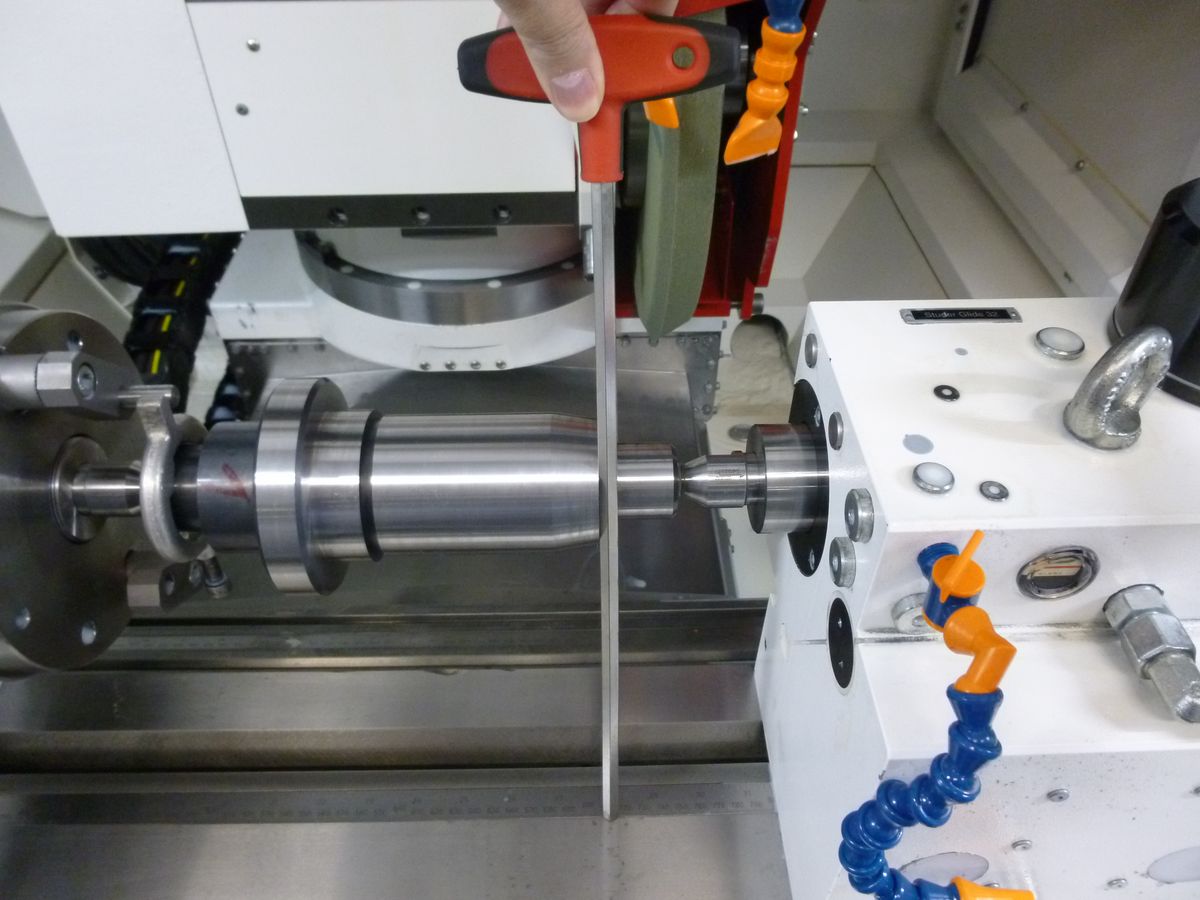

Toute personne qui doit rectifier un grand nombre de pièces différentes connaît les adaptations fréquentes de la machine que cela entraîne et sait combien il est important de perdre le moins de temps. Le palpeur de positionnement actif de STUDER remplit alors de nombreuses tâches différentes :

- Détermination du réglage de base ou de la référence du palpeur et de la meule de rectification par rapport

- au point de rotation de l’axe B

- Changement de pièce manuel en mode réglage

- Positionnement longitudinal

- Positionnement des filets

- Positionnement périphérique

- Vérification des diamètres et longueurs

- Enregistrement automatique avec cote de référence Z

En ce qui concerne ce dernier point, l’enregistrement automatique d'une nouvelle pièce à usiner lors de la rectification cylindrique sur une machine STUDER, nous souhaitons vous donner plus de détails.

Enregistrement automatique avec cote de référence Z

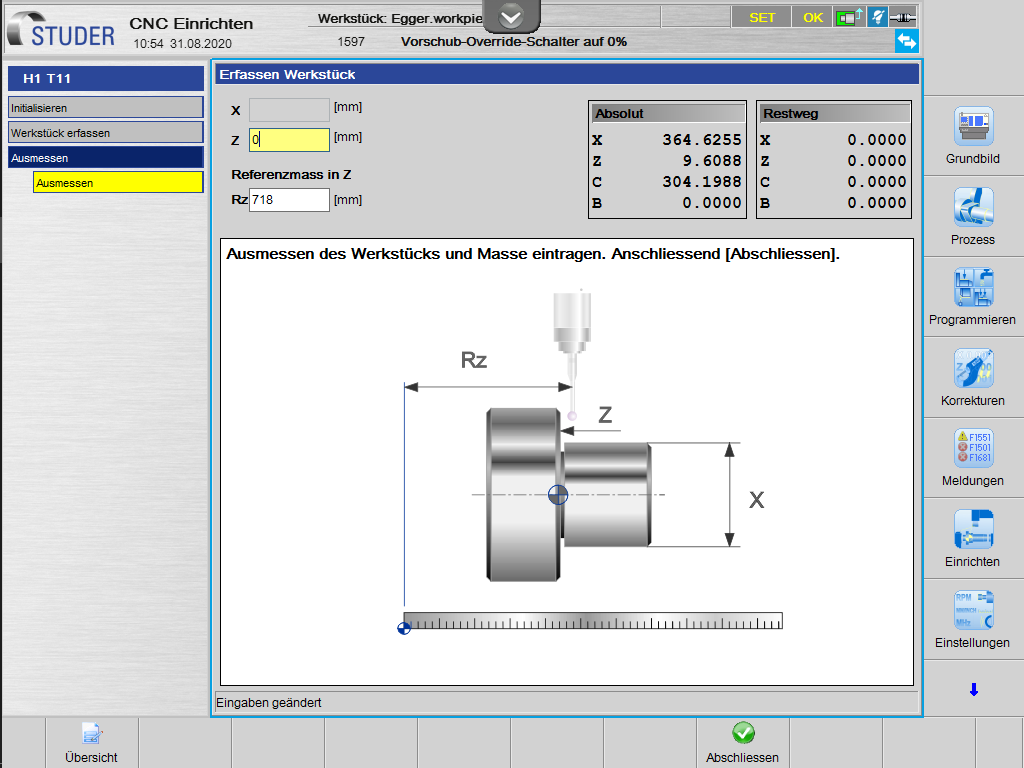

La cote de référence Z est définie une seule fois pendant la phase de réglage. Une référence depuis la règle graduée de la table jusqu’au palpeur est définie. En bref, nous indiquons à la machine à quelle longueur le palpeur doit s’orienter en position de travail pour y chercher la pièce à usiner. Si cette référence est établie une fois, il est possible de définir ultérieurement dans le programme quelle est la nouvelle valeur de longueur et la position du diamètre pour la nouvelle pièce à usiner. Le palpeur s›oriente ainsi dans la bonne position et recherche le point zéro pour la nouvelle pièce sans devoir procéder à un nouvel enregistrement en mode réglage. Cela est possible à condition que la machine soit équipée de l’option Quick-Set.

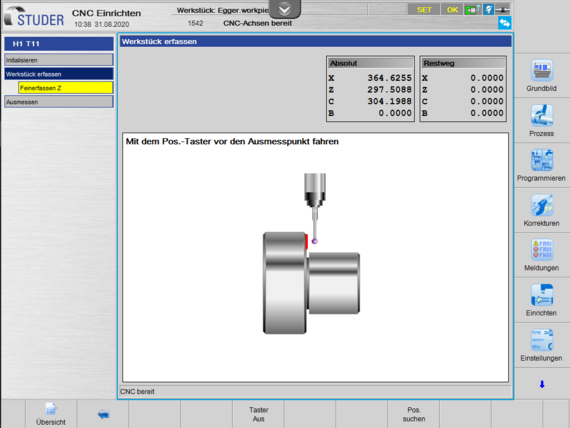

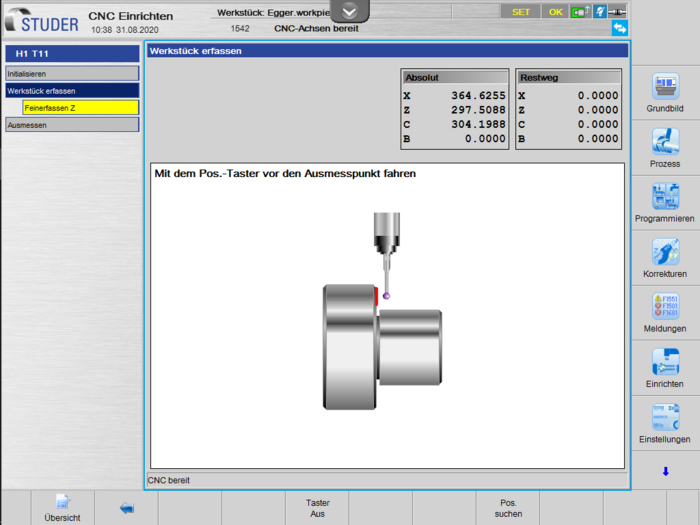

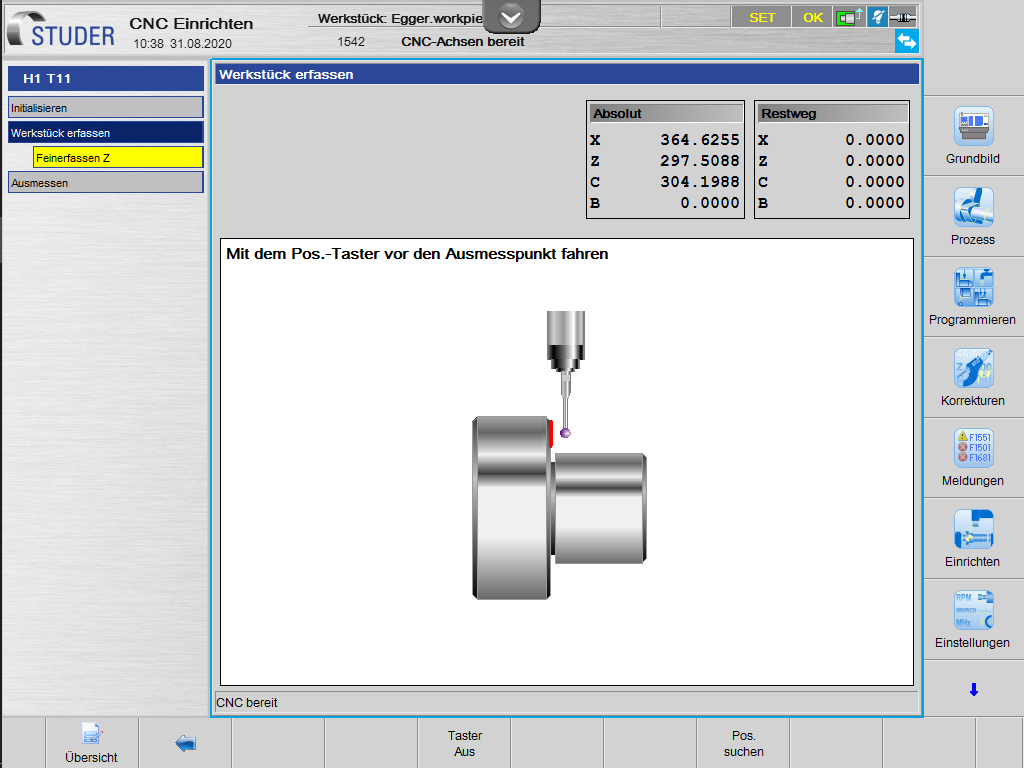

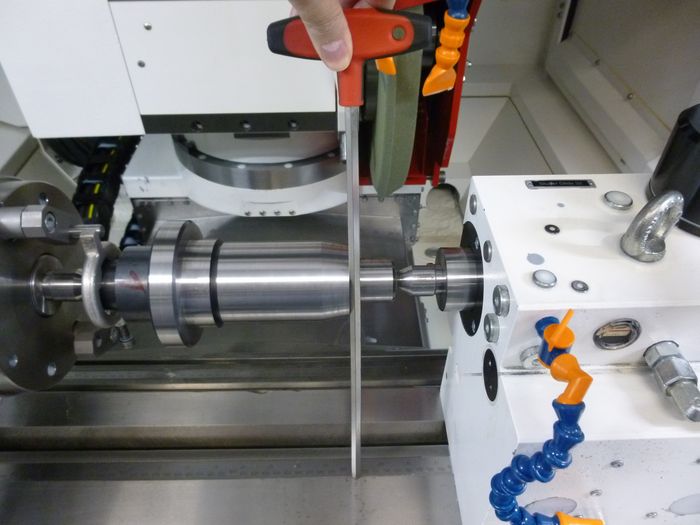

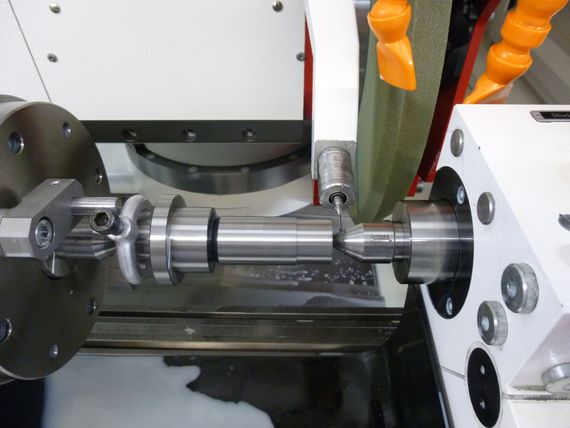

La procédure de réglage s’effectue tout à fait normalement.

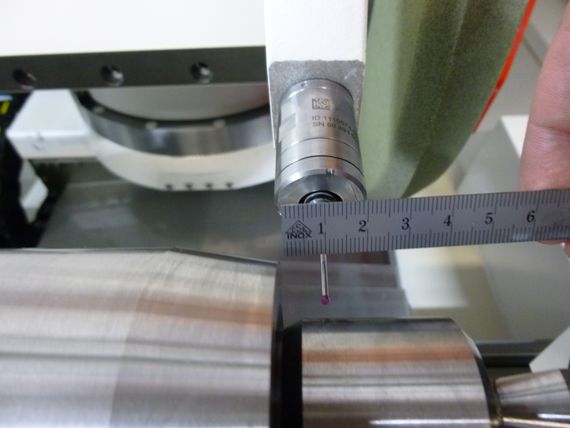

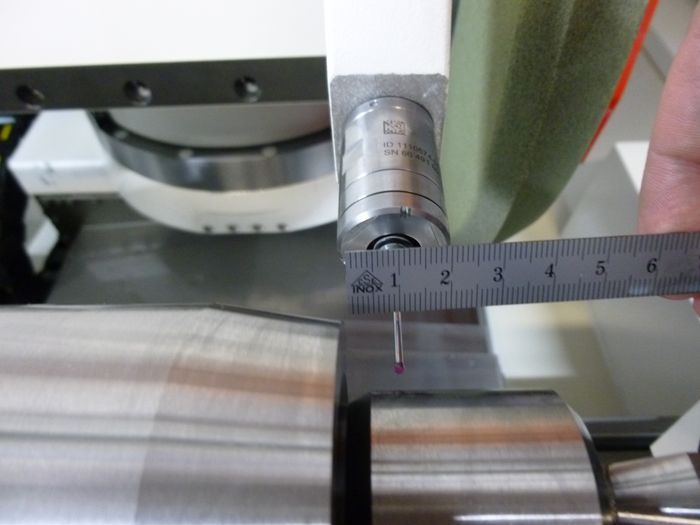

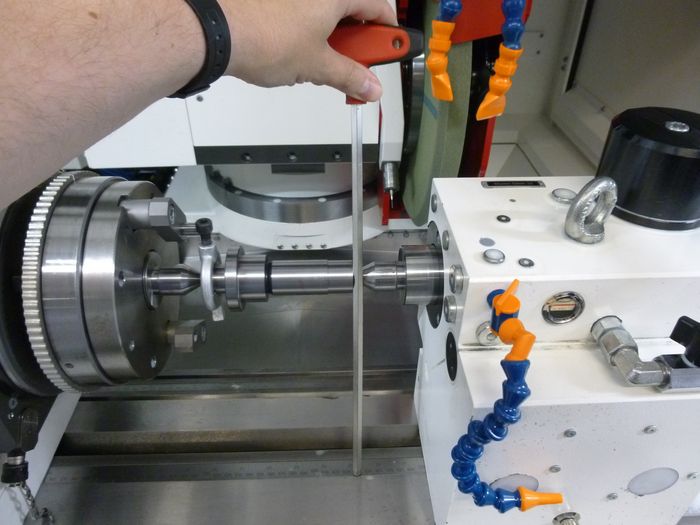

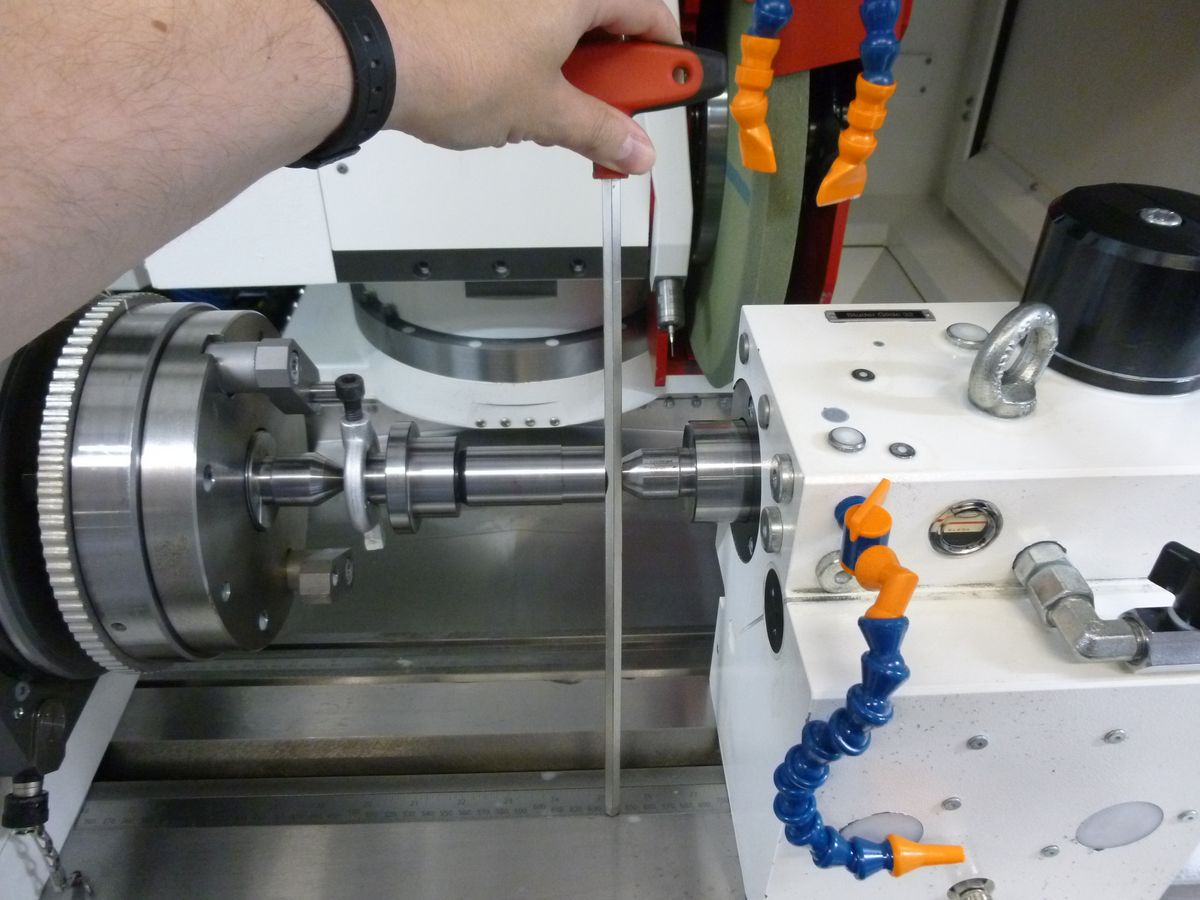

Avancer le palpeur manuellement à environ 10 mm de l’épaulement à palper. Veiller à ce que la sphère, et non pas le corps du palpeur, entre en contact avec l’épaulement (pas de dépouille, hauteur de l’épaulement).

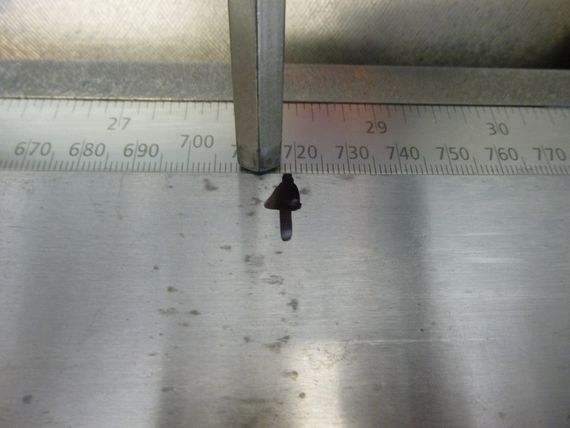

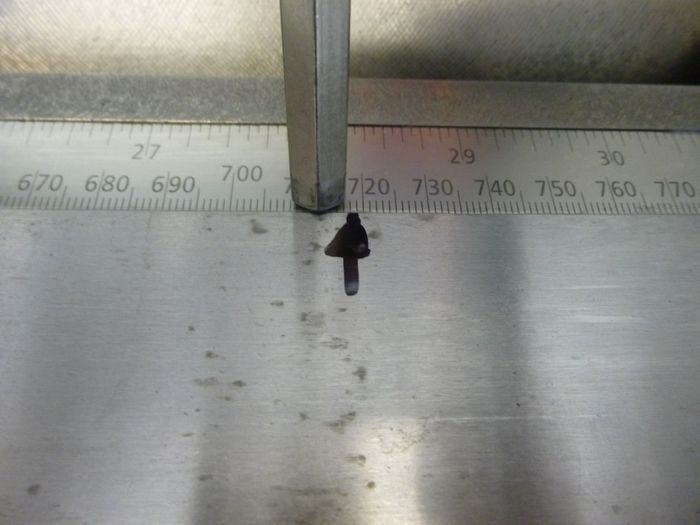

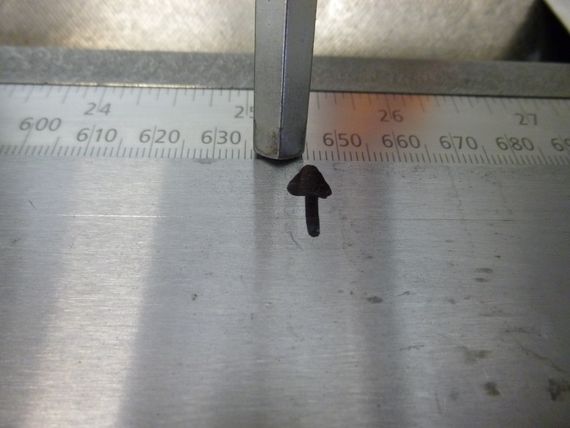

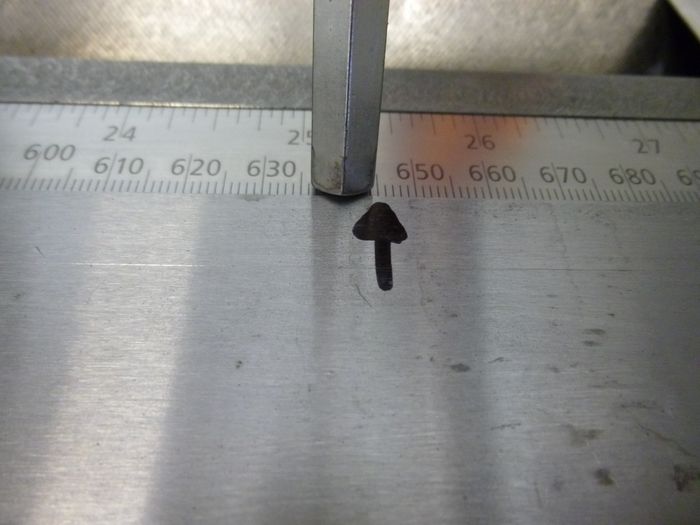

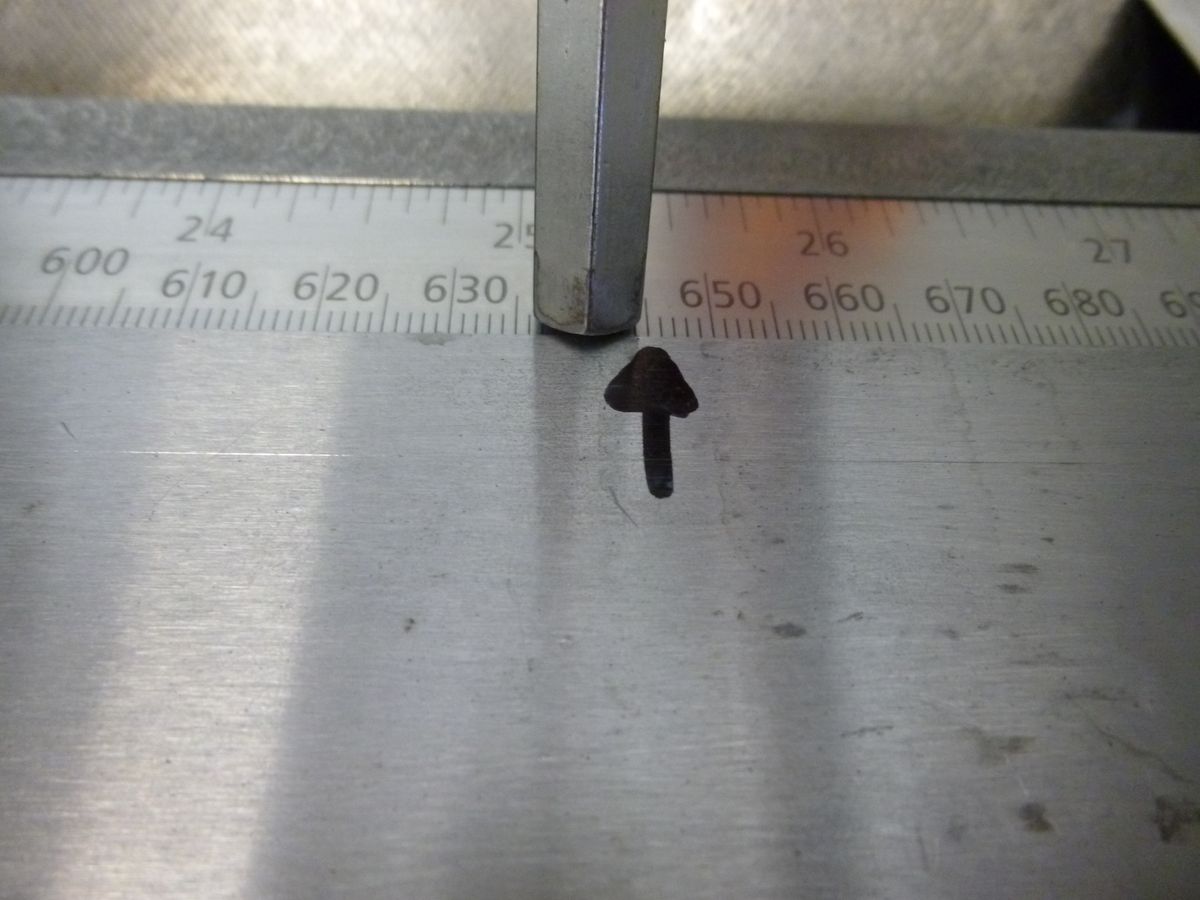

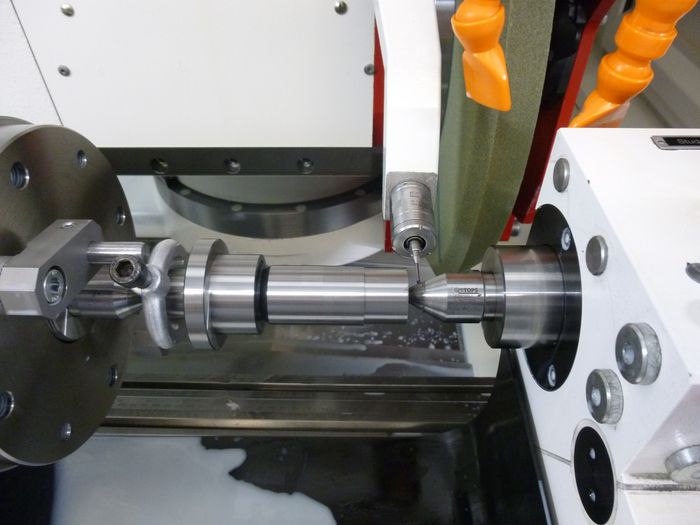

Cherchons maintenant la perpendiculaire depuis la position du palpeur jusqu’à la règle de la table. Dans notre exemple, cela a été réalisé avec un outil long. Mais on peut aussi utiliser une grande équerre ou un fil à plomb.

Dans notre exemple, la valeur mesurée est 718 mm.

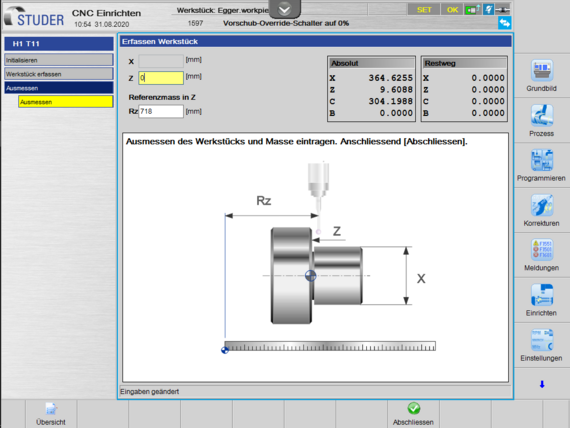

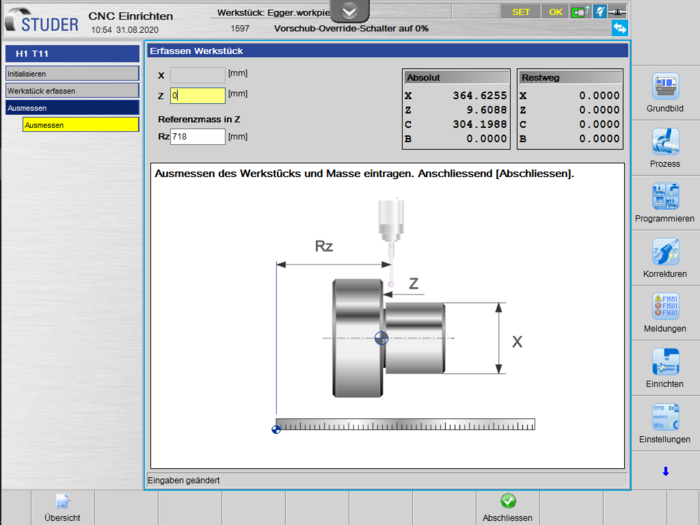

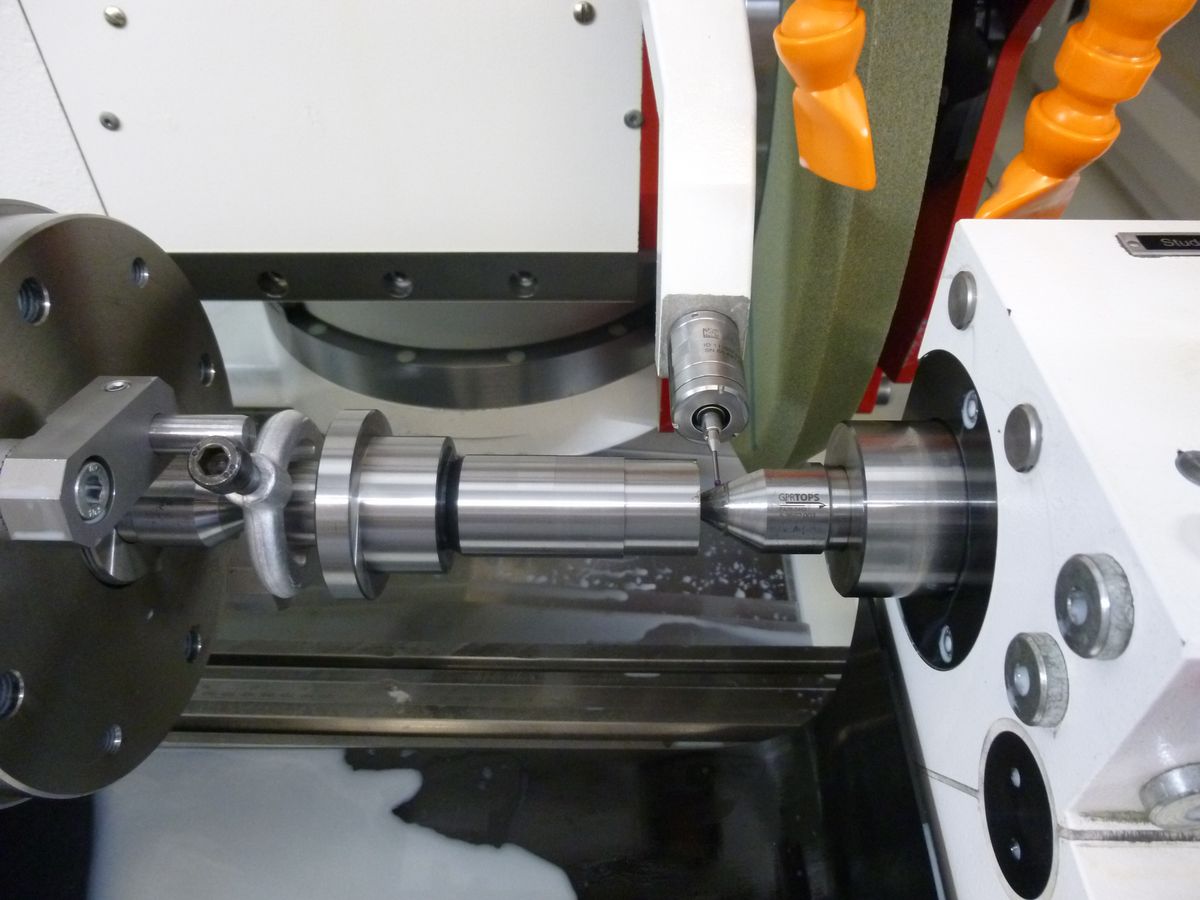

Cette valeur de 718 mm est maintenant saisie dans le champ Rz. Dans le champ Z, il faut aussi saisir la valeur 0 (zéro). Le premier enregistrement doit donc être effectué exactement avec le point zéro de la pièce à usiner.

Le point zéro de la pièce et la cote de référence Z sont maintenant définis.

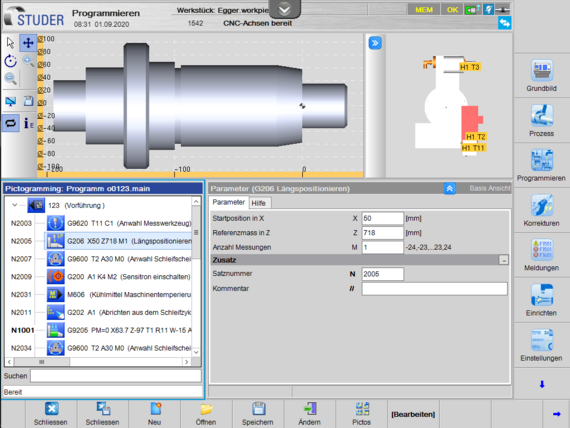

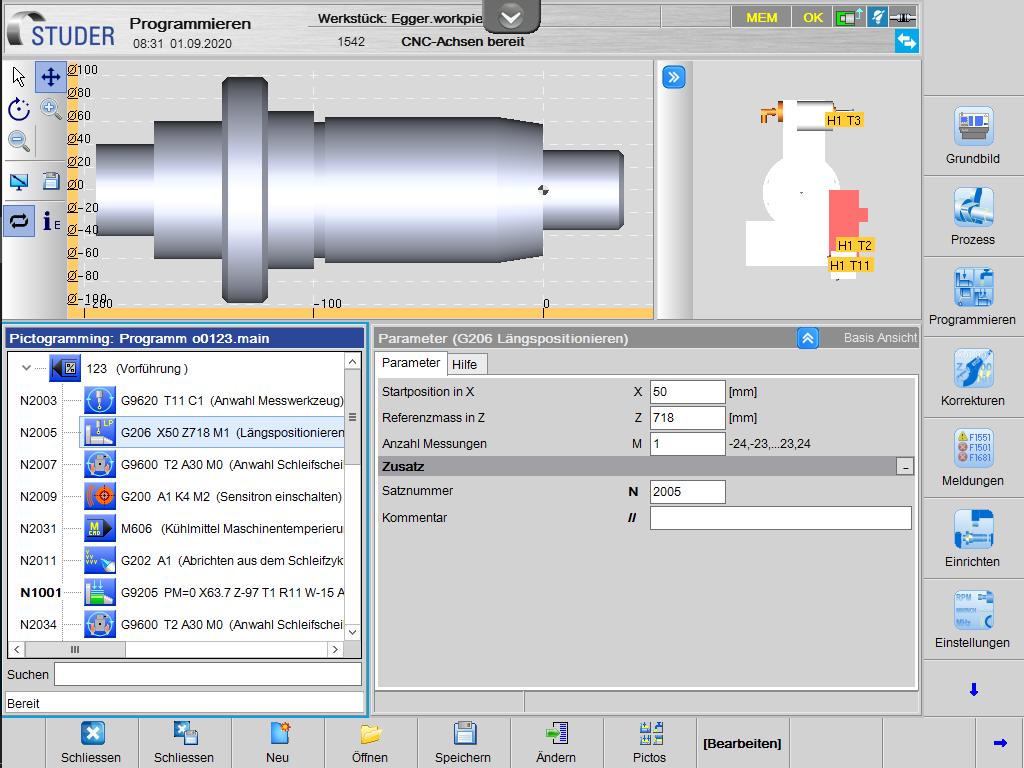

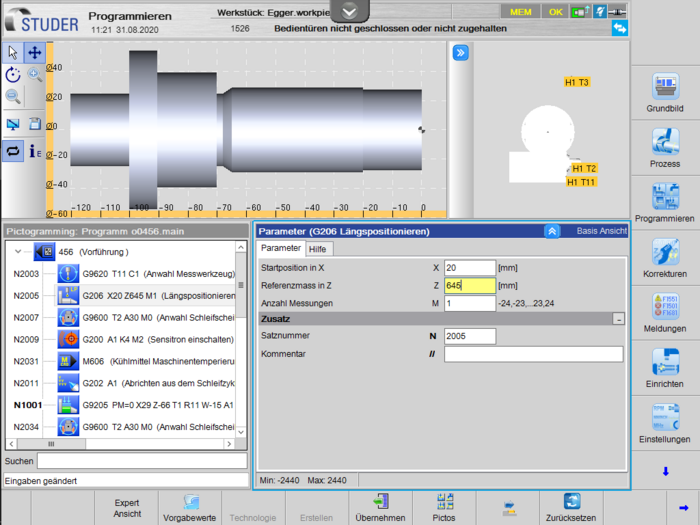

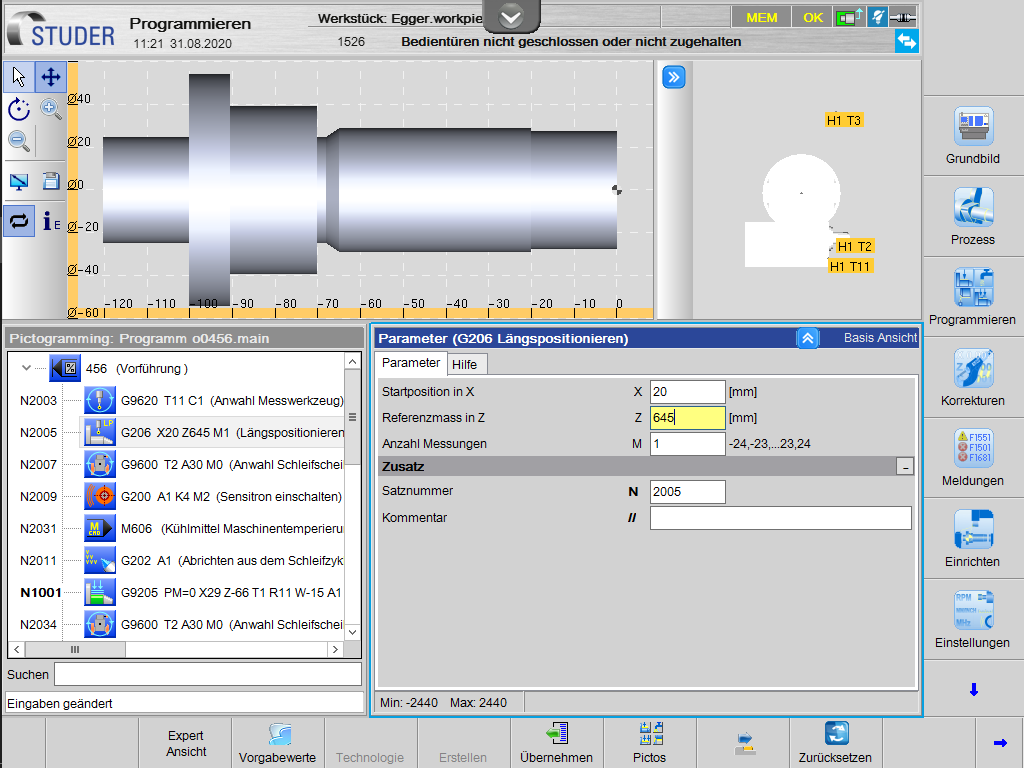

Dans le programme de la pièce, les valeurs X et Z sont désormais programmées comme il convient dans le cycle de positionnement longitudinal. Dans notre cas, la position de départ du palpeur en X est de 50 et en Z les 718 mm enregistrés.

Par la suite, on pourra procéder au changement de n’importe quelle autre pièce. Vous pouvez donc constater qu‘il faut extrêmement peu de temps pour enregistrer le point zéro d‘une nouvelle pièce. Si d‘autres outils devaient être nécessaires pour rectifier cette pièce, ceux-ci devraient naturellement faire l‘objet d’un enregistrement additionnel.

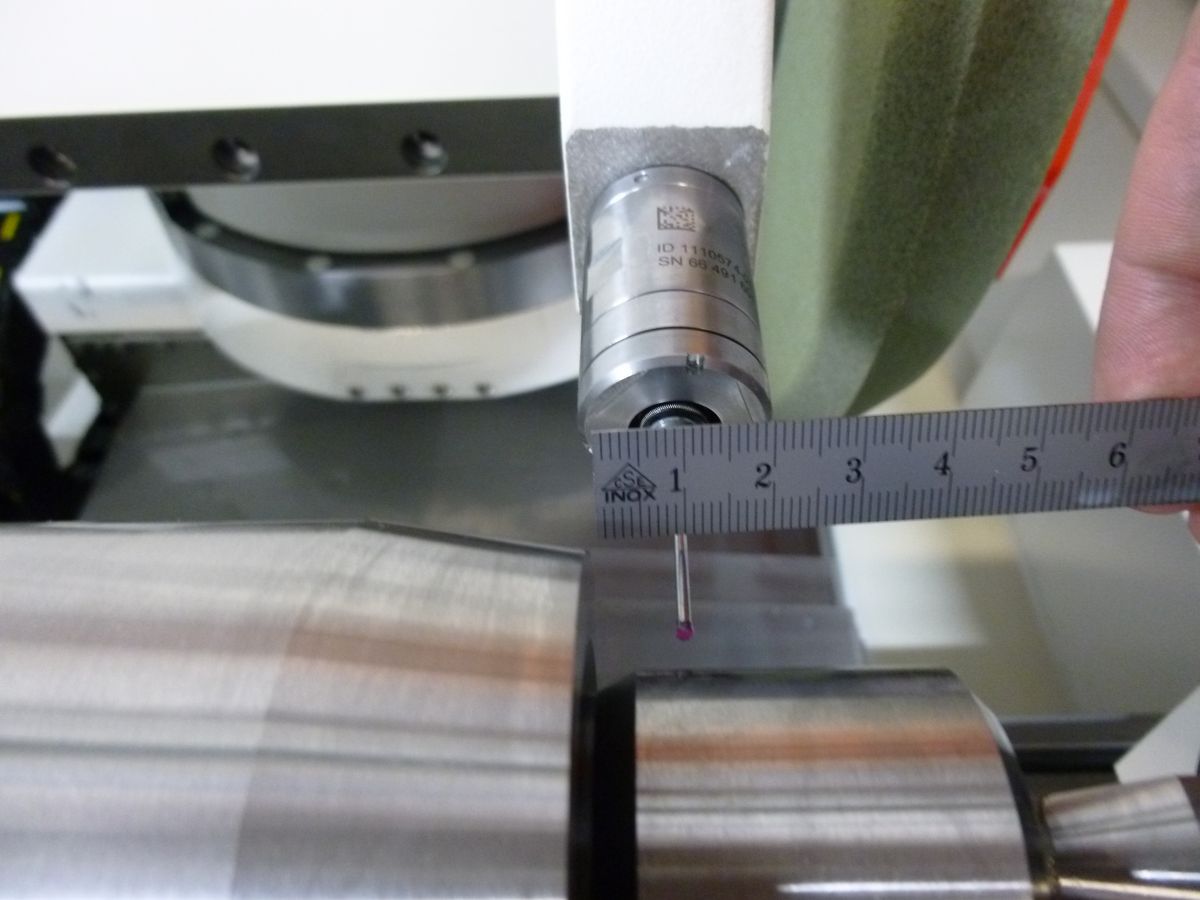

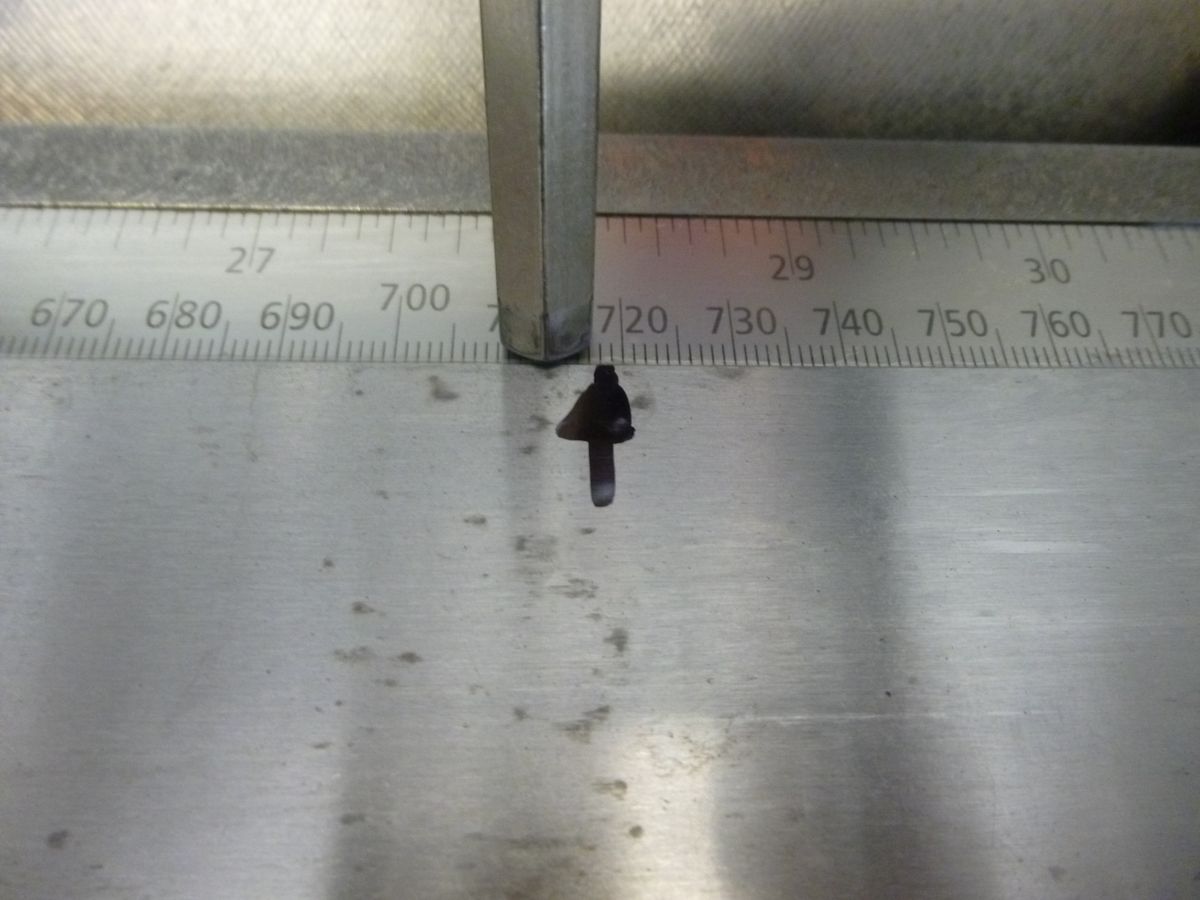

Déterminer à nouveau la position pour l‘orientation du palpeur.

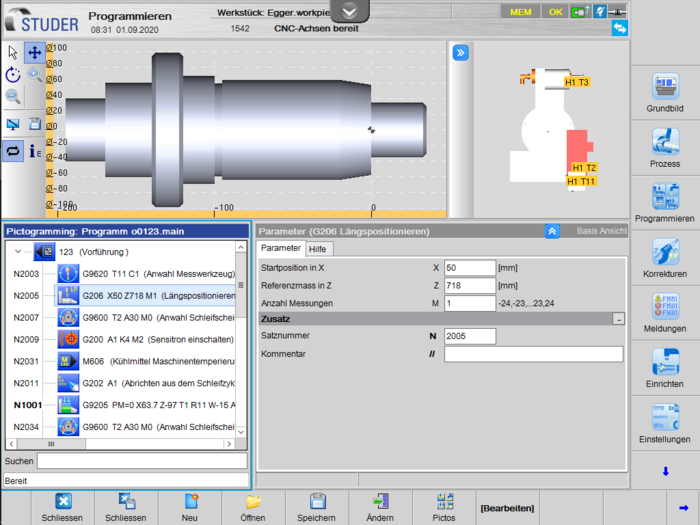

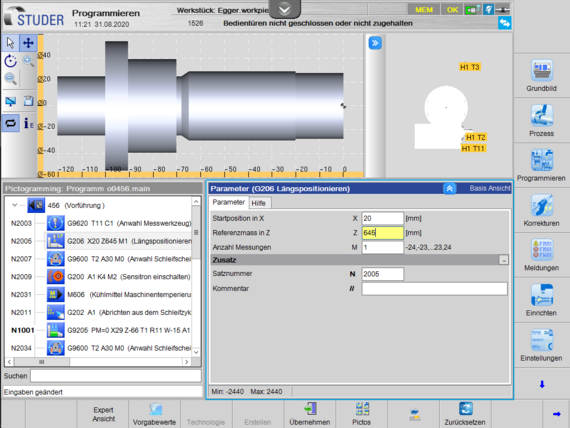

Dans notre nouvel exemple, la règle de la table indique 645 mm.

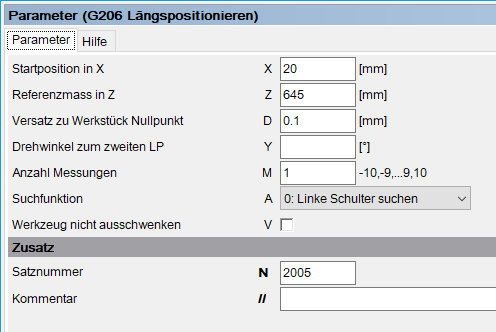

Cette valeur est de nouveau saisie dans le cycle de positionnement longitudinal par le programme de la nouvelle pièce. X 20 et Z 645 mm.

Si une surépaisseur de rectification ou d‘autres raisons ne permettaient pas un palpage précis sur Z 0, il est possible de programmer un décalage correspondant dans le paramètre D de la vue Expert.

Si l‘on démarre le nouveau programme, la machine avance avec le palpeur jusqu’à la position correspondante et y définit le nouveau point zéro.