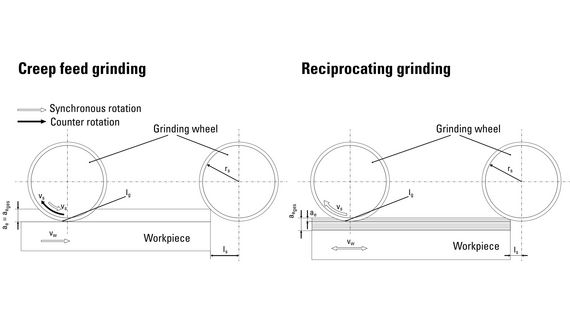

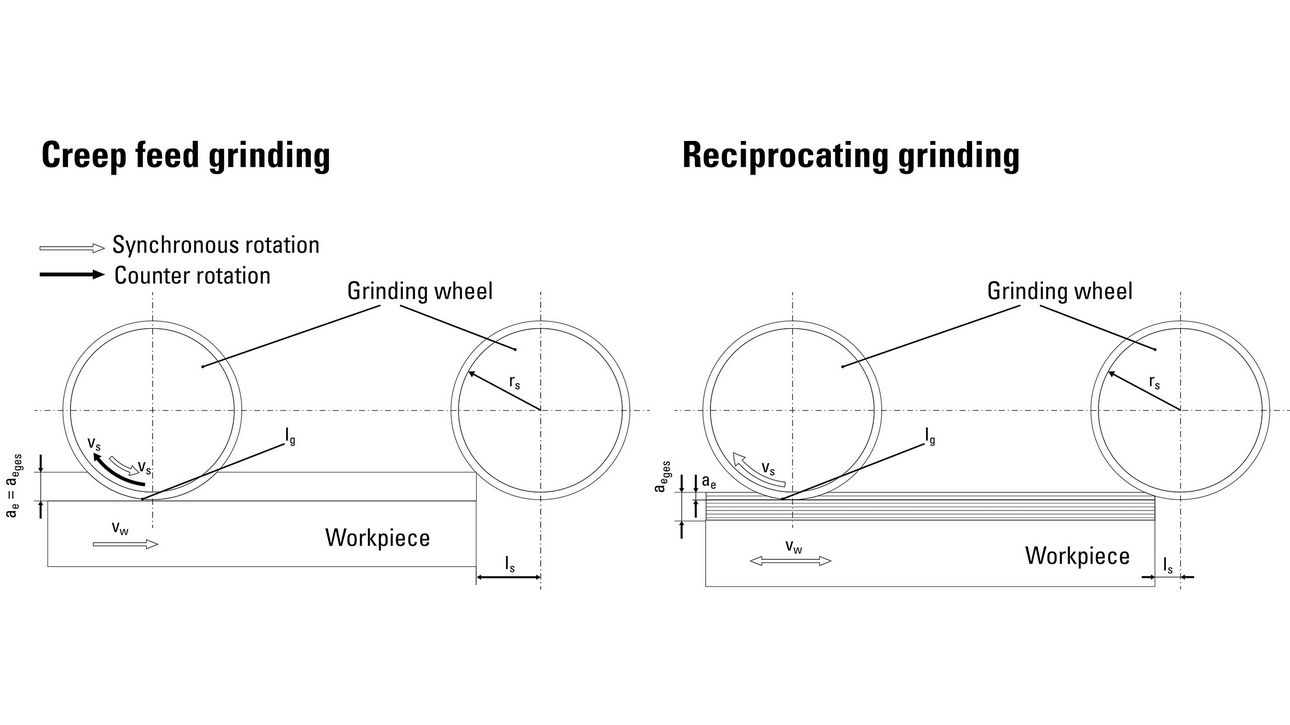

Explication simple des différences entre la rectification à passe profonde et la rectification par balayage

Processus de rectification

L’épaisseur de copeaux et donc la force de coupe sur le grain sont inférieures lors de la rectification à passe profonde que lors de la rectification par balayage. La meule ne subit aucune charge d'impact récurrente, de sorte que les grains abrasifs peuvent être maintenus plus longtemps par la matrice de liaison avant leur éclatement. D’autre part, la charge thermique et la force de coupe totale sont plus élevées.

Lors de la rectification à passe profonde, les forces de coupe plus élevées requièrent une rigidité statique et dynamique et des puissances d’entraînement de la rectifieuse nettement supérieures que lors de la rectification par balayage. La charge thermique élevée lors de la rectification à passe profonde représente non seulement une charge élevée pour l’outil et la rectifieuse, elle peut également endommager le matériau de la pièce à usiner et entraîner des fissures et des modifications structurelles. De telles modifications structurelles ne se produisent pas ou peu lors de la rectification par balayage et sont éliminées par la passe suivante.

Lors de la rectification par balayage, la zone de contact entre l'outil et la pièce peut facilement être alimentée en réfrigérant lubrifiant en raison de la faible longueur de la zone de contact. Lors de la rectification à passe profonde, il convient d'arroser une zone de contact beaucoup plus longue et d'évacuer davantage de chaleur en raison de la friction plus élevée. Par conséquent, le réfrigérant lubrifiant doit être fourni à une pression et un débit volumique élevés via des buses et des dispositifs de guidage de formes définies.

| Rectification par balayage | Rectification à passe profonde | |

| Avance | haut | bas |

| Avance | bas | haut |

| Nombre de passages | beaucoup | 1 (ou peu) |

| Disques en avalant et en opposition | en alternance | sélectionnable |

| Temps secondaires | haut | bas |

| Épaisseur moyenne des copeaux | plus grand | plus petit |

| Longueur de copeau moyenne | plus petit | plus grand |

| Température de contact moyenne | plus petit | plus grand |

| Forces de rectification | plus petit | plus élevé |

| État de surface | plus grossier | plus fin |

| Usure de meule | plus grand | plus petit |

| Tendance au broutage | plus grand | plus petit |

Résultats de la rectification

Lors de la rectification à passe profonde, les rugosités de surface sont nettement inférieures à celles de la rectification par balayage grâce au plus grand nombre de coupes et aux avances plus petites. Les propriétés fonctionnelles de la surface d’une pièce à usiner étant souvent importantes, la rectification à passe profonde constitue ici la solution optimale. La cinématique de la rectification à passe profonde en est la principale raison. Les grains qui ne s’écaillent pas complètement en raison de leur position dans le liant ou de leur usure avancée contribuent au lissage de la pièce à rectifier par déformation plastique. En revanche, les forces et les contraintes thermiques sont plus importantes et nécessitent une rigidité statique et dynamique de la rectifieuse beaucoup plus élevée.

Lors de la rectification par balayage, le nombre de coupes impliquées dans le processus d’usinage est plus élevé par rapport au volume de matière. En raison du temps de contact court entre le grain et la pièce à usiner, une surface plus grossière est générée. Contrairement à la rectification à passe profonde, les renflements plastiques sur la pièce à usiner ne sont pas lissés par l'engagement simultané des arêtes de coupe adjacentes, mais sont déplacés dans les rainures adjacentes par les courses de rectification suivantes. Cela conduit à un recouvrement temporaire par un matériau plastiquement déformé. Ces renflements augmentent en outre la rugosité de la surface. En raison des contraintes exercées pendant le processus, ces renflements ne correspondent pas au matériau de base et entraînent une cohésion matérielle comme à l'état initial inexistante. Par conséquent, il existe un risque accru que, par exemple, dans le cas des surfaces de paliers lisses qui sont souvent usinées par meulage, des particules se détachent de la surface lors d'une utilisation ultérieure et entraînent la défaillance du composant en raison du frottement et de l'écrasement.

Meules

Le choix de l’abrasif dépend principalement des propriétés du matériau de la pièce à usiner et des conditions du processus de rectification, par ex. l’utilisation d'un lubrifiant réfrigérant. Les forces de rectification plus importantes et les tensions thermiques dans la zone de travail lors de la rectification à passe profonde nécessitent une spécification adaptée de la meule.

Lors de la rectification par balayage, la meule doit absorber l’effort d’impact provoqué par l’alternance de l’usinage en avalant et en opposition et par les forces de rectification élevées exercées sur le grain. Lors de la rectification à passe profonde, les forces d'impact et de grain sont plus faibles et des contraintes thermiques élevées doivent être absorbées dans la zone de travail.

Un autre aspect qui influence la sélection de la meule est la forme des copeaux, qui est également influencée de manière décisive par le matériau de la pièce à usiner. Lors de la rectification à passe profonde, les copeaux sont relativement fins et longs. En revanche, des copeaux courts et épais sont généralement générés lors de la rectification par balayage. La combinaison grain abrasif/liant doit être choisie de manière à pouvoir évacuer facilement les copeaux de la zone de travail lors de la rectification à passe profonde. Le logement des copeaux doit être donc suffisamment important. La structure ouverte de la meule permet d'augmenter le transfert thermique grâce au transport du lubrifiant dans les pores, ce qui est particulièrement important dans le cas de la rectification à passe profonde.

Conclusion

Dans la pratique, les deux types de procédure ont fait leurs preuves et leur utilisation est largement justifiée. Notre assortiment MÄGERLE, BLOHM et JUNG propose des machines pour les deux procédés.