Le jumeau numérique simule les processus de rectification et permet de réaliser des gains de temps et des économies.

Le jumeau numérique désigne le modèle virtuel d’un élément physique, par exemple une machine, une pièce ou un processus. Dans l’environnement de l’Industrie 4.0, le jumeau numérique est désormais un concept très populaire qui présente de nombreux avantages. Le recours à la technologique du jumeau numérique peut aussi se traduire par une production plus efficace.

L’industrie aéronautique impose des exigences particulières en matière de production : Les exigences de qualité sont extrêmement élevées, les processus d’usinage très complexes et les matériaux utilisés très difficiles à usiner. À cela s’ajoute la très grande valeur des pièces à usiner telles que les aubes de turbine. Par conséquent, les erreurs de production doivent impérativement être évitées.

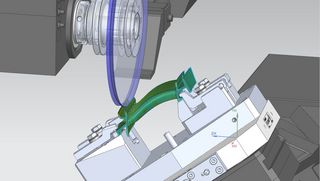

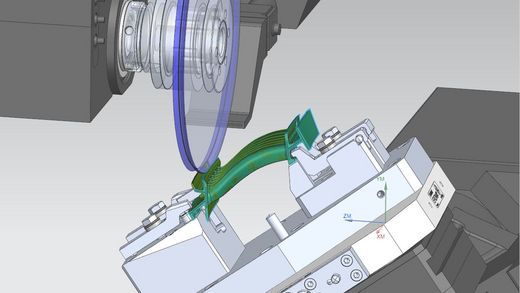

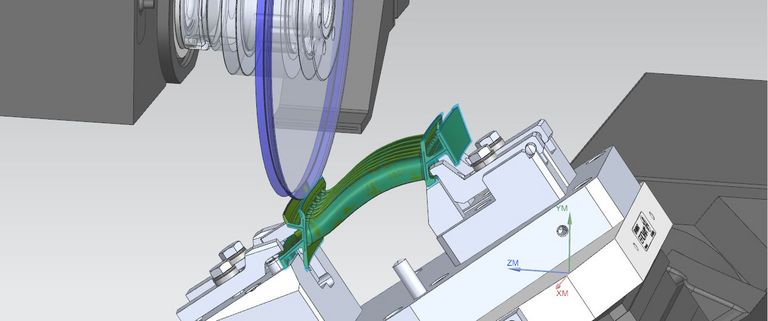

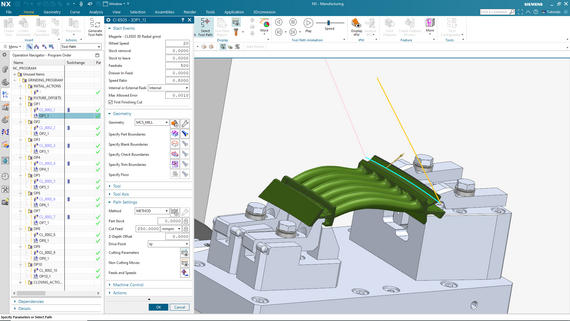

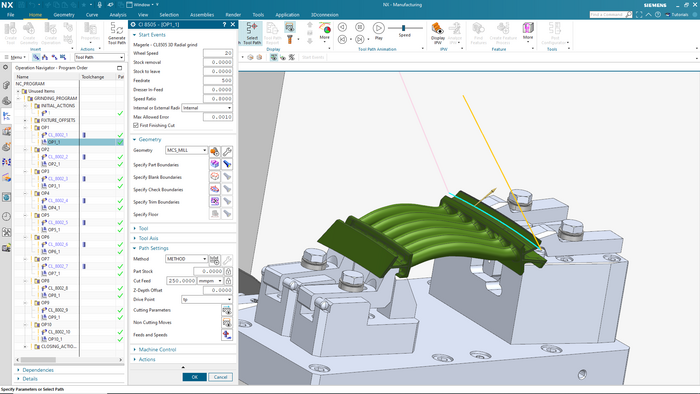

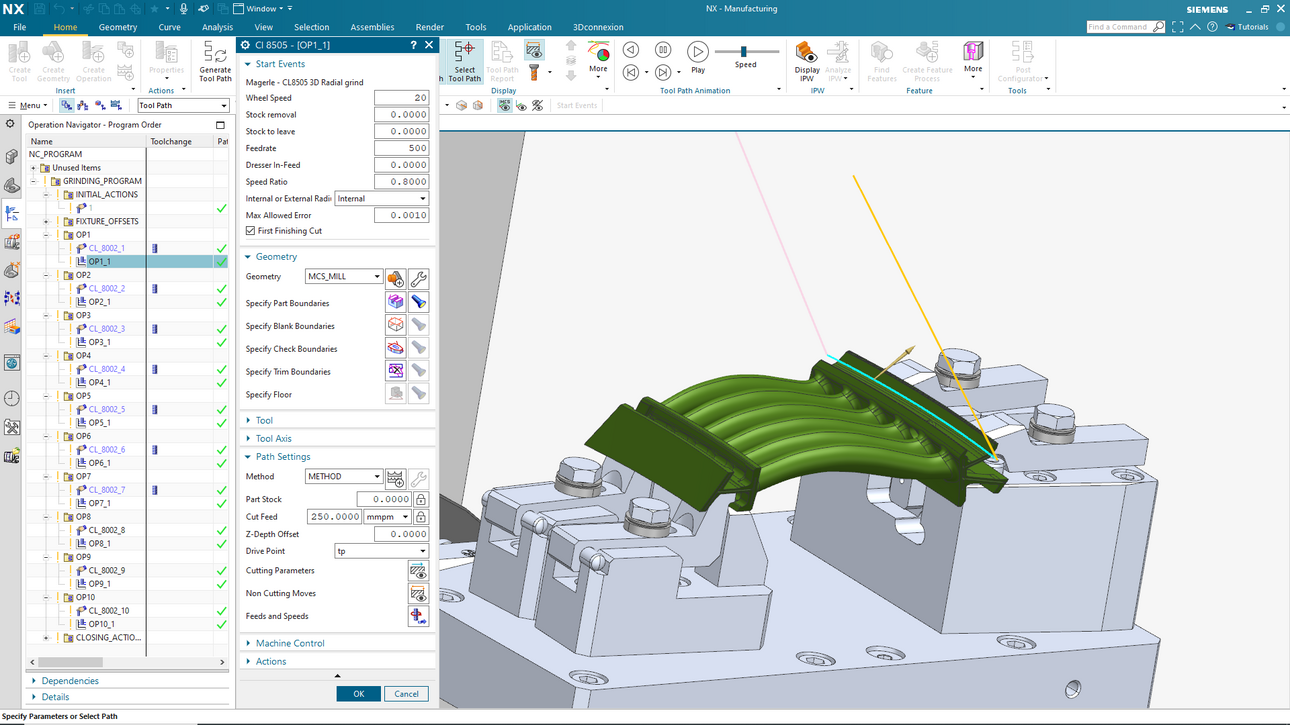

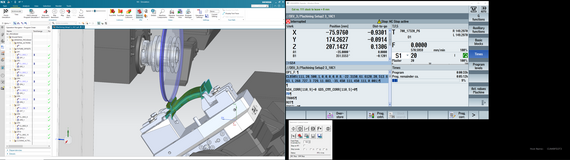

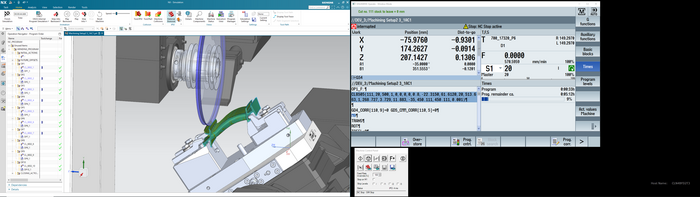

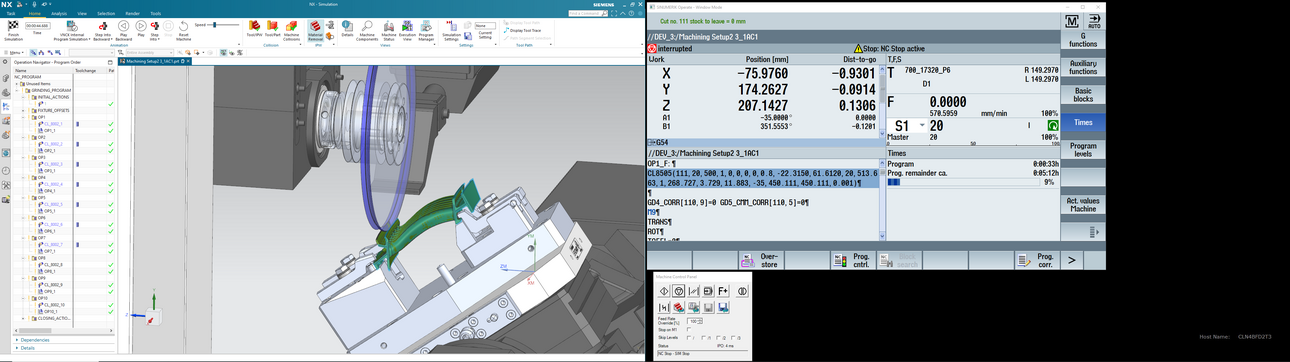

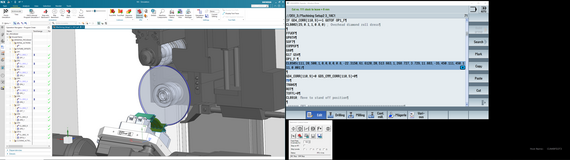

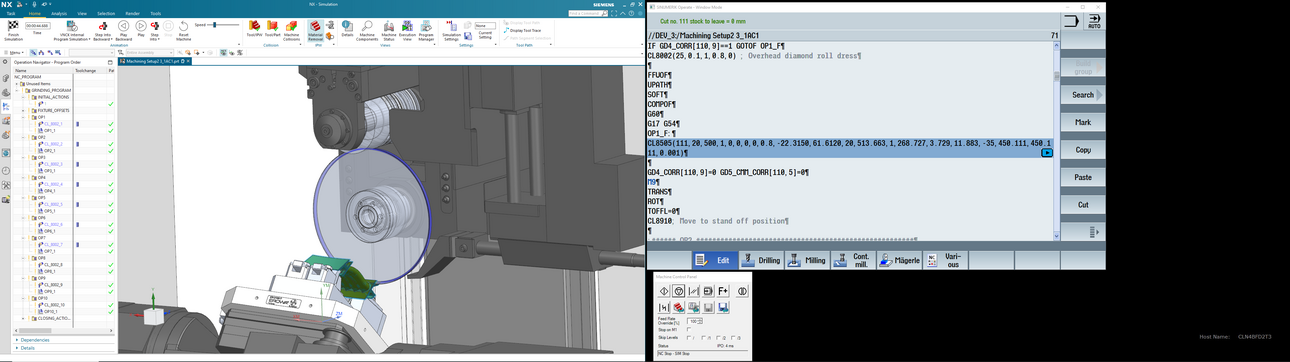

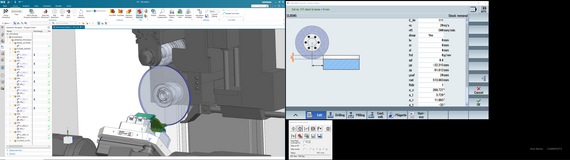

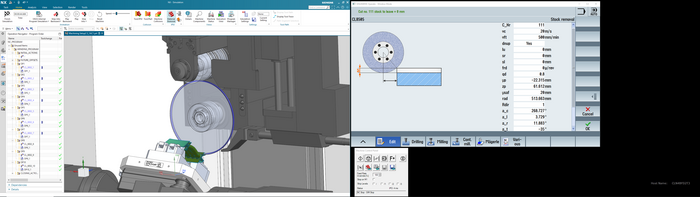

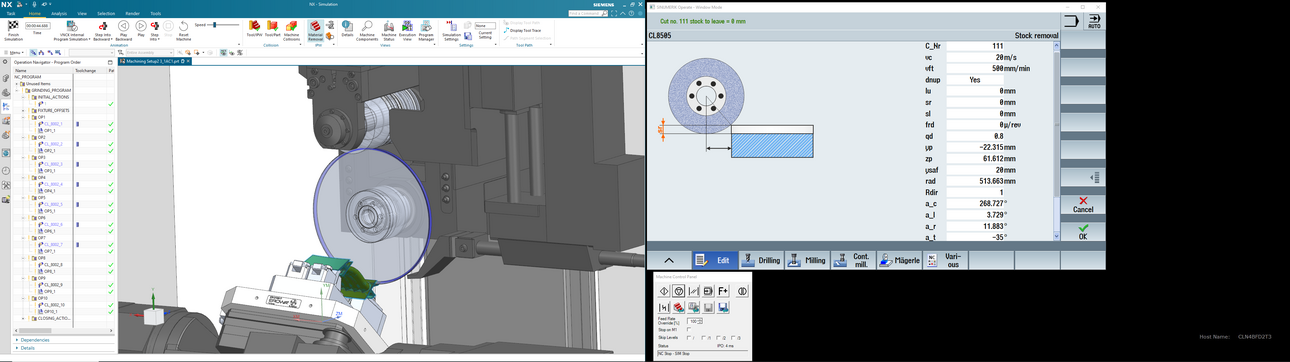

Le jumeau numérique peut présenter certains avantages dans cet environnement de production difficile. Cette technologie est ainsi utilisée dans les centres de rectification à 5 axes de MÄGERLE, à savoir le MFP 30, le MFP 50, le MFP 51 et le MFP 100.

Découvrez ici les avantages du jumeau numérique :

1. Temps de rodage réduit

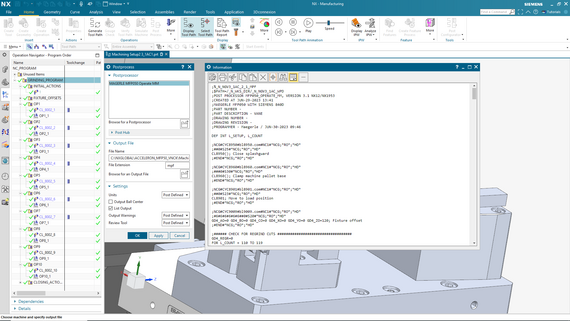

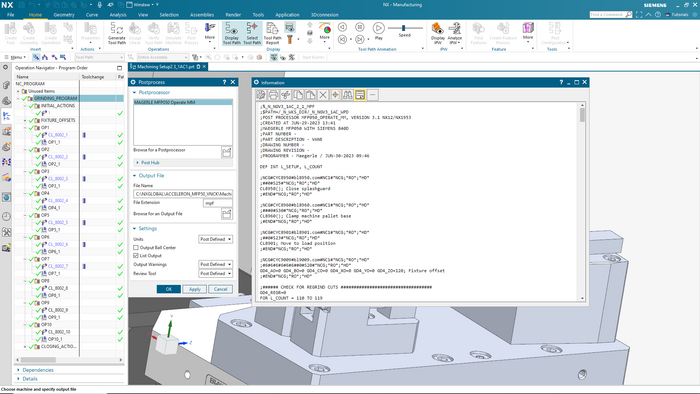

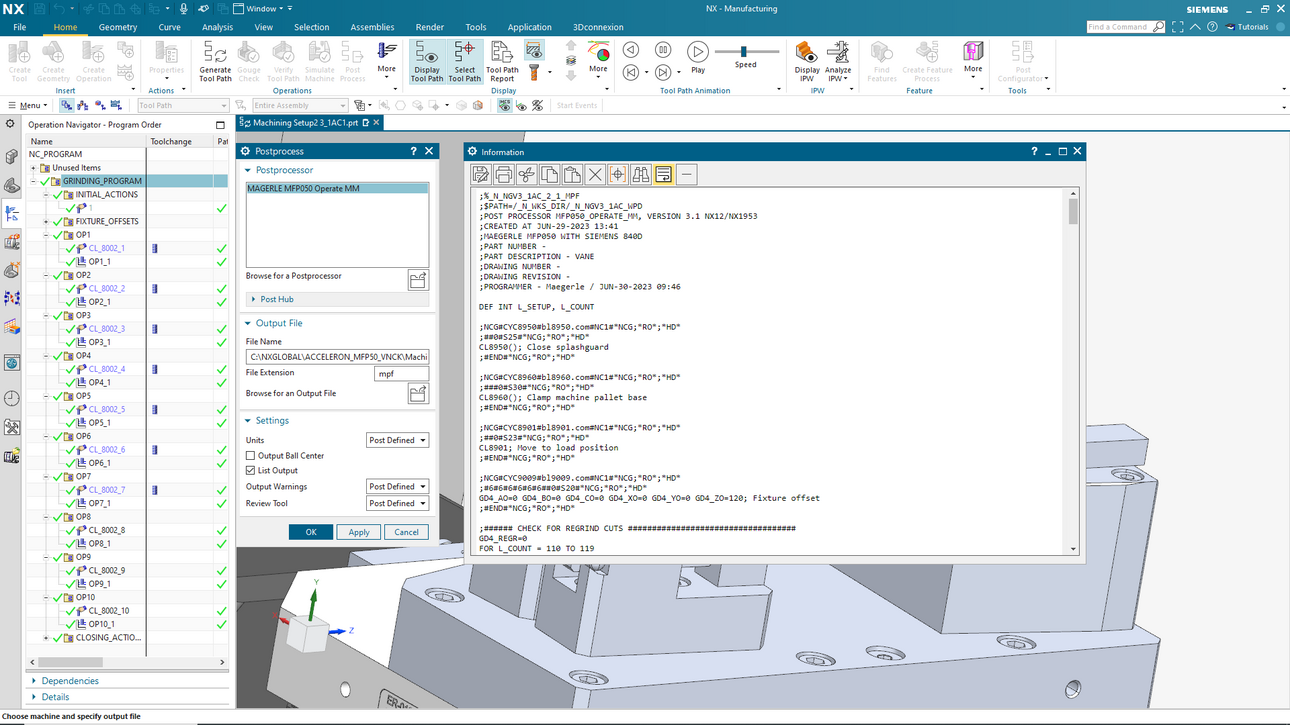

Les réglages à effectuer au passage à une nouvelle pièce à usiner peuvent être longs, en particulier en cas de processus de rectification complexe comprenant plusieurs étapes. L’usinage d’aubes de turbine de moteurs aéronautiques, impliquant 10 opérations de rectification ou plus en une seule prise de la pièce, en est un bon exemple. Alors que pour le passage à l’usinage d’une aube de turbine, chaque étape du processus doit être programmée, testée et optimisée sur la machine, le jumeau numérique permet d’effectuer ces opérations de façon entièrement virtuelle. L’ensemble du processus de rectification peut être simulé sur l’ordinateur et optimisé de manière nettement plus efficace. Cette efficacité peut se traduire par un gain de temps allant jusqu’à 75 %, ce qui peut représenter plusieurs jours ouvrables. Le recours à la technologie du jumeau numérique a ainsi permis de réduire concrètement le temps de rodage de l’usinage des aubes de turbine de sept jours à un jour.

2. Optimisation du temps de production de la machine

Parallèlement, la réduction du temps de rodage entraîne un temps de production accru de la machine. Celle-ci n’étant pas mobilisée pour le processus de rodage, elle peut être mise en œuvre de façon productive en continu. Le recours à la technologie du jumeau numérique permet ainsi de réaliser à la fois des économies et un gain de temps.

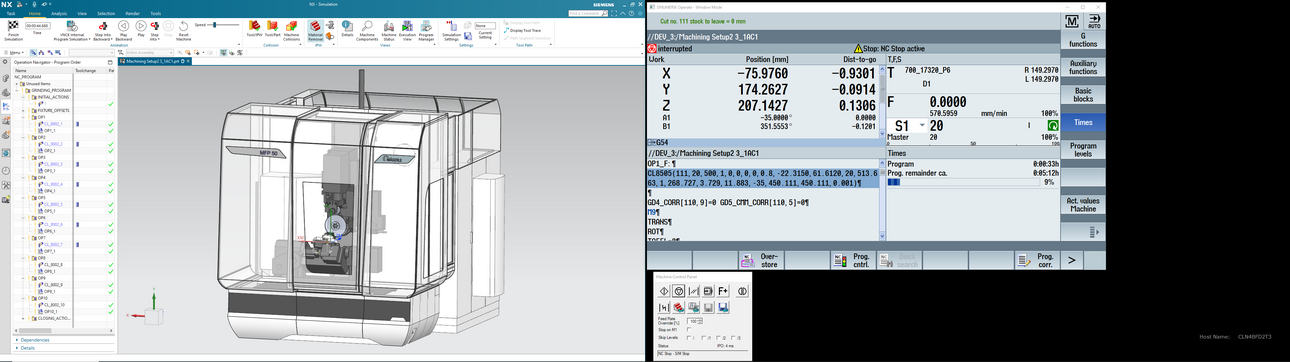

3. Formation des programmeurs et des opérateurs sans mise en œuvre d’une machine physique

Un jumeau numérique qui reproduit le système de commande de la machine à l’identique permet aux opérateurs et aux programmeurs de se former de façon virtuelle. Cela se traduit par un temps de production accru de la machine, mais aussi par un gain de temps et des formations plus souples en termes de lieu et d’horaires.

4. Réduction des risques d’erreurs et de dommages

Enfin, la simulation du processus de rectification à l’aide du jumeau numérique permet d’éliminer les erreurs avant qu’elles ne se produisent concrètement. Cela permet d’exclure dans une large mesure tout dommage de la machine ou de la pièce à usiner. Un grand avantage surtout pour les pièces à usiner coûteuse.

5. Amélioration de l’empreinte écologique

Travailler dans un environnement virtuel réduit la consommation des ressources sur la machine physique. Cela permet non seulement de réaliser un gain de temps et d’argent, mais aussi d’économiser l’énergie et les autres ressources nécessaires à la production. Le jumeau numérique contribue ainsi à un fonctionnement plus durable de la rectifieuse.

La technologie du jumeau numérique en images

Envie d’en savoir plus ?

Si le concept de jumeau numérique vous intéresse, contactez-nous. Nous restons à votre entière disposition pour vous conseiller.