Les erreurs de rectification et la façon de les éviter.

Cela arrive parfois même à l’utilisateur expérimenté : la surface des pièces réalisées à partir d'une machine à rectifier cylindrique n’est ni uniforme, ni satinée. Nous vous présentons les erreurs typiques pouvant survenir lors de la rectification cylindrique extérieure et vous expliquons la façon de les éliminer.

Filet à la surface de la pièce, le pas correspond à l’avance de la table

La génératrice de la meule n’est pas parallèle au mouvement de la coulisse longitudinale. L'outil de dressage s’échauffe ou s’use pendant le dressage. Vérification de l’usure de l’outil de dressage et garantie de son refroidissement.

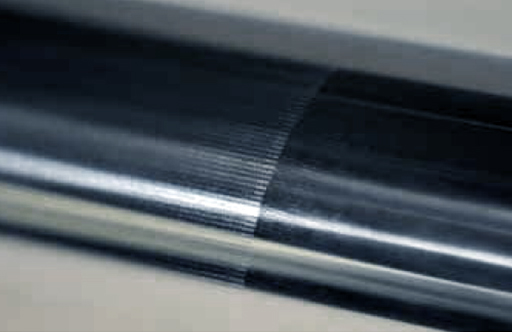

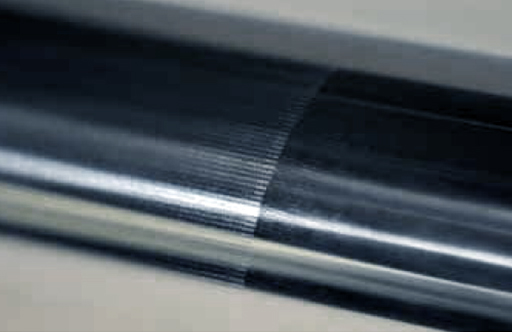

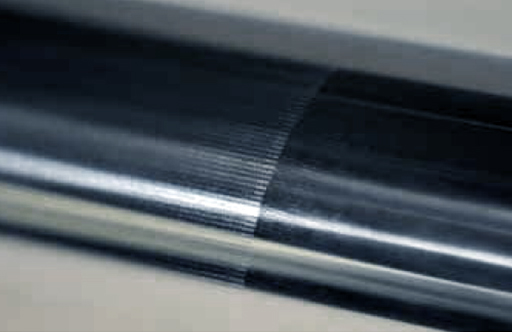

Présence de marques inclinées, d’hélices ou d'un motif régulier à la surface de la pièce, souvent uniquement visibles sous une certaine incidence de lumière.

Une meule non circulaire et de forme hélicoïdale résultant d'une opération de dressage incorrecte, qui transfert le défaut sur la pièce. Dresser la meule dans un seul sens, réduire, le cas échéant, l’avance de dressage.

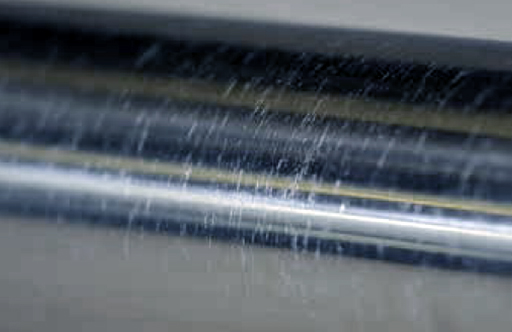

Marques de rectification - la surface de la pièce en soi propre présente de petites rayures en forme de virgule réparties de manière irrégulière sur la surface de la pièce.

Des particules en suspension libre dans le lubrifiant réfrigérant sont comprimées contre la zone de contact et rayent la surface. Vérifier garantir le filtrage du liquide de refroidissement, nettoyer régulièrement le capot de protection de la meule.

Marques de broutage, marques réparties sur toute ou partie de la circonférence de la pièce, parallèles à l’axe de la pièce.

Vérifier et corriger le balourd de la meule, essorer la meule après arrêt. Si les pièces ne sont pas rigides utiliser une lunette en appui. Vérifier le rapporte des vitesses qs, il ne doit pas excéder < 60.

Facettes, marques réparties sur toute ou partie de la circonférence de la pièce, parallèles à l’axe de la pièce.

Vibrations générées par une source de perturbation (pompes du lubrifiant réfrigérant, ventilateur, poinçonneuses, chariot élévateur) à l’intérieur ou à l’extérieur de la machine. Déterminer et éliminer la source de perturbation ou isoler les vibrations (par ex. : équilibrage d’une pompe ou d'un ventilateur).

Meule émoussée, surface brillante effet miroir et/ou irrégularités résiduelles provenant de l’usinage en amont.

La meule a été soumise à un dressage trop fin, s’est encrassée ou présente un grain fin. Dresser la meule avec une avance élevée. Dresser la meule plusieurs fois afin d’éliminer les pores encrassés. Vérifier et remplacer, si nécessaire, l'outil de dressage, utiliser une meule au grain plus grossier.

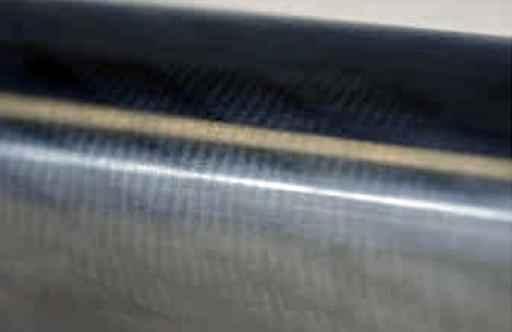

Brunissage, reconnaissable à une coloration locale ou hélicoïdale brune ou jaune de la surface.

Surchauffe de la surface lors du processus de rectification pouvant causer la formation de fissures en cas de sollicitation dynamique. Vérifier et corriger l’avance du dressage et le rapport des vitesses qs . Améliorer l‘alimentation en lubrifiant réfrigérant, utiliser éventuellement un lubrifiant réfrigérant présentant une teneur en huile minérale plus élevée. Utiliser une meule plus tendre ou plus poreuse.

Souhaitez-vous en savoir plus ?

Ces quelques exemples montrent comment, dans la majorité des cas, une analyse visuelle de la surface rectifiée permet d’éliminer très rapidement un résultat de rectification imparfait.

Vous souhaitez de plus amples informations ? Les experts de UNITED GRINDING sont là pour vous assister !