Les petites pièces de l'industrie aéronautique et spatiale nécessitent l'utilisation de rectifieuses multitâches

Aubes de turbine massives, lattes de fuselage expansives et composants de trains de roulement robustes. De nombreux ateliers se concentrent sur la production de grandes pièces pour l’aéronautique et l’aérospatiale. Cependant, ce sont les fabricants de petites pièces qui sont les plus sollicités. Vis de précision et supports de haute technologie, fabrication de petites pales, ailettes et carénages pour les réacteurs modernes : Toutes ces petites pièces fragiles pour l’aéronautique et l’aérospatiale nécessitent l'utilisation de rectifieuses ultra-performantes. À cet effet, UNITED GRINDING a développé la MÄGERLE MFP 30, une solution de rectification compacte à 5 axes qui optimise l’utilisation de l’espace et permet un déroulement optimal de la production.

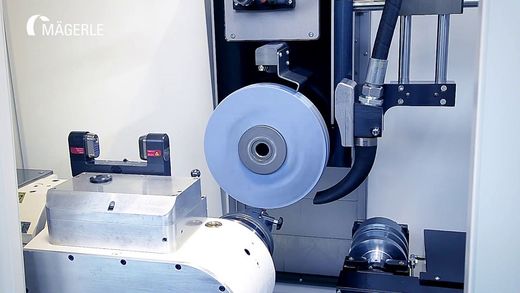

La MFP 30 garantit une efficacité maximale. Des vis à circulation de billes précontraintes empêchent par exemple de générer du jeu, tandis que des guides Wrap-around hydrostatiques assurent un effet d’amortissement dans l’axe Y. Cela permet de garantir des résultats précis et des taux d'enlèvement de métal élevés tout en prolongeant la durée de vie de l'outil. Les doubles roulements, l'entraînement par servomoteur et le dresseur de table double face compact permettent d'obtenir un dressage fiable sur toute la plage de vitesse. Les brides de fixation rigides HSK-B80 sur la MFP 30 supportent des meules de 300 mm x 60 mm x 76,2 mm, et permettent ainsi d’obtenir des profils larges.

Pour la rectification à passe profonde comme pour la rectification conventionnelle, la MFP 30 se distingue par sa broche à entraînement direct d’une puissance de 12 000 tr/min et 26 kW (à partir de 1 750 tr/min) et un couple à faible vitesse de rotation de broche. Les vitesses de rotation élevées sont adaptées à la rectification, au fraisage et au perçage de CBN plaqué.

Polyvalente et multi-process

Pour que la MFP 30 puisse bénéficier de cette capacité multi-process, la machine est équipée d’un refroidissement continu de la broche pour l’évacuation des copeaux. Elle garantit ainsi une durée de vie plus longue des outils, une meilleure finition de surface des pièces à usiner et un meilleur rendement. Un changeur d’outils automatique à 12 ou 24 compartiments peut accueillir des meules jusqu'à 12" ainsi que des fraises et des forets. Sur demande du client, un palpeur de mesure peut également être installé pour vérifier le positionnement et les dimensions de la pièce. L'un des principaux avantages de la MFP 30 en termes de production est que les opérateurs peuvent charger et décharger le changeur d'outils pendant le cycle de la machine. L'usinage multi-tâches en une seule prise de pièce et en plusieurs séquences d'usinage permet d'obtenir une sécurité maximale des processus et une réduction des temps de cycle.

Pour des pièces complexes en une prise de pièce

L’aube de turbine est un exemple d’usinage de pièces complexes en une seule prise de pièce. En règle générale, l’usinage d’une telle pièce comprend six opérations. La première consiste à rectifier deux profils sur un côté de l'aube à l'aide d'une meule en corindon standard. Ensuite, la machine fait tourner la pièce sur l'axe B pour rectifier deux profils sur la face arrière.

La troisième opération consiste au changement d’outil, suivi de l’affûtage de la surface de la lame sur le bord avant et celui de la surface de la lame sur le bord arrière. L’opération cinq consiste à rectifier une entaille avec une meule CBN et la sixième à fraiser une poche à l'aide d'une fraise torique. La réalisation de ces usinages multiples en une seule prise de pièce permet de réduire les temps de cycle, d'augmenter la précision de la pièce et d'éviter les erreurs humaines, comme le fait d'égarer une pièce à usiner lors des déplacements entre les machines ou les stations.

À quel moment les machines plus petites et plus compactes, comme la MFP 30, apportent-elles des avantages, en particulier pour certaines pièces et opérations dans l’industrie aérospatiale ? La réponse est évidente : lorsque l'objectif est de raccourcir les temps d’usinage, de préparation et d’améliorer l’efficacité de l’atelier. Mais également lorsqu'il est nécessaire de réagir rapidement lors des changements fréquents du volume de production de petites pièces.