Meules pour matériaux haute performance

Des moteurs d'avion aux turbocompresseurs électriques, l'infrastructure de notre société repose sur des matériaux capables de résister aux conditions les plus dures au monde. Afin d'améliorer la performance et la production d'énergie, les composants doivent être fabriqués avec une extrême précision et résister à des températures incroyables, à des produits chimiques corrosifs ou à de fortes contraintes physiques, ce qui complique considérablement leur fabrication. Par conséquent, les fabricants ont besoin, pour la rectification, de bien plus que des disques classiques à l'oxyde d'aluminium. Il leur faut tout autant des abrasifs performants, des processus efficaces et des technologies de dressage avancées.

Les alliages de haute performance, également appelés « superalliages », englobent une multitude de matériaux, dont chacun offre ses propres possibilités d'application spécifiques. Les alliages à base de nickel et/ou chrome conservent leur forme et leur résistance sous des températures extrêmes, par exemple lors de la production d'énergie ou lors d'applications aéronautiques et aérospatiales. D'autres alliages, en particulier ceux conçus pour une solidité maximale, peuvent contenir de la céramique ou du carbure. Les matériaux de base simples peuvent être modifiés pour des « super »-applications grâce à des technologies telles que la projection thermique à grande vitesse (HVOF).

Bien entendu, les applications pour lesquelles ces matériaux sont conçus nécessitent également d'excellentes finitions de surface. La technologie de rectification a évolué pour répondre aux exigences des producteurs travaillant avec des alliages de haute performance. Le nitrure de bore cubique (CBN) ou les disques diamantés sont la norme pour la réalisation d'opérations de rectification sur ces matériaux, tout comme un système de refroidissement à base d'huile. Ceux-ci doivent tous deux être surveillés par des spécialistes de la rectification ayant l'expérience en matière de manipulation d'alliages de haute performance.

Les solutions logicielles telles que StuderTechnology offrent en général un excellent point de départ pour l'usinage d'alliages de haute performance. Toutefois, ces applications difficiles requièrent souvent des ajustements précis. Les différentes compositions d'alliage signifient que les vitesses, les avances et les taux d'enlèvement doivent être optimisés au cas par cas. En outre, le cobalt, le nickel et d'autres matériaux utilisés dans les alliages à haute performance peuvent être particulièrement collants, si bien que des procédés et paramètres de dressage spéciaux doivent être utilisés.

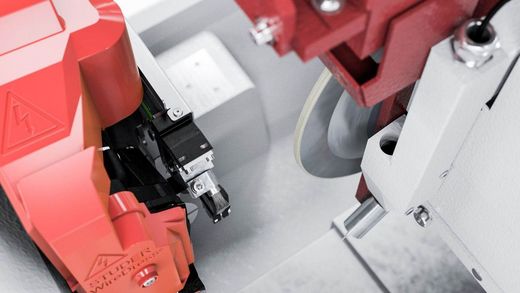

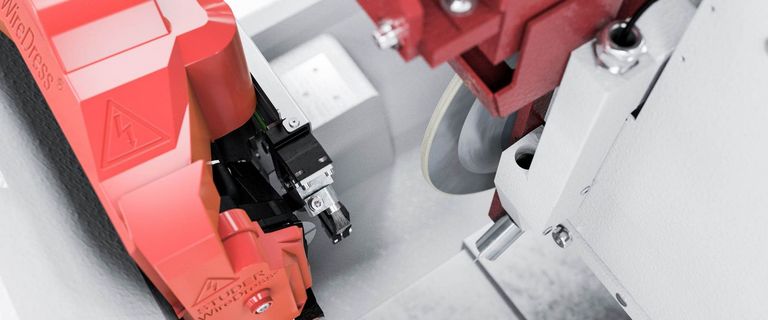

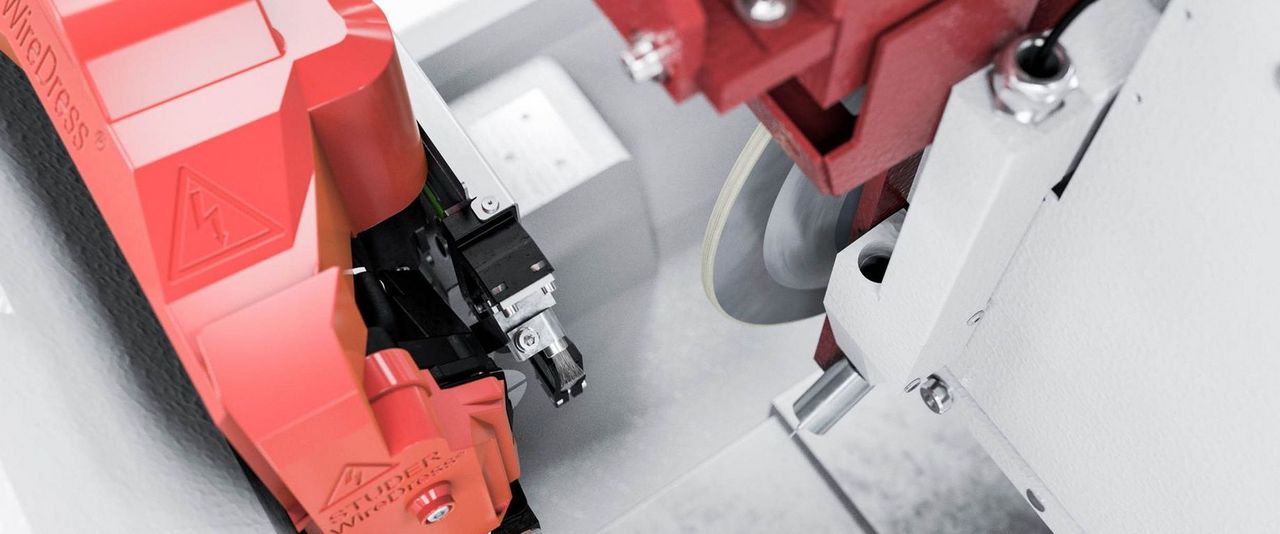

Nouvelles possibilités de rectification au moyen de disques au CBN et diamantés avec STUDER WireDress®

STUDER WireDress® et sa capacité à dresser les disques métalliques frittés les plus résistants, ouvre de nouvelles possibilités pour l'usinage d'alliages à haute performance, de céramiques, de métaux durs et d'acier trempé. Le profilage et l'affûtage s'effectuent automatiquement grâce à un procédé semblable à l'érosion par fil (EDM), qui ne nécessite aucun contact mécanique entre le fil, le grain et le liant, protégeant ainsi le grain abrasif.

WireDress® permet d'utiliser des meules à liant métallique, un facteur qui offre des performances de plus de 30 % supérieures à celles du seul liant céramique. Les meules ont une durée de vie supérieure, elles supportent davantage de chaleur et coupent plus rapidement et de manière plus agressive que les meules en céramique ou à liant résine. Le procédé d'érosion WireDress® permet le dressage des meules à la vitesse de travail dans la rectifieuse et permet ainsi de réduire les temps morts.

Par ailleurs, ce procédé de dressage précis, associé aux paramètres de performance du liant métallique (par ex. la grande stabilité dimensionnelle), permet de reproduire des pièces aux géométries très complexes, ce qui jusqu'à présent n'était pas possible ou du moins pas rentable.