Outils de dressage rotatifs, partie 2: Molettes diamantées

Lors de la rectification de profils, la précision de forme et de profil dépend directement de la géométrie des meules dressées. Dans les années soixante, des molettes de dressage diamantées rotatives ont été développées pour garantir la précision du profil des meules et des pièces à usiner dans la fabrication en grande série. Le travail de développement ne se limitait pas uniquement aux outils de dressage rotatifs, mais comprenait l’ensemble du système : la machine-outil et l’unité de dressage.

Découvrez dans ce blog Motion les différents types de molettes de dressage diamantées et les paramètres les plus importants pour leur utilisation.

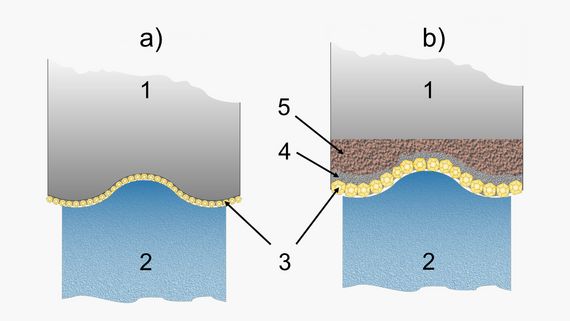

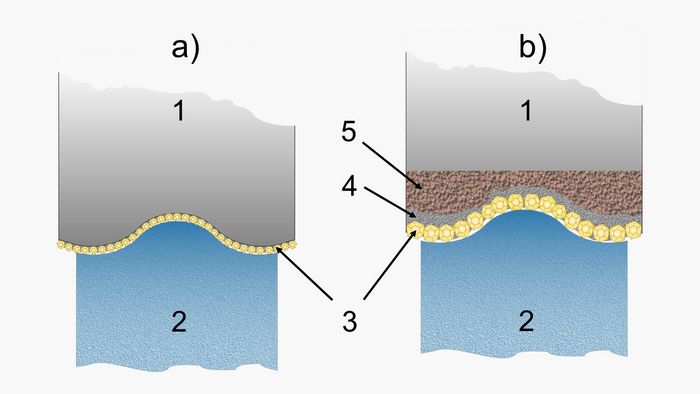

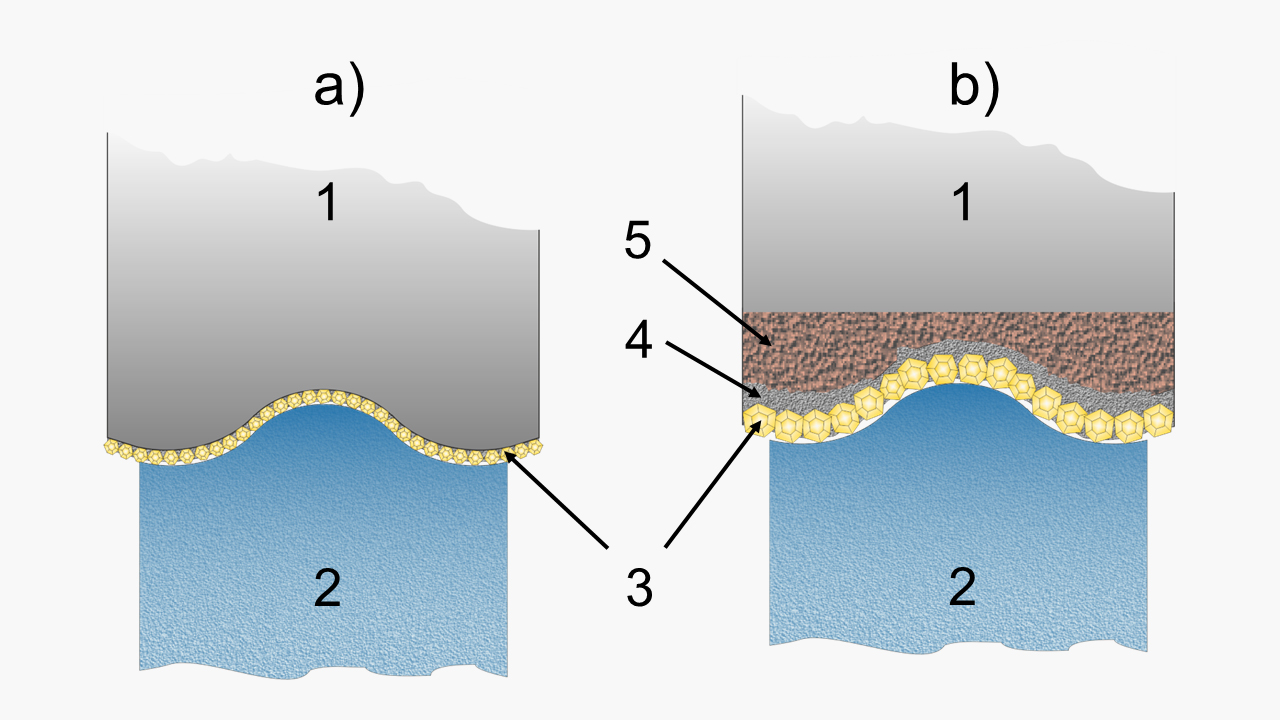

Molettes de dressage diamantées à revêtement négatif et positif

On distingue deux groupes principaux de molettes de dressage de profils :

- Molettes diamantées à revêtement négatif : ici, les diamants sont placés dans une forme négative, qui est ensuite détruite.

- Molettes diamantées à revêtement positif : Dans ce procédé, une couche de diamant est directement appliquée sur un corps en acier fabriqué avec précision.

L'illustration ci-dessous montre la différence entre les deux procédés. Sur le côté gauche, on peut voir l'unité de dressage à revêtement positif, un corps en acier avec la forme finale de la pièce moins l’épaisseur des grains diamantés. Sur le côté droit se trouve l'unité de dressage à revêtement négatif (également appelé procédé inversé), qui présente une conception plus complexe et des grains diamantés plus grands. Cet article se concentre sur les molettes diamantées à revêtement négatif, ces derniers étant plus adaptés aux travaux de précision. Les molettes diamantées à revêtement positif sont utiles dans la fabrication de prototypes, mais sont moins adaptés à la production en grande série.

Le processus le plus pertinent pour la haute précision est le revêtement inversé ou négatif, qui peut à son tour être divisée en trois sous-processus :

1. Molettes de dressage diamantées à revêtement négatif avec une seule couche de diamants dispersés

La première étape consiste à fabriquer un moule de précision, généralement en aluminium ou, plus rarement, en graphite. Un tour de haute précision permet de réaliser l'usinage du profil, correspondant - de manière inversée - aux dimensions finales de la molette de dressage diamantée. L'outil de tournage est équipé d'une lame en diamant, qui présente un rayon rectifié et mesuré avec précision. Après le tournage du profil, le moule est recouvert d'une seule couche de diamants, soit dispersés, soit appliqués manuellement. Les diamants sont ensuite recouverts galvaniquement d’une épaisse couche de nickel. Une douille en acier est placée de manière concentrique par rapport au diamètre de référence du moule en aluminium, tandis que l'espace restant entre la couche de nickel et la douille en acier est remplie avec une résine synthétique. Enfin, le moule en aluminium est détruit lors de ce processus.

Ce procédé permet d’obtenir des molettes de dressage très précises, dans la mesure où tous les diamants se trouvent sur le « plan de rotation » extérieur du moule négatif (matrice) tourné avec une grande précision. Les diamants ne sont pas collés à l'intérieur de la matrice, mais sont d'abord maintenus en position par la force centrifuge. Ce procédé permet d'obtenir une disposition rapprochée des diamants, permettant des angles de profil et des rayons très réduits, et nécessitant peu ou pas de rodage pour atteindre la précision finale souhaitée. Ces molettes de dressage nécessitent un investissement considérable, ce dernier étant cependant rentable grâce à la durée de service élevée et à la précision des outils. Parmi les types mentionnés, la molette de dressage à grains diamantés dispersés (répartis aléatoirement) est l’outil de dressage offrant la plus grande précision.

2. Molettes de dressage à revêtement négatif avec diamants appliqués à la main

Dans ce cas, les diamants ne sont pas placés de manière aléatoire dans le moule négatif, mais sont disposés manuellement selon un modèle de disposition prédéfini. Avant le processus de galvanisation, les diamants sont soigneusement positionnés et collés à des endroits précis qui ont été prédéfinis. Cette méthode permet de définir à l'avance la densité de disposition des diamants, ce qui permet de contrôler le chevauchement de ces derniers sur les molettes de dressage en diamant coniques ou sur celles destinées à la rectification d’épaulement. Cela garantit que la meule n'est pas trop finement usinée à aucun endroit, ce qui réduit considérablement le risque de brûlures de rectification. En outre, les zones critiques qui s'usent plus rapidement peuvent être renforcées en utilisant des diamants de plus grande taille. Par ailleurs, les molettes de dressage fixées manuellement peuvent être équipées de renforcements sur les bords en insérant des bâtonnet CVD dans les zones de la molette de dressage qui s'usent plus rapidement.

3. Liaison métallique frittée (procédé d’infiltration)

Ces molettes de dressage sont fabriquées lors de la fabrication par infiltration de métal en fusion à haute température, suivie d'un processus de frittage dans un four à 800 °C. Selon la forme et la différence entre le plus grand et le plus petit diamètre, différents valeurs de retrait peuvent se produire, ce qui peut affecter la précision géométrique globale. C’est la raison pour laquelle ces molettes de dressage doivent être rodés pour garantir leur précision. Cependant, la matrice métallique est très résistante et ce type de molette de dressage présente la durée de vie la plus longue.

Molettes de dressage à revêtement positif

Les molettes de dressage à revêtement direct ou positif avec une seule couche de diamant se différencient des molettes de dressage à revêtement négatif par le fait que les points de contact du diamant ne se situent pas tous exactement dans le « plan de rotation » extérieur. La précision de la molette de dressage est réduite par la distribution statistique de la granulométrie nominale des diamants et la différence de granulométrie réelle qui en résulte. Néanmoins, ces molettes de dressage sont rentables et conviennent parfaitement aux prototypes et aux applications nécessitant une précision et une durée d’utilisation réduites.

Directives d’application pour l’utilisation de molettes de dressage diamantées

Les principales variables influençant l'optimisation d'une opération de dressage sont :

- Le sens de rotation entre la meule et la molette diamantée

- Le rapport de vitesse qd entre la meule et la molette de dressage diamantée

- L'avance de la molette de dressage diamantée en mm/min ou mm/rotation de la meule

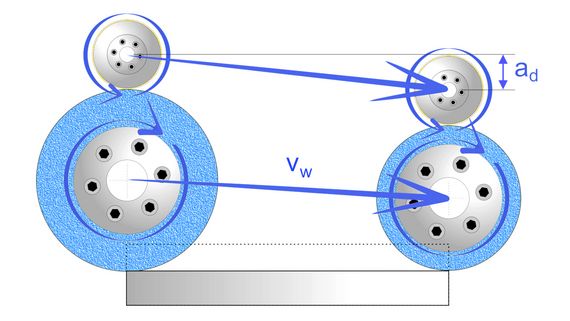

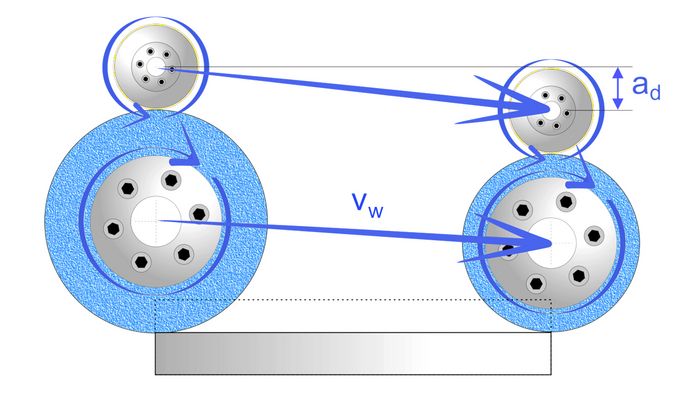

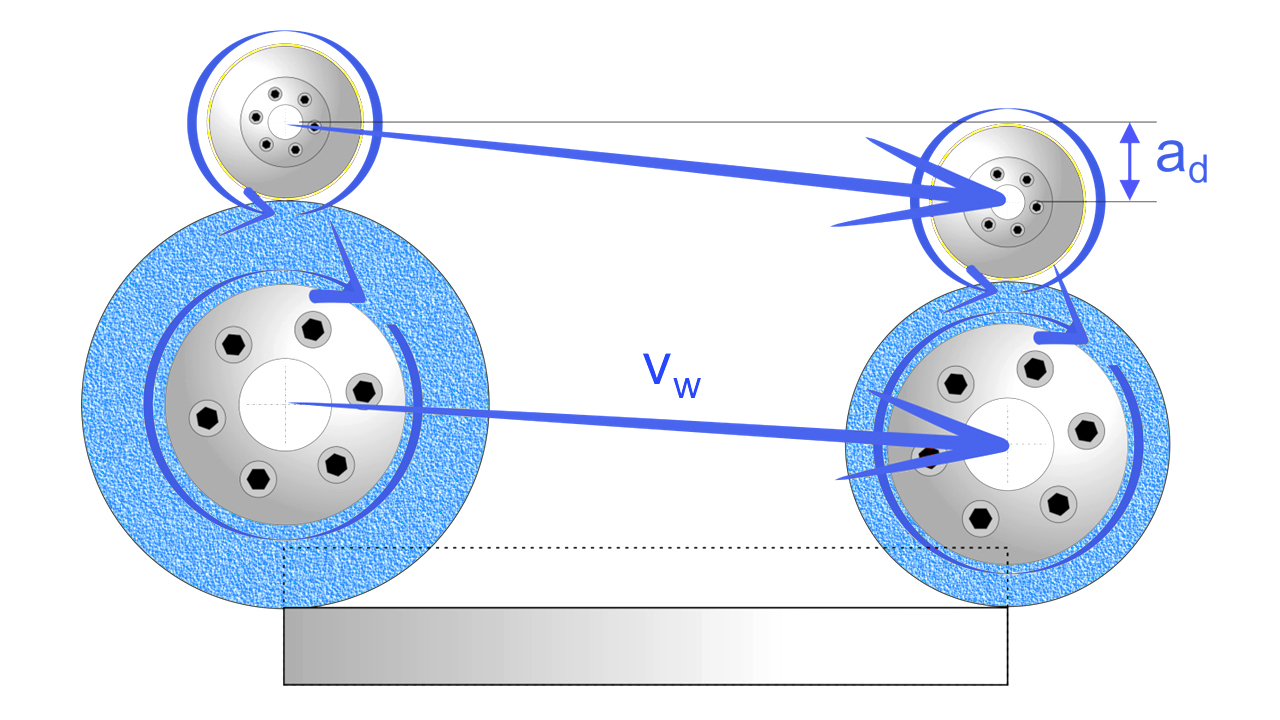

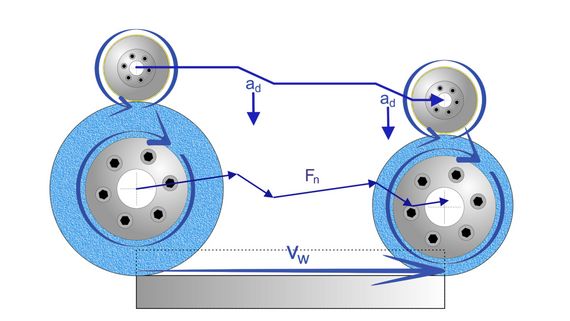

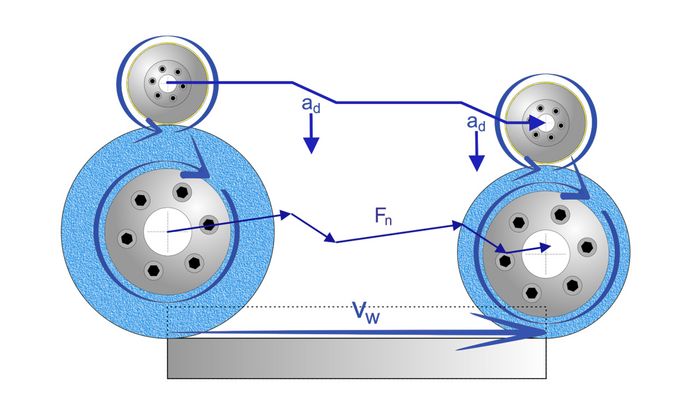

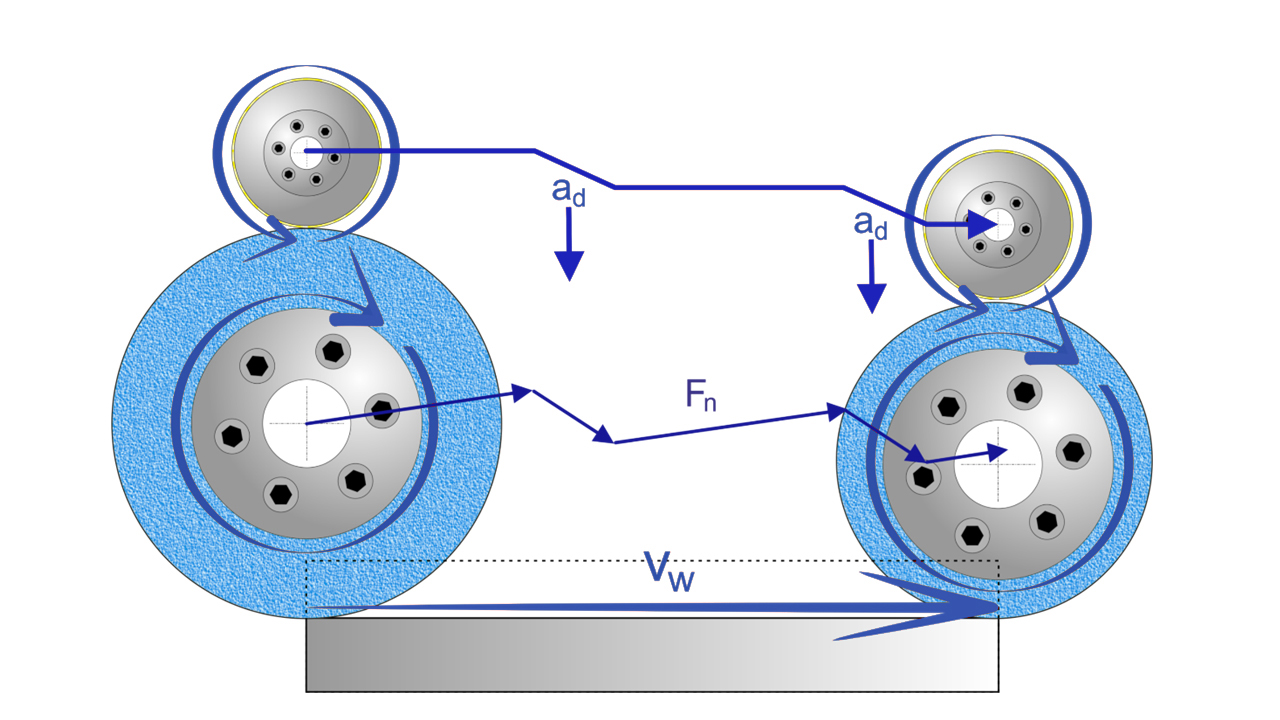

Le sens de rotation de la molette de dressage diamantée par rapport à la meule et le rapport des vitesses qd entre la meule et la molette de dressage diamantée en rotation jouent un rôle important pour la puissance d’enlèvement de matière et la qualité de surface de la pièce à usiner qui en résulte. Les différents sens de rotation sont appelés usinage « en avalant » et « en opposition ». Lors du dressage synchrone, la meule et la molette de dressage diamantée se déplacent dans le même sens au point de contact. Lors du dressage en opposition, la meule et la molette de dressage se déplacent dans des directions opposées au point de contact.

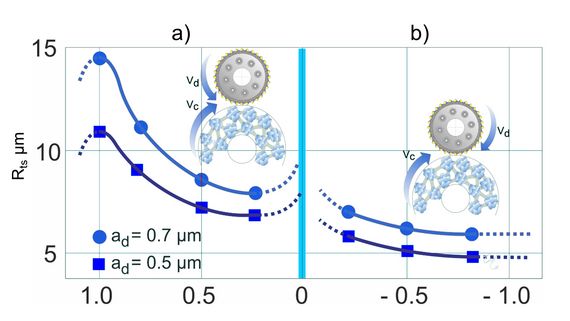

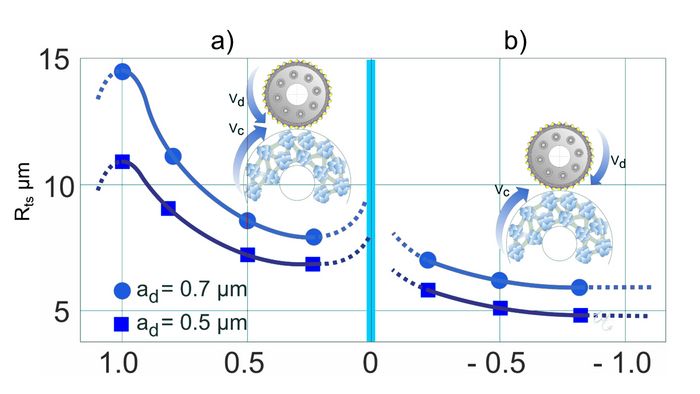

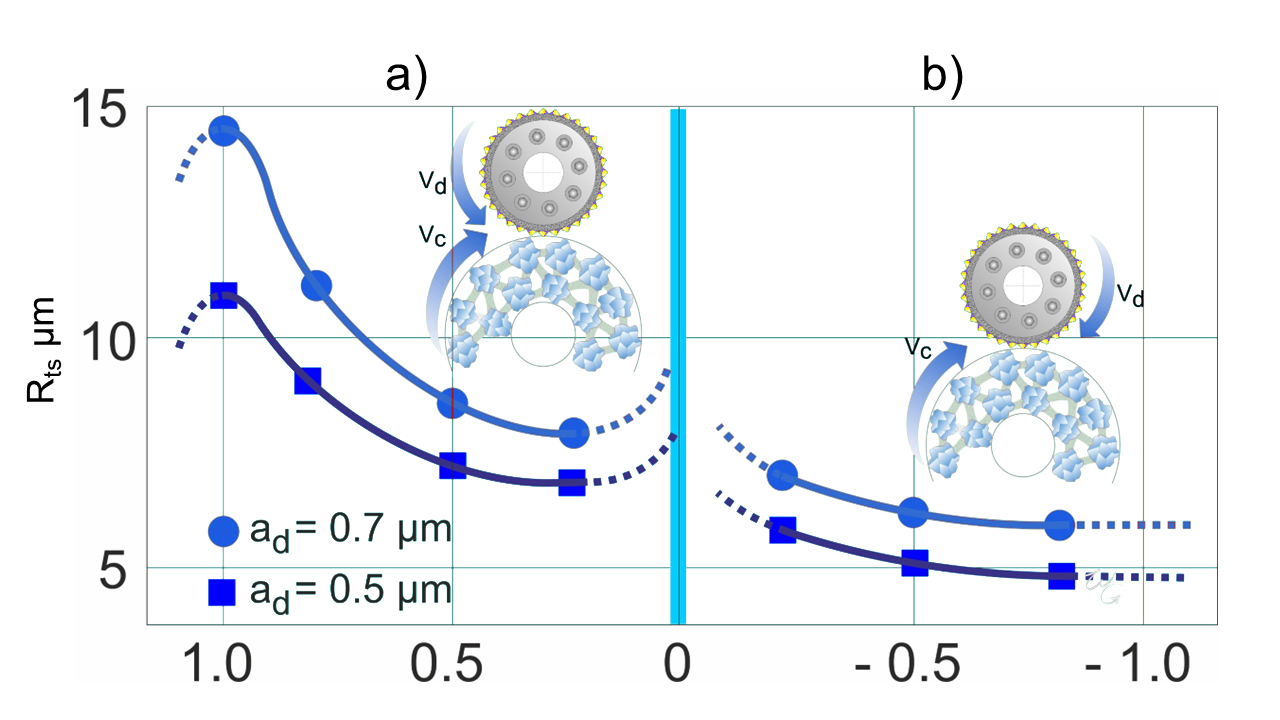

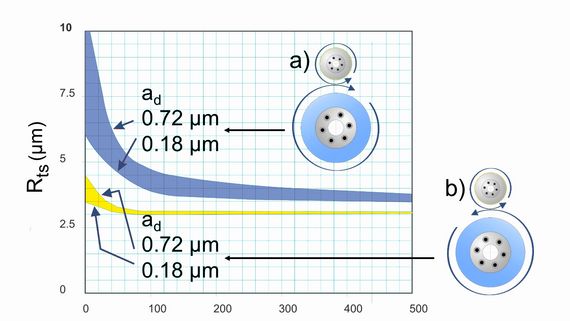

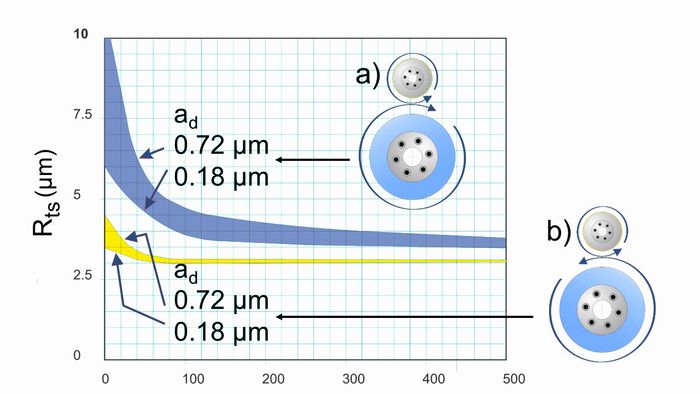

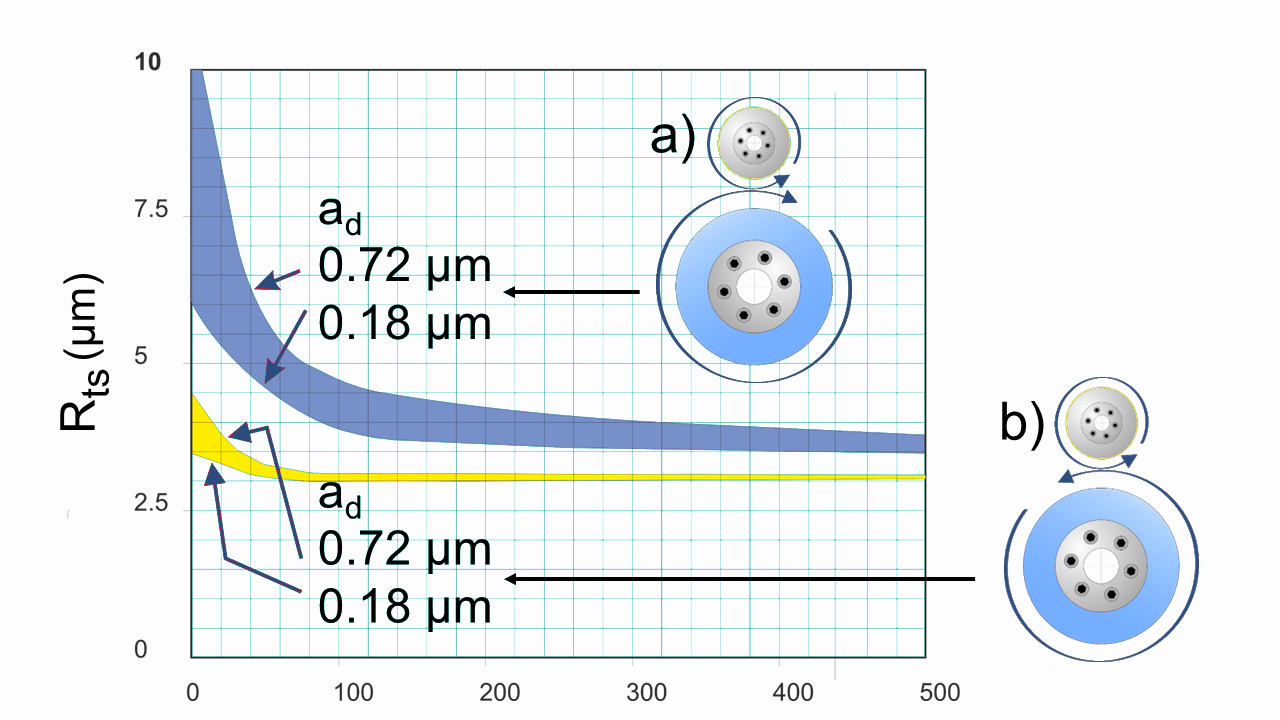

La vitesse relative qd de la meule et de la molette de dressage l’une par rapport à l’autre influence la topographie ou la rugosité de surface de la meule.

Le diagramme montre que le rapport des vitesses qd de la molette de dressage diamantée par rapport à la meule a une grande influence sur la rugosité de surface R ts. Lors du dressage synchrone, la rugosité de surface Rts de la meule est plus grossière que lors du dressage en opposition. Cela s’applique également en cas de différence de profondeur de dressage ad (profondeur de pénétration de la molette de dressage dans la meule). Plus le rapport qd se rapproche de 1, plus la surface de la meule devient rugueuse. Cependant, un rapport des vitesses de qd = 1 endommagerait la molette de dressage diamantée dû au mécanisme d'écrasement qui se produit entre les diamants et la meule. C’est pourquoi un rapport des vitesses qd = vR/vc de 0,8 est recommandé pour le dressage en avalant.

Comme le montre également le graphique, seule une légère variation de la rugosité de surface Rts se produit en cas de modification du rapport des vitesses qdde la meule en mode opposition. De plus, le mode en opposition produit une rugosité de surface de meule beaucoup plus fine que celle produite par l’usinage en avalant. Lors de la rectification, une rugosité supérieure de la surface de la meule est toutefois avantageuse, car cela permet à la meule de fonctionner de manière plus agressive et plus froide et donc de réduire les risques formation de brûlures de rectification sur la pièce à usiner. C'est pourquoi il est recommandé d'opter pour le dressage en avalant, chaque fois que cela est possible.

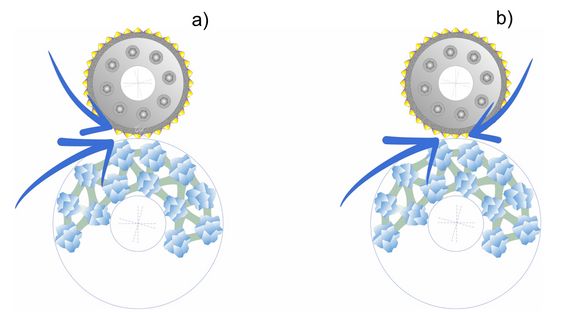

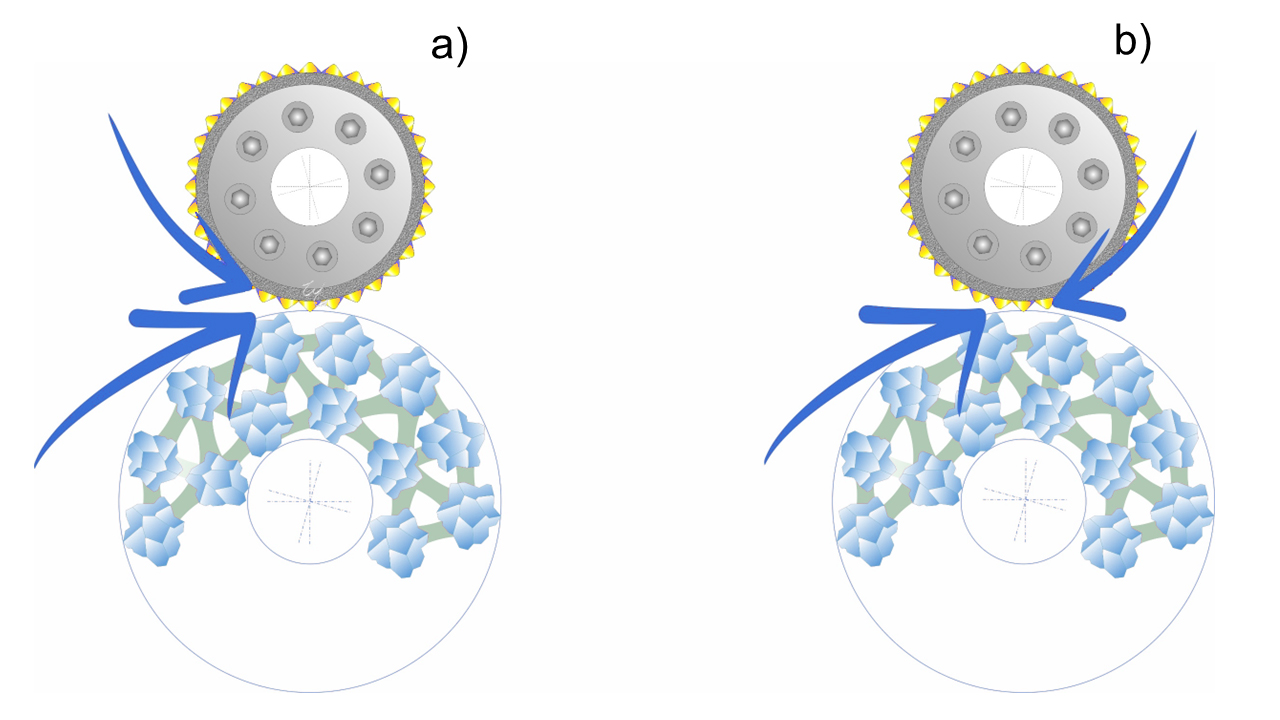

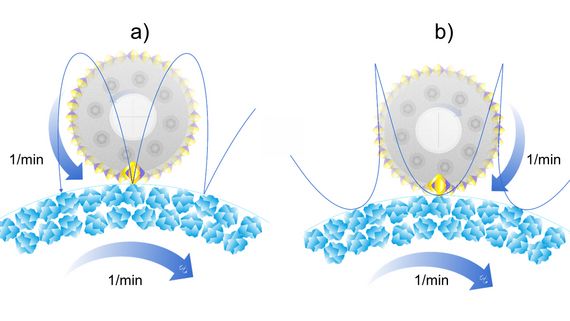

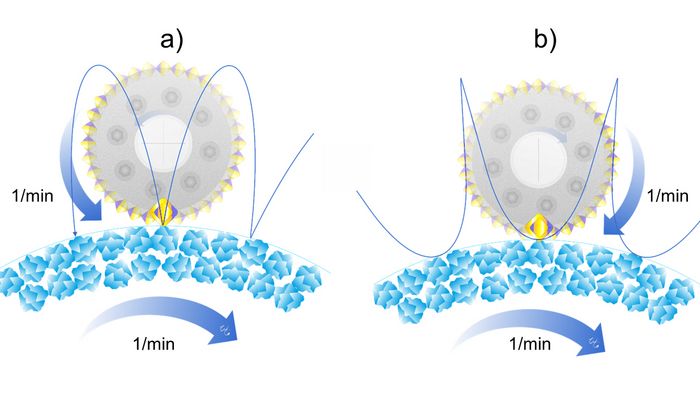

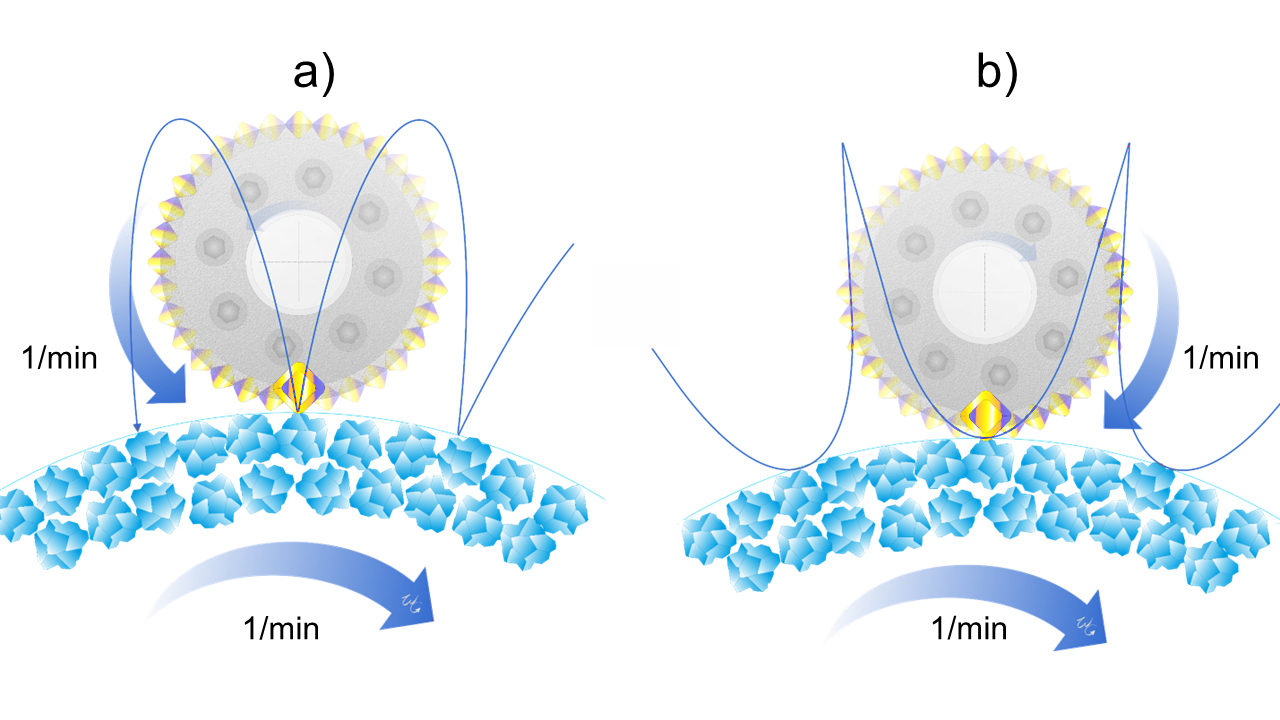

En mode d’usinage en avalant, l’angle de pénétration du diamant est beaucoup plus prononcé que lors de l’usinage « en opposition », ce qui explique la rugosité de surface Rts plus grossière qui en résulte. C’est la raison pour laquelle il est généralement recommandé, dans la mesure du possible, de procéder à l’usinage en avalant. Le dressage en opposition ne doit être utilisé que si les exigences de surface ne peuvent pas être atteintes avec le dressage en avalant ou si l’entraînement de l’unité de dressage est trop faible. Si l’entraînement est trop faible, la meule peut commencer à entraîner le dresseur rotatif et l’accélérer à la vitesse de la meule. Le diagramme suivant montre les deux modes et la trajectoire de dressage théorique d’un diamant individuel sur la périphérie de l’unité de dressage rotatif. À titre d’illustration, un seul diamant a été sélectionné. Cependant, des centaines à des milliers de diamants sont disposés à la périphérie de l’unité de dressage rotatif. Lors du dressage en avalant, le diamant individuel frappe à la verticale sur la meule. Ce « coup de marteau » rend la meule plus tranchante et plus agressive. En revanche, lors du dressage en opposition, la trajectoire de contact d’un seul diamant provoque un « impact glissant » sur la surface de la meule. Ce coup « glissant » permet d’obtenir une surface de la meule plus fine.

L'illustration en haut à gauche illustre l'impact vertical d'un diamant de dressage en mode de dressage en avalant — également appelé « coup de marteau » — sur la meule. L’illustration de droite montre l’impact « glissant » du grain diamanté en usinage en opposition. La durée d'utilisation de la molette diamantée est généralement plus longue en cas d’usinage en avalant par rapport à l’usinage en opposition. Cela est dû aux chemins d’action des grains de diamant individuels. Lors de l’usinage en avalant, les grains diamantés ne sont en contact avec la meule que brièvement. En revanche, dans le cas de l'usinage en opposition, les grains touchent la meule de manière glissante en raison de la trajectoire « inversée » de l'hypocycloïde, ce qui prolonge leur contact. Ces chemins d'action conduisent à un recouvrement plus élevé, ce qui intensifie la contrainte thermique sur les grains diamantés. Le recouvrement plus élevé est également la raison pour laquelle la profondeur d’usinage en opposition est plus faible. Afin de réduire la contrainte thermique, la molette diamantée doit être submergé d’une grande quantité de lubrifiant pendant le processus de dressage.

Formules utiles pour le calcul des paramètres de dressage

Rapport des vitesses qd :décrit le rapport des vitesses périphériques de la meule et de la molette de dressage.

qd = (vitesse périphérique de la molette de dressage en m/s)/(vitesse périphérique de la meule en m/s) = vR/vc = (rapport)

Calcul de la vitesse périphérique en m/s des molettes de dressage et de la meule :

V = (n×d×π)/(1000 ×60)

Calcul des rotations par minute (n) de la molette de dressage ou de la meule sur la base de la vitesse périphérique en m/s (V)

n = (V×1000 ×60)/(d × π)

- V = vitesse périphérique en m/s de la meule ou de la molette de dressage

- d = diamètre en mm de la meule ou de la molette de dressage

- n = rotations/min de la meule ou de la molette de dressage

Paramètres critiques pour l’utilisation des molettes de dressage

Puissance d'entraînement

Étant donné que les rectifieuses cylindriques ne sont pas équipées d’entraînements de dressage aussi puissants que les recifieuses à passe profonde, il est nécessaire de s'assurer que la puissance de l'arbre du moteur de dressage est suffisante.

Profondeur d’avance ad par tour de meule

L’avance de la valeur de dressage par tour de meule a un effet sur la profondeur active Rts de la meule, c’est-à-dire que plus la profondeur d’avance est élevée, plus la profondeur active est grande. Cela ne s’applique toutefois que si le temps d’arrêt n’est pas pris en compte. La profondeur d’avance ad doit idéalement se situer entre 0,5 µm et 1,5 µm par rotation de la meule. La profondeur d’avance maximale ne doit pas dépasser 1,5 µm par rotation de la meule, car des vitesses d’avance trop élevées risque de réduire la durée de vie de la molette de dressage ou même de l’endommager.

Vitesse périphérique de la meule (vc ) pendant le dressage

Pour le dressage, il convient de choisir la même vitesse périphérique de la meule vc que pour la rectification, dans la mesure du possible. Une meule à liant céramique n’est jamais un corps totalement homogène. Le diamètre de la meule peut varier de manière irrégulière si le dressage est effectué à une vitesse inférieure à la vitesse d’utilisation finale. Cette dilatation, même si elle n'est que légère, entraînerait une meule irrégulière, ce qui pourrait causer des problèmes de forme ou de défauts de surface.

Entraînement des dispositifs de dressage à rouleaux diamantés

Les dispositifs de dressage doivent impérativement être équipés d’un entraînement à réglage continu de la vitesse afin de pouvoir adapter de manière ciblée le rapport des vitesses qd et le sens de rotation et de pouvoir influencer la profondeur de rugosité active Rts de la meule à dresser. De plus, il est important que le nombre de tours reste le même, même avec différentes charges.

Tours de déroulement pour les molettes de dressage de profils

Lorsqu’une molette de dressage génère un profil dans une meule, les tours de déroulement (axe horizontal dans le diagramme) doivent être limités dès que la molette a atteint sa profondeur de dressage finale. Si la molette de dressage continue de dresser en position finale, la profondeur active Rts de la meule devient sinon trop lisse, comme illustré ci-dessous. La rugosité de la meule reste élevée à des tours de déroulement faibles, tant en usinage en avalant qu'en usinage en opposition. Au bout de cinquante tours de roulement, la rugosité de surface Rts diminue dans les deux modes. Cette rugosité réduite peut empêcher la meule de rectifier efficacement, ce qui peut entraîner des erreurs de forme dues à une pression de rectification excessive ou provoquer des brûlures de rectification.

Dressage continu lors de la rectification à passe profonde

La rectification avec dressage continu (dressage CD, de l’anglais « Continuous Dressing ») permet d’obtenir les taux d’enlèvement de matière les plus élevés, la meule restant continuellement affûtée et capable de rectifier efficacement. La puissance d’enlèvement élevée a cependant son prix, qui se traduit par une consommation élevée de meules. Pour illustrer cette consommation élevée de meules, nous partons d’une avance de molette diamantée de 0,5 µm par rotation à une vitesse moyenne de meule de 1 640 tr/min à une vitesse périphérique constante vc de 28 m/s :

| 400 mm Nouveau diamètre : | vc = 28 m/s constant | Tr/min = 1337 |

| 275 mm Diamètre final de la meule : | vc = 28 m/s constant | Tr/min = 1945 |

Pour un nombre de tours moyen de 1640 tr/min, la valeur de dressage par minute en mode CD est calculée comme suit : 1 640 x 0,0005 x 2 = 1,65 mm Usure sur le diamètre de la meule en une (1) minute. Une meule de 400 mm avec un diamètre final de 275 mm serait donc consommée en environ 75 minutes ! Pour cette raison, il est recommandé de choisir la profondeur d'usinage aussi faible que possible afin d'optimiser la rentabilité du processus.

Afin de réduire la consommation élevée de meules, les fabricants de machines-outils ont développé le « dressage en cours de processus », en abrégé IPD, de l'anglais In-Process-Dressing. Le dressage IPD ressemble au dressage CD et impose les mêmes exigences à la machine-outil. Contrairement au dressage continu (CD), la molette de dressage n'effectue pas un dressage continu lors de l'IPD, mais seulement de manière périodique, lorsque la meule devient trop émoussée et que les forces normales dépassent un certain niveau prédéfini. Les avantages sont une consommation de meule réduite et une quantité moindre de copeaux et d'abrasifs provenant de la meule.

Conclusion

Les meules de dressage diamantées offrent à l’utilisateur une efficacité élevée et une précision constante lors de l’usinage en série et peuvent être utilisées sur toutes les recifieuses cylindriques et à passe profonde modernes du groupe UNITED GRINDING.

Avez-vous des questions ?

Contactez-nous. Nous restons à votre entière disposition pour vous conseiller.