Outils de dressage rotatifs partie : Molettes de forme

De nos jours, on utilise souvent des outils de dressage diamantés rotatifs pour la rectification en série. Si l’on compare aux outils de dressage verticaux, les molettes de dressage présentent une plus grande constance dans les résultats de dressage en raison de la grande variété de grains diamant. Lisez dans ce blog Motion quels types de molettes de dressage sont différenciés et quelle est l’influence des différents paramètres de réglage sur le résultat de dressage.

Molettes de forme et de profil

Pour les molettes de dressage, on distingue les molettes de forme et les molettes de profil. La désignation de la molette de forme et de la molette de profil est plutôt malencontreuse, car elle entraîne souvent des malentendus. La différence se caractérise comme suit : Les molettes de profil portent déjà le profil fini sur leur circonférence ; les molettes de forme ne doivent former le profil qu’en le suivant. La molette de dressage de forme CNC représente la solution la plus flexible pour la rectification cylindrique et plane, car de nombreuses formes peuvent être créées avec le même outil de dressage. À l’inverse, l’utilisation d’une molette de dressage de profil est plus limitée, car elle ne dispose que d’un seul profil. C’est pourquoi les molettes de dressage de profils conviennent le mieux à la production en grande série dans des secteurs tels que l’automobile, les roulements à billes, l’aéronautique et l’aérospatiale.

Les molettes de dressage de forme CNC sont serties sur leur circonférence d’une série de diamants, qui peuvent être des inserts diamantés naturels, PCD, MCD ou CVD. Aujourd’hui, les diamants CVD sont principalement utilisés pour les molettes de forme, car ils offrent un bon rapport qualité-prix et présentent une forme fondamentale géométrique mieux définie que les diamants naturels. Les diamants sont dotés d’un rayon de rodage précis qui est indiqué dans la commande CNC pour créer le profil correct sur la meule.

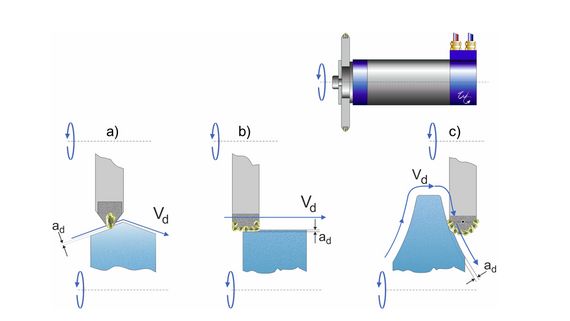

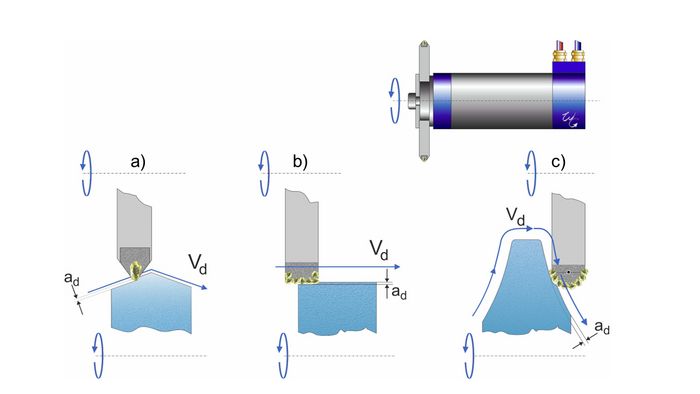

Les molettes de forme CNC génèrent le profil souhaité à l’aide de deux mouvements d’axes synchronisés. Ils sont donc beaucoup plus flexibles que les molettes de profil, mais aussi plus lents lors de l’insertion ou du reprofilage du profil de la meule. Les molettes de forme CNC peuvent présenter différentes garnitures diamant en fonction du profil à dresser.

Paramètres de réglage des molettes de dressage

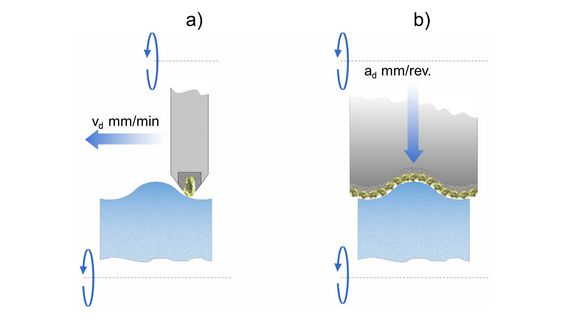

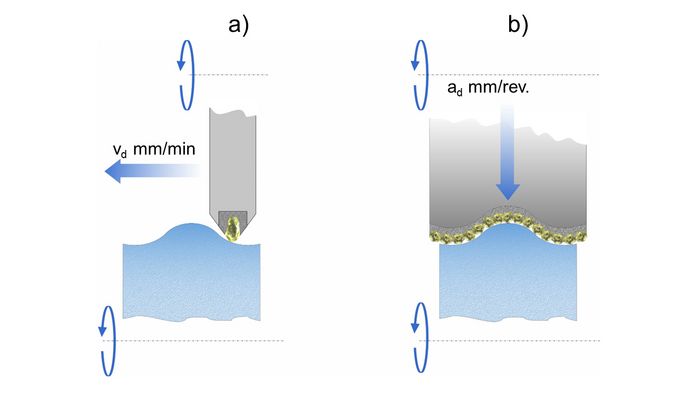

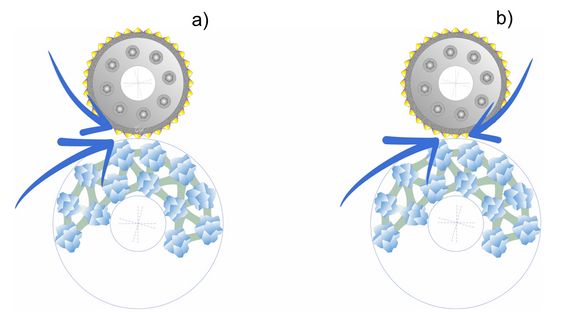

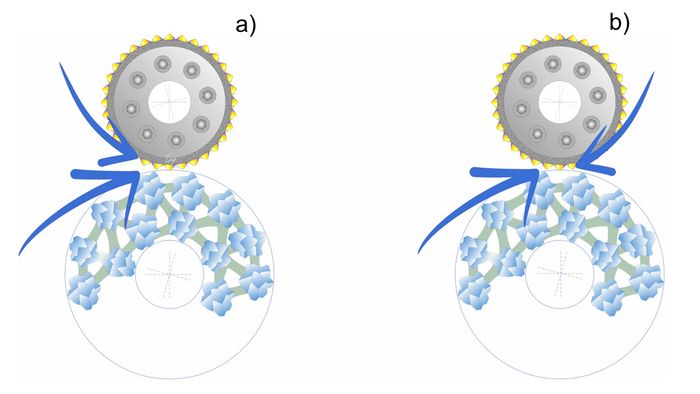

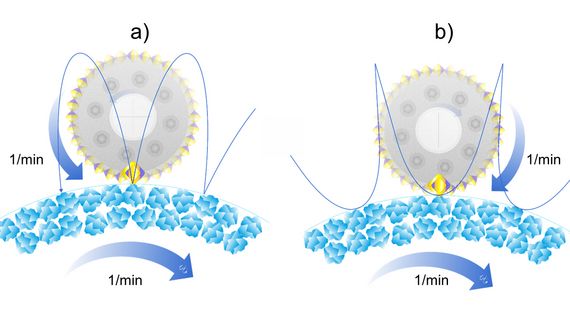

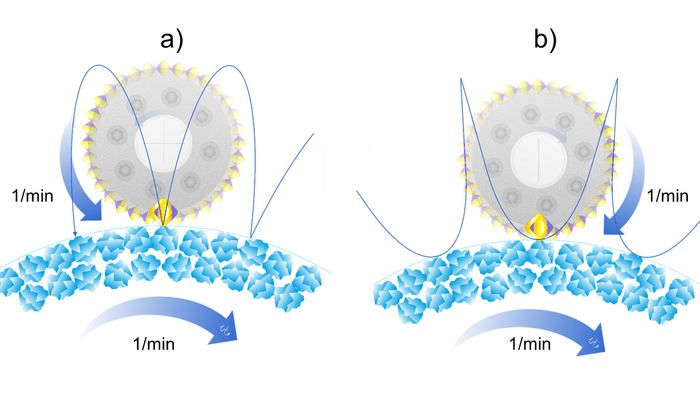

Voici quelques-uns des paramètres de réglage, le plus important étant le sens de rotation de la meule et de la molette de dressage. Il est conseillé de commencer par le dressage synchrone, car dans ce cas, on obtient sur la meule une plus grande profondeur de travail (Rts ), ce qui se traduit par une meilleure coupe.

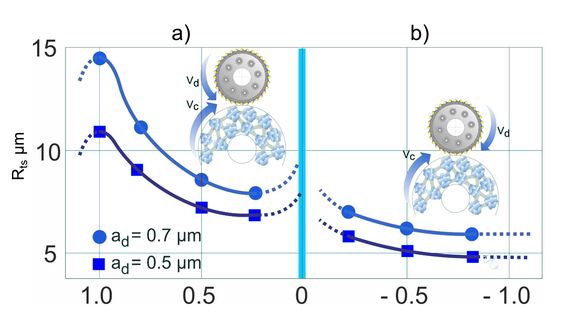

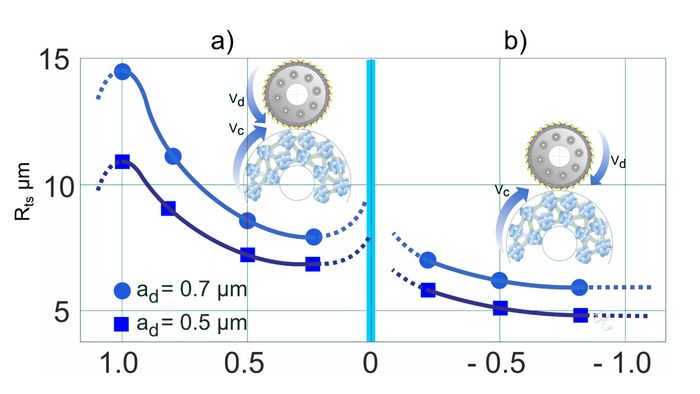

Si l’on compare au dressage en opposition, la rugosité de surface Rts de la meule est plus grossière lors du dressage synchrone. Cette propriété s’applique aussi bien aux molettes de dressage de forme CNC qu’aux molettes de dressage de profil et reste identique même avec différentes profondeurs d’avance ad (profondeur de pénétration de la molette de dressage dans la meule pendant le dressage). Le diagramme montre également comment le rapport des vitesses qd de la molette de dressage diamantée par rapport à la meule se répercute sur la rugosité de surface Rts de la meule.

Plus le rapport des vitesses qd se rapproche de 1, plus la surface Rts de la meule devient rugueuse. Cependant, un rapport des vitesses de qd = 1 endommagerait la molette de dressage diamantée dû au mécanisme de pincement qui se produit entre les diamants et la meule. C’est pourquoi, lors du dressage sychnone, il est recommandé que le rapport des vitesses qd ne dépasse pas 0,8.

En outre, en mode par opposition, seule une légère variation de la rugosité de surface Rts de la meule se produit. Ce mode produit une rugosité de surface nettement plus fine que le mode synchrone. Lors de la rectification, une rugosité de surface plus grossière de la meule est avantageuse, car la meule rectifie de manière plus froide et plus agressive, ce qui réduit le danger de brûlure de rectification.

En mode d’usinage synchrone, l’angle de pénétration du diamant est beaucoup plus prononcé que lors de l’usinage « en opposition », ce qui explique la rugosité de surface plus grossière de la meule. C’est pourquoi il est généralement recommandé, si possible, de procéder à l’usinage synchrone. Le dressage « par opposition » ne doit avoir lieu que si les exigences de surface ne sont pas atteintes avec le dressage synchrone. La principale différence réside dans l’influence d’un seul diamant théorique lors du dressage. En réalité, d’innombrables diamants agissent sur la meule par « coups de marteau ». Cependant, la tendance à rendre la meule plus rugueuse lors du dressage synchrone reste la même, qu’il s’agisse d’un seul diamant ou de nombreux diamants dans l’insert.

Lors du dressage synchrone, le diamant individuel frappe à la verticale sur la meule. Ce « coup de marteau » rend la meule plus tranchante et plus agressive. En revanche, lors du dressage en sens inverse, la trajectoire de contact d’un seul diamant provoque un « coup de frottement » sur la surface de la meule. Cette frappe « striante » permet d’obtenir une surface de la meule plus fine.

Formules de calcul des paramètres de dressage

Rapport de vitesse qd: décrit le rapport des vitesses périphériques de la meule et de la molette de dressage.

qd = (vitesse périphérique de la molette de dressage en m/s)/(vitesse périphérique de la meule en m/s) = vR/vc = (rapport)

Calcul de la vitesse périphérique en m/s des molettes de dressage et de la meule :

v = (n × d × π)/(1000 × 60)

Calcul des rotations par minute (n) de la molette de dressage ou de la meule sur la base de la vitesse périphérique en m/s (V)

n = (V × 1000 × 60)/(d × π)

- V = vitesse périphérique en m/s de la meule ou de la molette de dressage

- d = diamètre en mm de la meule ou de la molette de dressage

- n = rotations/min de la meule ou de la molette de dressage

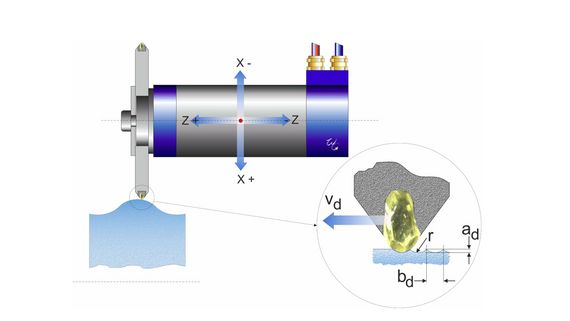

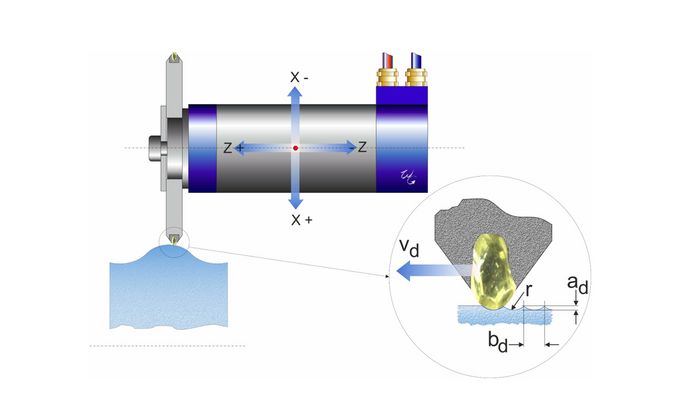

Pour effectuer le calcul exact de l’avance de dressage, la formule suivante peut être appliquée :

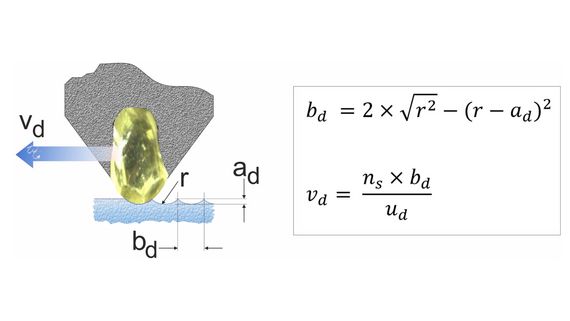

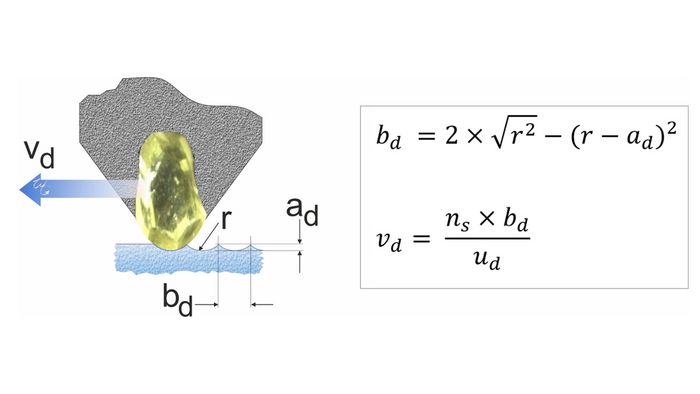

Comme pour le dressage avec des diamants monograin, l’avance de dressage v d se calcule une fois la largeur active bd.déduite.

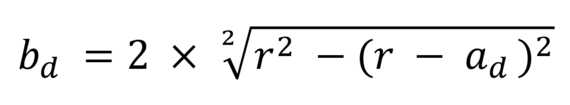

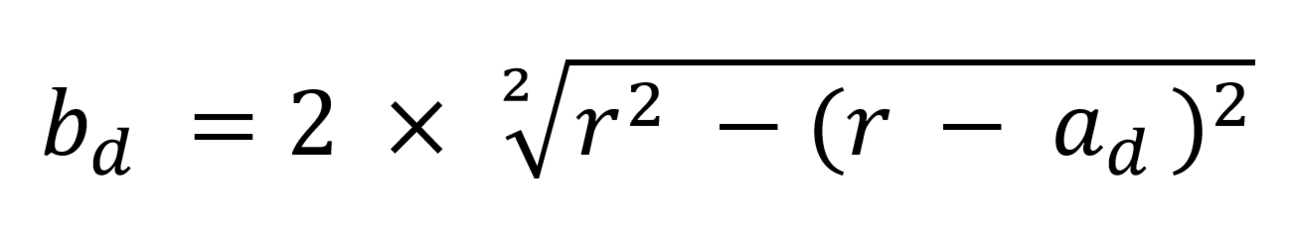

La largeur active bd est une fonction du rayon r sur le pourtour de la molette de forme et de profondeur d’avance ad.

Vd = (ns × bd )/ud

- ad = profondeur d’avance de la molette de forme par dépassement (mm)

- bd = largeur active du rouleau (mm)

- ns = rotations/min meule (min -1)

- ud = taux de recouvrement (rapport, généralement entre 4 et 6)

- vd = Avance de dressage (mm/min)

Pour les meules en corindon à liant céramique, la profondeur d’avance ad par dépassement doit être de 20 µm maximum pour les courses de dressage d’ébauche. Pour les courses de dressage de finition, la profondeur d’avance par dépassement doit être limitée à 10 µm.

Pour les meules CBN à liant céramique, la profondeur d’avance ad ne doit pas dépasser 3 µm par dépassement.

Conclusion:

Les molettes de forme CNC offrent à l’utilisateur une grande flexibilité et s’utilisent sur toutes les rectifieuses planes et cylindriques modernes du groupe UNITED GRINDING. Si l’on compare aux outils de dressage verticaux, les molettes de forme CNC présentent l’avantage de pouvoir mieux contrôler le processus de dressage et d’offrir des valeurs de dressage plus constantes.

Avez-vous des questions?

Contactez-nous. Nous restons à votre entière disposition pour vous conseiller.