Pour les coupes profondes, une rectifieuse est souvent plus efficace qu’une fraiseuse CNC

Dans le passé, ce qui comptait le plus pour une fraiseuse ou une rectifieuse CNC était le temps d'usinage. Aujourd’hui, l'accent est également mis sur l'amélioration de la qualité et de la flexibilité de l’usinage. Surtout lorsqu'il s'agit de décider entre une fraiseuse ou une rectifieuse CNC pour des profondeurs de coupe élevées et des taux d'enlèvement de matière plus importants.

Dans le passé, le fraisage et le tournage étaient utilisés pour obtenir des taux d'enlèvement de matière plus élevés. Pour les travaux de précision, comme la finition, la rectification était la solution privilégiée. Pour la production de nombreuses pièces, les fraiseuses CNC étaient utilisées pour les pièces « grossières » et la rectifieuse était utilisée lorsqu'une surface plus fine était nécessaire. L’industrie aérospatiale a ensuite introduit des matériaux plus durs, ce qui a rendu l’avantage en termes de vitesse du fraisage et du tournage moins important. Les propriétés des matériaux permettent aux pièces de résister à des environnements extrêmes, mais les rendent difficiles à usiner. Il y a quelques années encore, cela provoquait des problèmes de bavures et de qualité constante des pièces. En outre, les outils d'usinage des matériaux durs devaient être remplacés fréquemment.

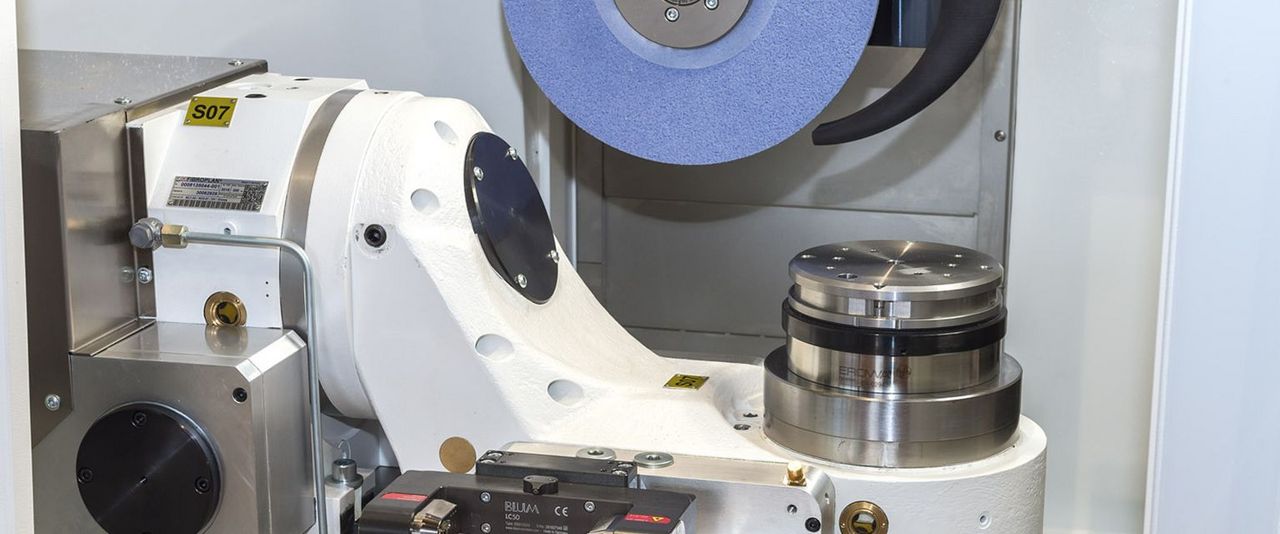

Heureusement, la technologie des machines et la collecte de données ont fait des progrès technologiques considérables. En effet, de nos jours, les rectifieuses planes et de profils peuvent fraiser, percer, rectifier et ébavurer en une seule prise de pièce. Aujourd'hui, les ingénieurs analysent les variables clés pour améliorer les processus, la qualité des produits et la productivité.

Regardons comment la rectification en passe profonde et d’autres innovations dans le domaine de la technique de rectification ont créé une approche plus efficace des coupes profondes que l’utilisation d’une fraiseuse CNC.

Amélioration de 40 % du temps de cycle de rectification en passe profonde

Les fabricants de machines ont suivi une approche « One-in-One » dans la conception technologie de leurs machines. Ils ont donc ajouté des fonctions qui simplifient la programmation des machines, réduisent le nombre de changements dans le flux de travail, permettent de combiner les processus et augmentent la valeur ajoutée par opération. De nombreuses rectifieuses disposent aujourd’hui de changeurs de meules automatiques intégrés et d’unités de dressage qui permettent de réaliser plusieurs processus de rectification en une seule prise de pièce.

Quel est l'avantage majeur de la rectification à passe profonde avec dressage continu ? Le processus fastidieux de fraisage, de traitement thermique, d'ébavurage et de finition est éliminé grâce à la combinaison de ces applications en une seule opération. Dans certains cas, la rectification en passe profonde est jusqu’à 40 % plus rapide que les autres procédés en termes de temps de cycle, tout en offrant une meilleure qualité de surface. Si la rectification est toujours nécessaire après une opération de tournage ou de fraisage, pourquoi ne pas simplement rectifier dès le départ ?

Rectification vs. Fraisage : Les avantages

La rectification en passe profonde est très utilisée en raison du taux d’enlèvement de matière élevé. Celle-ci devient de plus en plus importante, car de nombreuses industries utilisent des matériaux plus durs pour des pièces de meilleure qualité. Alors que les procédés classiques de rectification pendulaire enlèvent de petites quantités de matière à des vitesses d'avance d'environ 5 000 mm/min, une seule passe pour la rectification à passe profonde est de l'ordre de 50 à 500 mm/min pour des profondeurs de coupe de 0,25 mm à 35 mm ou plus.

L'avance lente utilise une plus grande profondeur de coupe et une vitesse d'avance plus lente, ce qui n'est pas comparable au fraisage pour les matériaux plus durs. La coupe plus profonde de la meule implique une force élevée, mais la faible vitesse d’avance contribue à prolonger la durée de vie de la meule et à améliorer son rendement.

Pour ne citer que quelques avantages de la rectification à passe profonde :

- Le fraisage a de nombreux points communs avec la rectification. Si le personnel d’atelier connaît bien les machines de fraisage CNC, il se familiarisera très rapidement avec la rectification.

- La faible vitesse d’avance offre un meilleur contrôle, ce qui permet d’obtenir des tolérances plus strictes et des formes géométriques plus complexes, même avec des matériaux plus durs. La faible vitesse d’avance réduit également les déchets, ce qui est important pour les matériaux coûteux.

- L'amélioration des grains et des liaisons dans les meules permet d'offrir des performances plus efficaces, y compris une finition plus fine.

- Le dressage continu des meules maintient les températures sous contrôle et une meule affûtée. Cela permet de réaliser des coupes plus longues, ce qui réduit les temps de cycle et augmente l’efficacité. Le dressage continu permet également de réduire l’usure de la machine et de prolonger la durée de vie de la meule. Le coût de l’équipement de l’outil ne représente qu’une fraction par rapport à celui d’une fraiseuse CNC.

Les nouveaux matériaux de la meule augmentent l’efficacité

La rectification à passe profonde existe déjà depuis de nombreuses années. Cependant, les progrès réalisés dans le domaine de la fixation des meules et de la technologie des grains ont permis à cette technologie de rectification d'atteindre un niveau supérieur d'enlèvement de matière et de productivité. Des grains céramiques fabriqués artificiellement qui restent aiguisés plus longtemps et des liants pour meules qui maintiennent les grains plus solidement en cas de porosité plus élevée, ont contribué à cette évolution :

- Le dressage intermittent prolonge la durée de vie de la meule et l’efficacité de l’entraînement.

- Durée de vie de la machine prolongée.

- La meule peut être utilisée sur des machines CNC moins coûteuses.

Le passage du fraisage à la rectification peut s’avérer judicieux

Selon un rapport de Norton, les fabricants qui choisissent les meules et le liquide de refroidissement adaptés réalisent des économies considérables. Le rapport indique que les abrasifs ne représentent que 3 % d’un budget de fabrication type, tandis que les machines, la main-d'oeuvre et les frais généraux constituent 80 % de ce budget. Les économies de coûts réalisées grâce à un processus de rectification en passe profonde pourraient largement justifier les dépenses.

Pensez-vous que la rectification offre une meilleure solution pour un taux d’enlèvement de matière élevé que votre fraiseuse CNC ou votre dispositif de tournage ? Nous restons à votre entière disposition pour vous conseiller.