Tirer profit d’une technologie de rectification éprouvée

Les sous-traitants doivent aussi pouvoir se reposer sur des technologies, des machines et des procédés. C’est la condition préalable requise pour une fabrication hautement précise et sûre de pièces individuelles et composants en petites séries. La société de sous-traitance Ingold Tools AG à Inkwill fait donc confiance aux machines à rectifier cylindriques CNC de STUDER pour la rectification de haute précision.

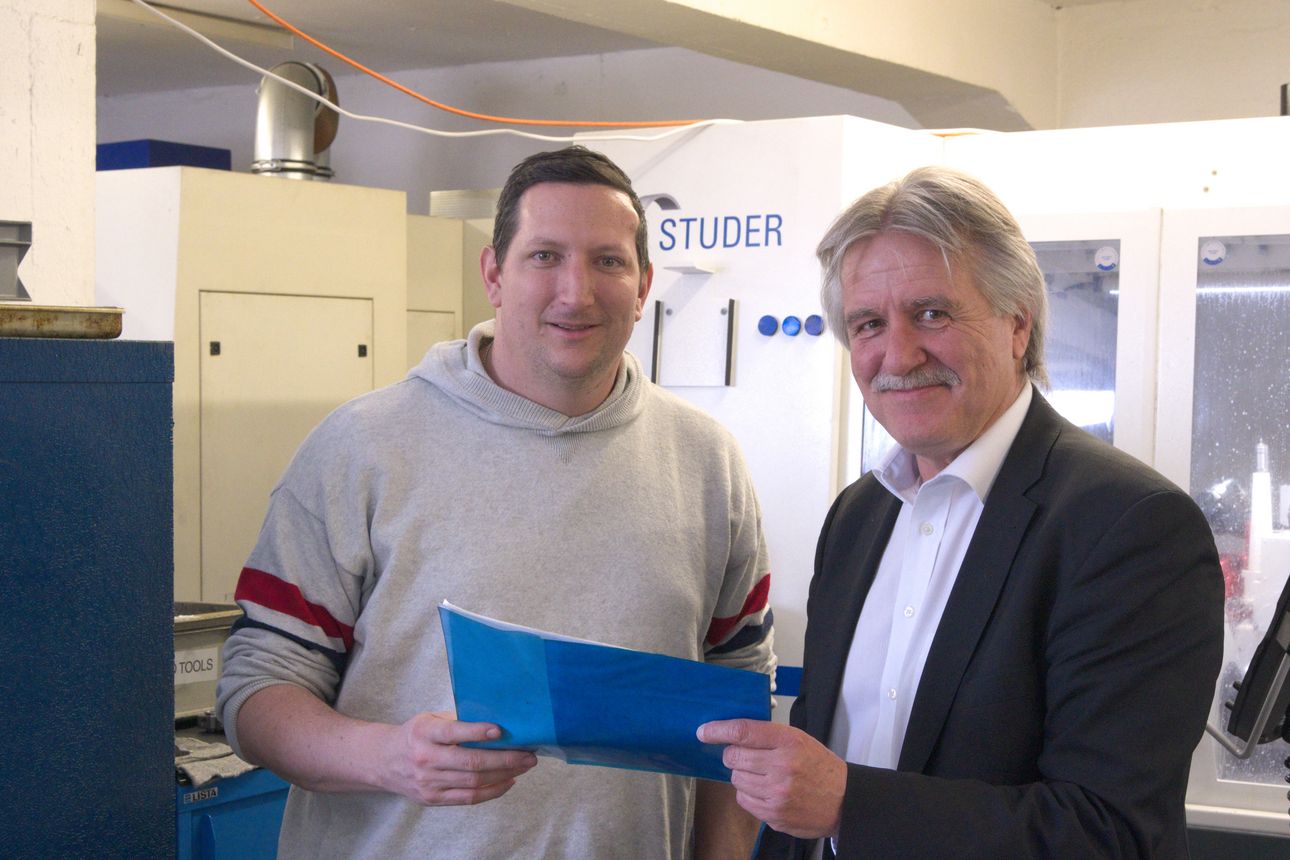

Christoph Jenzer, directeur chez Ingold Tools à Inkwil, n’est pas peu fier d’annoncer que ses spécialistes de la fabrication font depuis de nombreuses années du très bon travail avec les machines à rectifier cylindriques de STUDER. « Même sur une rectifieuse encore entraînée par des courroies, un modèle qui pourrait appartenir à un musée, nos techniciens pouvaient usiner des pièces avec une excellente précision de circularité et une haute qualité de surface. La qualité extraordinaire des rectifieuses STUDER nous impressionne ainsi déjà depuis des années. » Pour Christoph Jenzer, une technique sûre est indispensable, et il investit à nouveau dans des rectifieuses qui ont fait leurs preuves. « Depuis toujours, la qualité d’une rectifieuse est décisive pour une plateforme de travail stable et complètement sûre. Nous achetons exclusivement des rectifieuses qui sont éprouvées depuis quelques années. C’est également très profitable sur le plan économique », explique-t-il. Après des investissements annuels commencés en 2014, le site de production d’Inkwil compte désormais huit machines à rectifier cylindriques CNC de STUDER.

La force d’un programme complet

La préférence de Christoph Jenzer pour les machines à rectifier cylindriques de STUDER à Thoune s’explique aussi par la grande diversité de variantes dans le programme de ce fabricant. « Nous trouvons toujours dans la gamme STUDER la machine adaptée aux composants à fabriquer », ajoute-t-il. Ainsi, les sous-traitants usinent désormais des pièces d’environ 10 mm à 450 mm de diamètre et 1 600 mm de longueur sur les machines STUDER S21, S31, S33, S40 et S41. Toutes les machines ont d’abord fait l’objet d’une révision complète par le service correspondant de la société STUDER. Sur certaines machines, les possibilités d’usinage ont été étendues. Cela concerne par exemple une machine à rectifier cylindrique S21, sur laquelle la rectification cylindrique intérieure et la rectification de filets ainsi que la mesure en cours de processus ont été ajoutées pour la rectification adaptative. Comme le souligne Christoph Jenzer, le fabricant a toujours apporté un soutien complet aux révisions en proposant un service qualifié et des pièces de rechange disponibles à court terme. Claudio Delmenico, responsable régional des ventes chez STUDER, déclare à ce sujet : « Même pour les rectifieuses déjà éprouvées depuis longtemps, nous veillons à ce que les entreprises de fabrication profitent des avantages de notre technologie. Ceci concerne le conseil, le service après-vente, les informations techniques et les pièces de rechange, et pas seulement pour la technologie d’entraînement et la mécanique que nous avons développées, mais aussi la technique de commande et les logiciels. » Christoph Jenzer confirme d’ailleurs que le service après-vente de STUDER travaille de manière très fiable et fait preuve d’une grande adaptabilité. Un contact avec des interlocuteurs compétents est établi rapidement, on reçoit des informations qualifiées pour pouvoir continuer à rectifier de façon sûre et fiable sur des machines éprouvées.

Au µm près

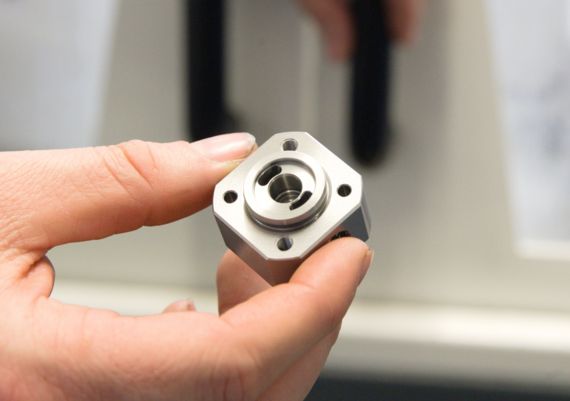

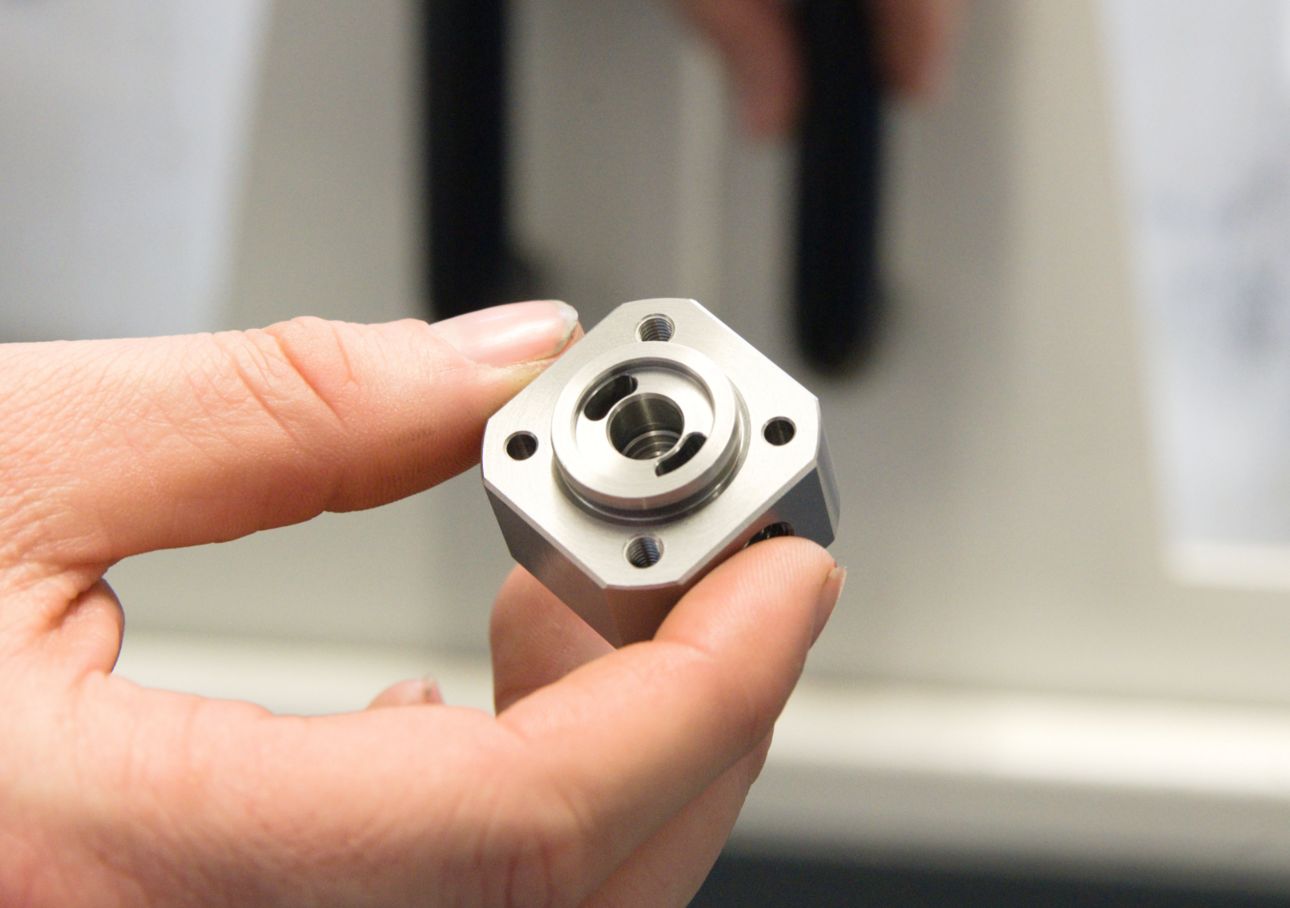

En conjonction avec le savoir-faire, fruit d’une longue expérience, les techniciens de la fabrication de chez Ingold Tools parviennent à usiner avec une très grande précision sur des rectifieuses CNC éprouvées. Christoph Jenzer prend pour exemple les chapeaux de palier pour électrobroches pour l’usinage à grande vitesse. Ils sont d’abord tournés et fraisés, avant d’être usinés par rectification cylindrique avec une précision de 2 µm au niveau de la position, de la forme cylindrique et des dimensions des diamètres intérieurs et extérieurs. Christoph Jenzer précise d’ailleurs : « en matière de rectification, l’usinage initial est décisif pour atteindre la précision exigée. De préférence, nous usinons les pièces complexes in situ depuis l’ébauche jusqu’à la pièce finie de haute précision. Nous nous positionnons ainsi clairement comme des partenaires compétents pour la fabrication de précision auprès de nos mandants. » Sur certains composants, les spécialistes d’Inkwil parviennent même à rectifier jusqu’à la haute brillance. Grâce à ces performances exceptionnelles, Ingold Tools AG s’est entre-temps parfaitement établie dans plusieurs branches, dont la technique d’entraînement, la construction de machines et de machines spéciales, l’hydraulique et la technique de serrage. Pour cette dernière, Ingold Tools produit par exemple des mâchoires de segments standardisées et individuelles pour une multitude de mandrins de serrage à commande mécanique et hydraulique de nombreux fabricants. Christoph Jenzer prend pour exemple d’un usinage particulièrement complexe, réalisé sans aucun problème par ses techniciens, un piston de commande à revêtement en résine de synthèse. « Pour fabriquer avec une précision d’environ 2 µm le diamètre et la forme du cylindre, nous avons d’abord fraisé et percé l’ébauche, après un usinage initial, puis appliqué un revêtement de résine de synthèse par une entreprise partenaire pour enfin rectifier les diamètres extérieurs et intérieurs sur nos rectifieuses CNC éprouvées. »

Augmenter les capacités

Pour asseoir son image de marque dans la branche et étendre sa capacité en matière d’usinage de haute précision, Christoph Jenzer a investi en plus dans une machine à rectifier cylindrique CNC de STUDER. Une rectifieuse cylindrique universelle S41 éprouvée et révisée, équipée d’une poupée porte-meule pivotante et de quatre broches de rectification. « Cette machine nous permet de réduire le temps de passage et d’accroître notre flexibilité. Sur cette machine, nous pouvons effectuer une rectification complète avec un seul serrage », explique Christoph Jenzer concernant son investissement. Il a pu compter cette fois encore du soutien des techniciens de service de STUDER, ce qui est devenu pour lui presque une évidence. « Jusqu’à présent, notre impression a été excellente. C’est pourquoi nous allons continuer notre collaboration avec STUDER. Pour un sous-traitant qui doit travailler continuellement de manière productive et économique, pour qui tout arrêt de machine est inconcevable, les machines de STUDER constituent la solution idéale », renchérit Christoph Jenzer. En outre, les spécialistes de chez Ingold Tools sont familiarisés avec les interfaces de commande et de programmation de ces rectifieuses CNC. C’est un avantage supplémentaire. Les opérateurs peuvent sans problème passer d’une machine à une autre pendant le travail. « Pourquoi devrais-je faire appel à un autre fabricant avec un concept inconnu », s’interroge Christoph Jenzer, de manière plutôt rhétorique. Pour toutes ces raisons, l’achat d’une neuvième machine est déjà planifié.

Connu pour sa précision

Fondée en 1946 comme fournisseur de l’industrie des machines, la société Ingold Tools AG a commencé par produire surtout des outils de poinçonnage, des calibres, des dispositifs, des buses d’injection et autres composants spéciaux de machines et de roulements. En 1974, la société Osterwalder AG, Lyss, a repris l’entreprise, l’a transformée en société anonyme et l’a gérée comme une filiale indépendante jusqu’en 1992. Depuis, la société Ingold Tools AG est à nouveau indépendante et autonome avec environ 30 employés très qualifiés et expérimentés. Parmi les compétences clés de la société, on trouve le tournage, le fraisage, le perçage, la rectification cylindrique, intérieure et extérieure, la rectification plane, le taraudage et le rodage, le montage de groupes constitutifs, le sablage et le polissage ainsi que l’inscription au laser. Sur des machines modernes, par exemple des centres de tournage-fraisage multi-axes entièrement automatisés, la société fabrique des pièces complexes en acier, en métaux non ferreux et en métaux légers ainsi qu’en matières plastiques, avec une grande précision et une grande flexibilité, dans des délais courts et de manière individuelle, selon des plans et des données 3D. La société est certifiée ISO 9001 et 14001. Sur demande, les composants sont reconstruits et fabriqués selon des modèles de données 3D. Des sous-entreprises prennent en charge en tant que partenaires les traitements thermiques et les revêtements de surfaces.