Utensili di ravvivatura rotativi Parte 2: Rulli diamantati

Nella rettifica di profili, la precisione della forma e del profilo dipende direttamente dalla geometria delle mole ravvivate. Negli anni Sessanta sono stati sviluppati rulli di ravvivatura diamantati rotativi per garantire la precisione del profilo di mole e pezzi nella produzione in grandi serie. Tuttavia, il lavoro di sviluppo non si è limitato ai soli ravvivatori rotativi, ma ha incluso l'intero sistema: macchina utensile e unità di ravvivatura.

Scoprite in questo Motion Blog i diversi tipi di rulli di ravvivatura diamantati e i parametri più importanti per il loro impiego.

Rulli di ravvivatura diamantati a deposizione diretta o in negativo dei diamanti

I rulli di ravvivatura profilati si distinguono in due gruppi principali:

- Rulli diamantati a deposizione in negativo: I diamanti vengono inseriti in uno stampo negativo che viene successivamente distrutto.

- Rulli diamantati a deposizione diretta: In questo processo si applica uno strato di diamanti direttamente su un corpo portante in acciaio lavorato con precisione.

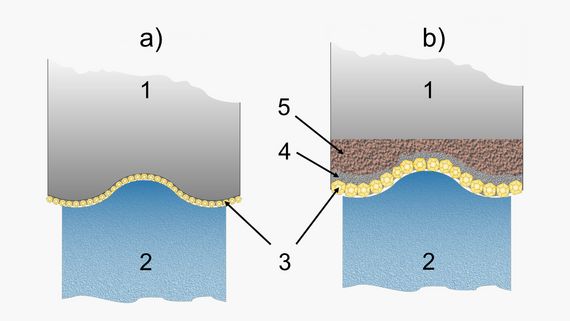

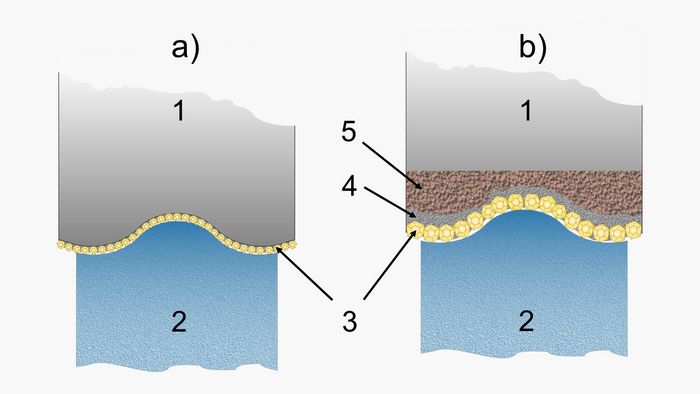

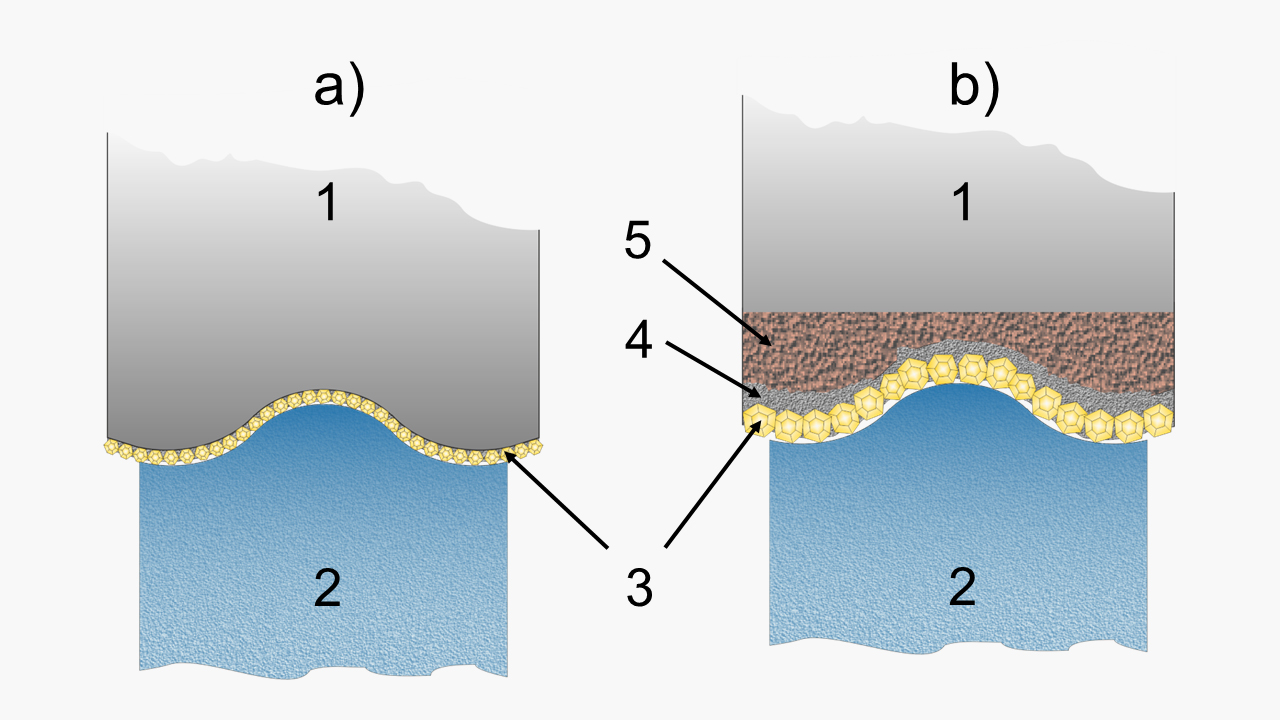

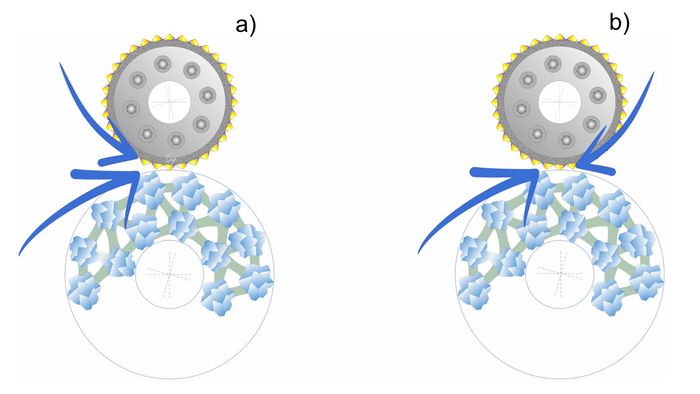

La figura seguente illustra la differenza tra i due processi. Sul lato sinistro si vede il ravvivatore a deposizione diretta dei diamanti, un corpo in acciaio con lo stampo finale del pezzo meno lo spessore dei grani diamantati. Sul lato destro si trova il ravvivatore a deposizione in negativo dei diamanti, noto anche come processo inverso, con un design più complesso e grani di diamante più grandi. Questo articolo si concentra sui rulli diamantati a deposizione in negativo, che sono più adatti per le lavorazioni di precisione. I rulli diamantati a deposizione diretta dei diamanti hanno la loro validità nella costruzione di prototipi, ma sono meno adatti alla produzione in serie.

Il processo più rilevante per l'alta precisione è a deposizione in negativo, detta anche processo inverso, che a sua volta può essere suddiviso in tre sottoprocessi:

1. Rulli di ravvivatura diamantati a deposizione monostrato in negativo con diamanti disposti in modo casuale

Il primo passo è la produzione di uno stampo di precisione, di solito in alluminio o, meno frequentemente, in grafite. Con un tornio CNC ad alta precisione, il profilo viene lavorato in modo che corrisponda – in senso opposto – alle dimensioni finali del rullo di ravvivatura diamantato. l'utensile da tornio è dotato di un tagliente diamantato che presenta un raggio lappato e misurato con precisione. Dopo la tornitura del profilo, lo stampo viene rivestito con un singolo strato di diamanti, sistemati in modo sparso o incastonati manualmente. Successivamente, i diamanti vengono rivestiti galvanicamente con uno spesso strato di nichel. Una boccola in acciaio viene posizionata concentricamente rispetto al diametro di riferimento dello stampo in alluminio e lo spazio rimanente tra lo strato di nichel e la boccola in acciaio viene fuso con una parte di resina sintetica. Infine, in questo processo lo stampo in alluminio viene distrutto.

Questo processo consente di realizzare rulli di ravvivatura molto precisi, poiché tutti i diamanti si trovano sul "piano di rotazione" esterno dello stampo negativo (matrice) lavorato ad alta precisione. I diamanti non risultano incollati sul lato interno della matrice, ma vengono inizialmente tenuti in posizione grazie alla forza centrifuga. Questo processo garantisce un'elevata densità di diamante, consente angoli di profilo e raggi minimi e richiede una lappatura minima o nulla per la precisione finale. Questi rulli di ravvivatura richiedono un investimento considerevole, che tuttavia si ripaga in termini di elevata durata e precisione degli utensili. Tra i tipi qui descritti, il rullo di ravvivatura con grani diamantati a disposizione (distribuzione) casuale è l'utensile di ravvivatura più preciso.

2. Rulli di ravvivatura a deposizione in negativo con diamanti posizionati a mano

In questo caso, i diamanti non vengono posizionati in modo casuale nello stampo negativo, bensì inseriti a mano secondo uno schema predefinito. Prima del processo di galvanizzazione, i singoli grani di diamante vengono incollati in posizioni precise e predefinite. Questo metodo consente di determinare in anticipo la densità dei diamanti, in modo da controllare la sovrapposizione degli stessi sui rulli ravvivatori diamantati conici o sui rulli ravvivatori utilizzati per la rettifica di spallamenti. In questo modo la mola non viene ravvivata troppo finemente in nessun punto, riducendo notevolmente il rischio di bruciature. Inoltre, le aree critiche che si usurano più rapidamente possono essere rinforzate utilizzando diamanti più grandi. Inoltre, i rulli di ravvivatura con diamanti depositati a mano possono essere dotati di rinforzi dei bordi, ad esempio inserendo barre CVD in aree del rullo di ravvivatura che si usurano più rapidamente.

3. Legante metallico sinterizzato (processo di infiltrazione)

Questi rulli di ravvivatura sono realizzati mediante infiltrazione di metallo liquido caldo e un successivo processo di sinterizzazione in forno a una temperatura di 800°C. A seconda della forma e della differenza tra il diametro massimo e quello minimo, si verificano valori di restringimento diversi che possono influire sulla precisione geometrica complessiva. Per questo motivo questi rulli di ravvivatura devono essere lappati per garantire la loro precisione. Tuttavia, la matrice metallica è molto resistente e questo tipo di rulli ha una durata maggiore.

Rulli di ravvivatura a deposizione in positivo

I rulli di ravvivatura a deposizione diretta o in positivo dei diamanti in un unico strato si differenziano dai rulli di ravvivatura a deposizione in negativo degli stessi in quanto non tutte le posizioni finali dei diamanti si trovano esattamente nel “piano di rotazione” esterno. La precisione del rullo di ravvivatura viene ridotta dalla distribuzione statistica della grana diamantata nominale e dalla conseguente differenza rispetto alla granulometria effettiva. Tuttavia, questi rulli di ravvivatura sono economici e adatti a prototipi e applicazioni che richiedono minore precisione e durata.

Linee guida per l’impiego di rulli di ravvivatura diamantati

I fattori più importanti che influenzano l'ottimizzazione di un'operazione di ravvivatura sono:

- senso di rotazione tra mola e rullo diamantato;

- rapporto di velocità qd fra mola e disco di ravvivatura;

- avanzamento del rullo di ravvivatura diamantato in mm/min o mm/a ogni rotazione della mola.

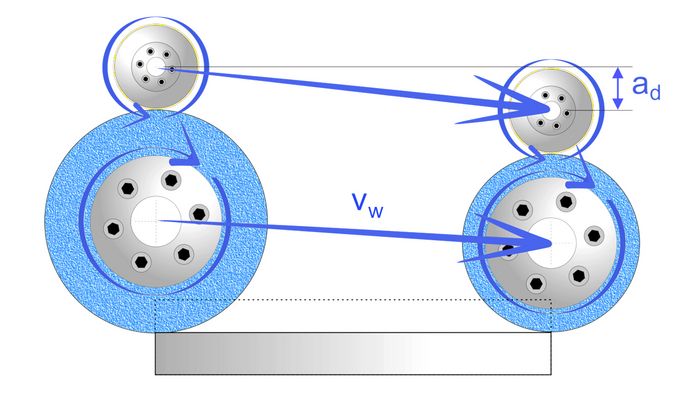

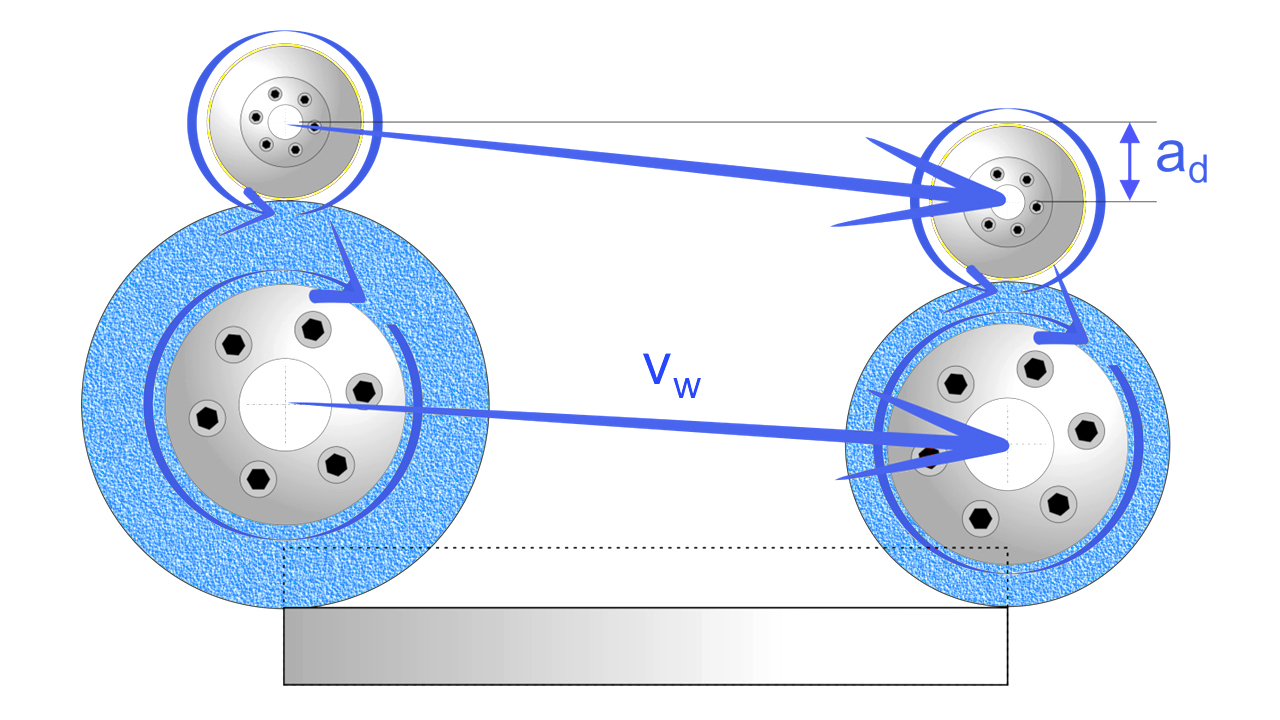

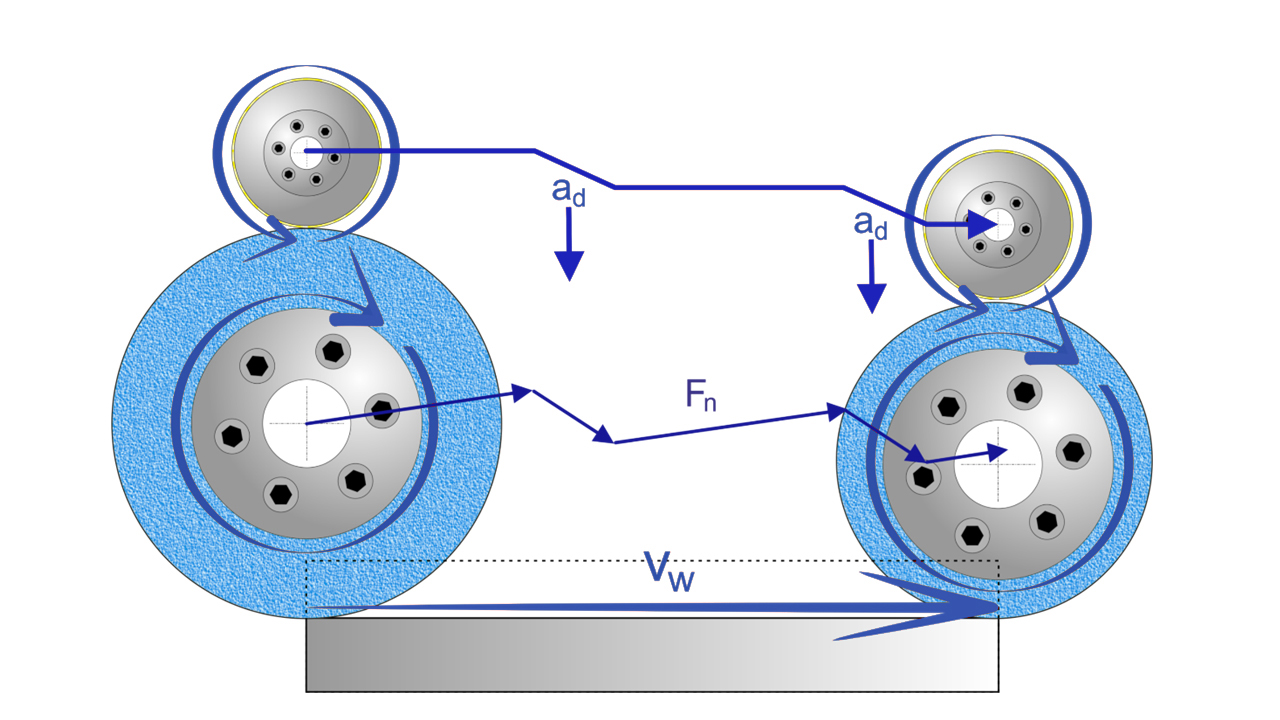

Il senso di rotazione del rullo di ravvivatura diamantato rispetto alla mola e il rapporto di velocità qd tra la mola e il ravvivatore diamantato in rotazione giocano un ruolo importante per la capacità d'asporto e la risultante qualità della superficie del pezzo lavorato. I diversi sensi di rotazione vengono definiti ravvivatura sincrona e asincrona. Nell’operazione di ravvivatura sincrona, la mola e il rullo di ravvivatura diamantato si muovono nella stessa direzione rispetto al punto di contatto. Nell’operazione di ravvivatura asincrona invece, la mola e il rullo di ravvivatura si muovono in sensi opposti.

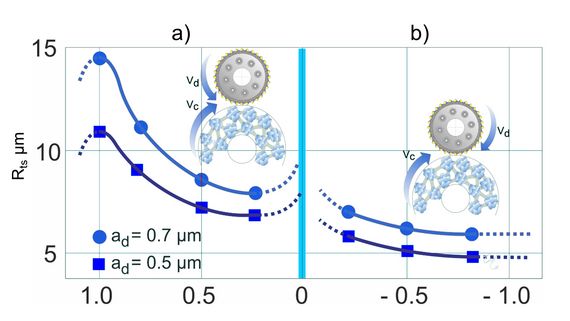

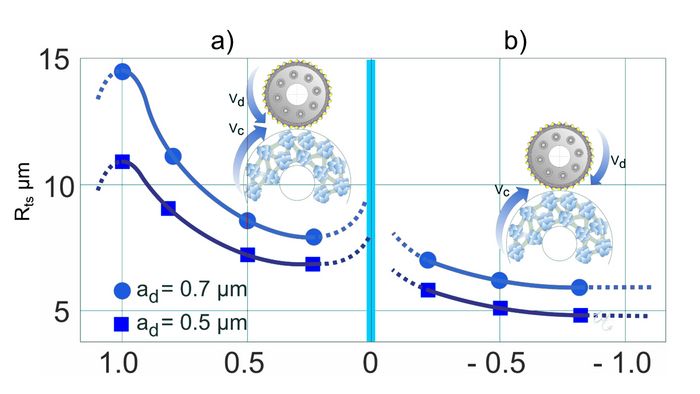

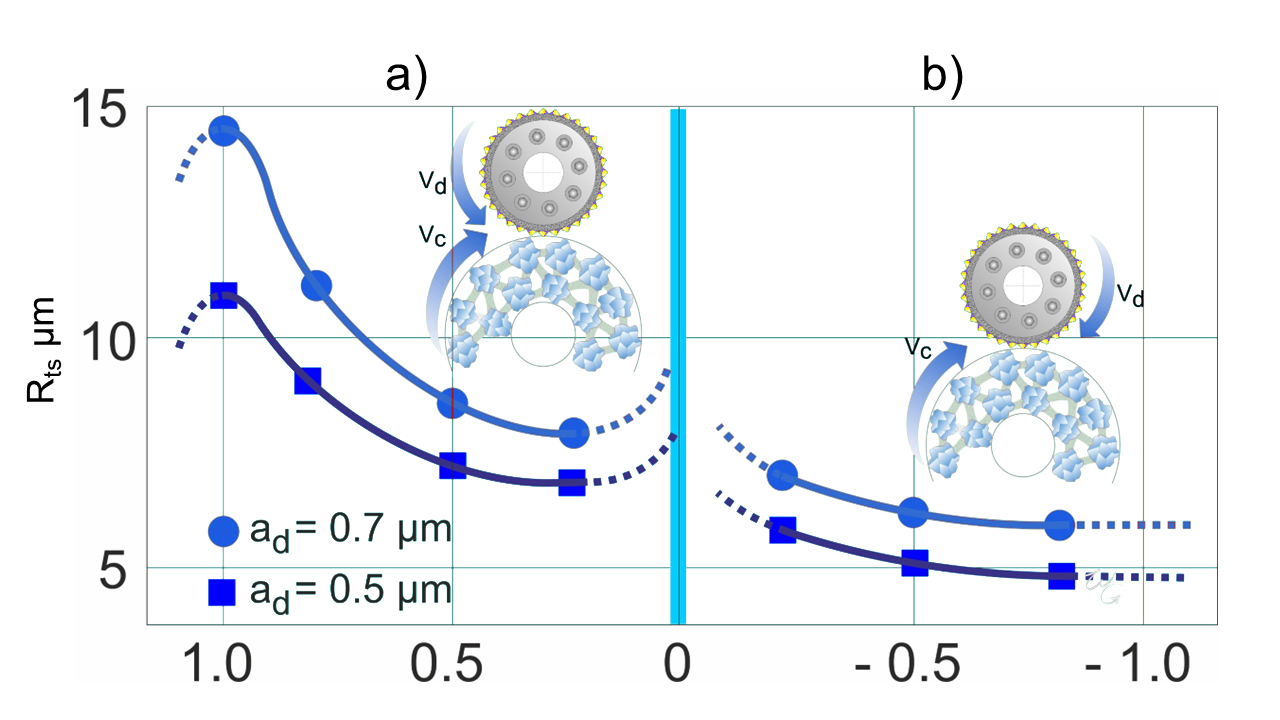

La velocità relativa qd tra la mola e il rullo di ravvivatura influisce sulla topografia o rugosità superficiale della mola.

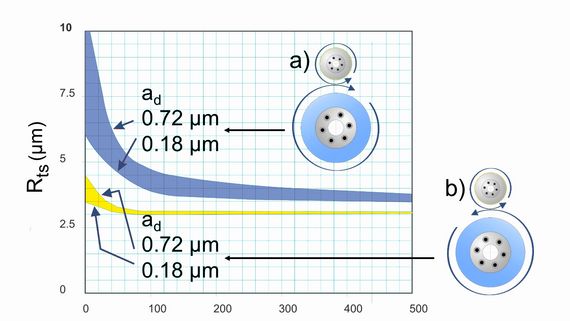

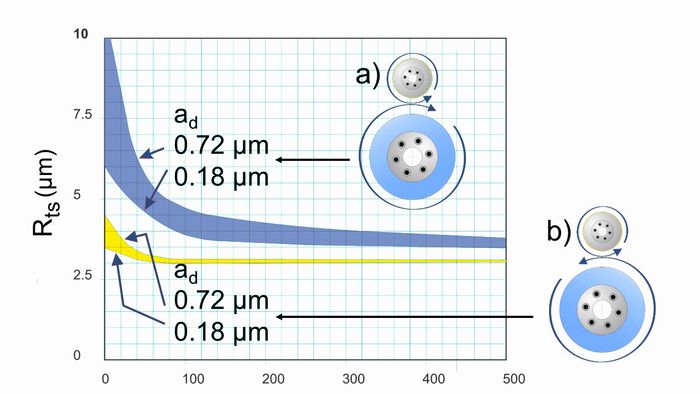

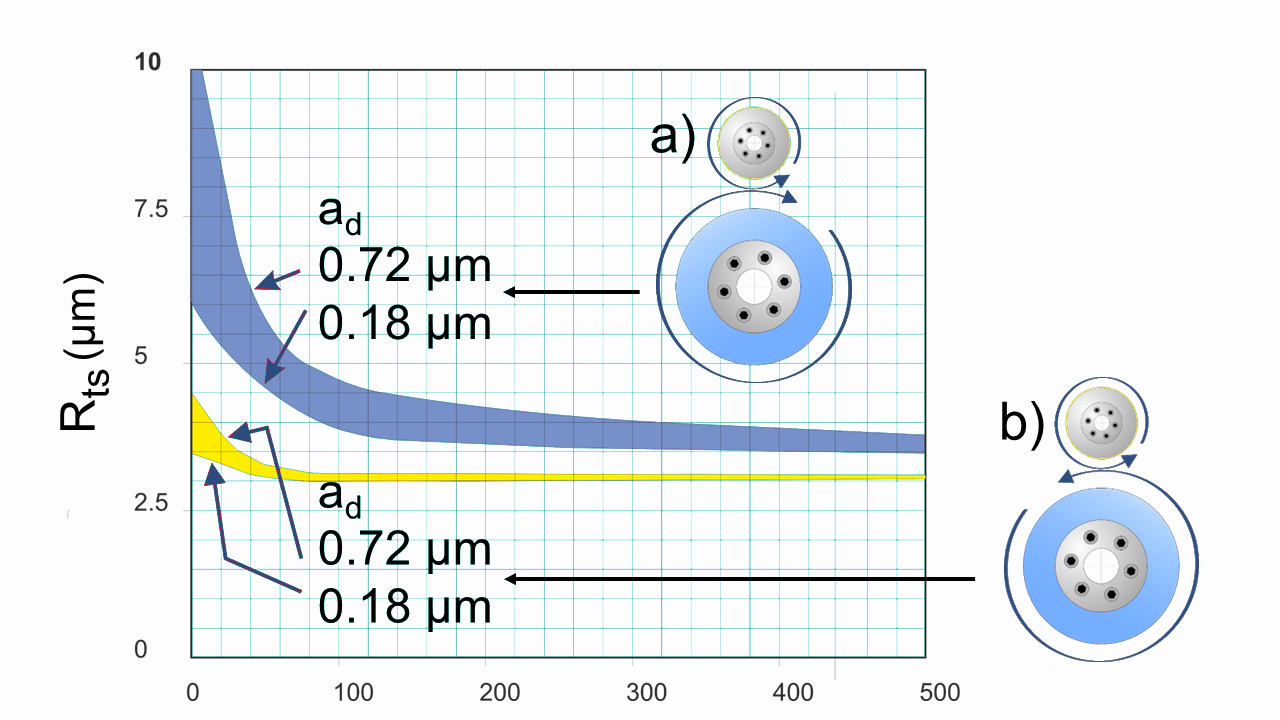

Il diagramma mostra che il rapporto di velocità qd del rullo di ravvivatura diamantato rispetto alla mola influisce notevolmente sulla rugosità superficiale R ts. Nella ravvivatura sincrona la rugosità superficiale Rts della mola risulta più grossolana rispetto alla ravvivatura in senso opposto. Ciò vale anche in caso di una diversa profondità di ravvivatura ad (profondità di penetrazione del rullo di ravvivatura nella mola). Più il rapporto qd si avvicina a 1, più aumenta la rugosità della superficie della mola. Tuttavia, un rapporto di velocità pari a qd = 1 causerebbe danni al rullo di ravvivatura diamantato a causa del meccanismo di schiacciamento che si crea tra i diamanti e la mola. Pertanto, per la ravvivatura sincrona si consiglia un rapporto di velocità qd = vR / vc pari a 0,8.

Il grafico mostra inoltre che la rugosità superficiale Rts subisce solo una lieve variazione al variare del rapporto di velocità qddella mola in modalità di ravvivatura asincrona. Peraltro, la modalità di ravvivatura asincrona fornisce una rugosità superficiale della mola molto più fine rispetto a quella sincrona. Durante il processo di rettifica, però, è utile avere una rugosità superficiale della mola maggiore, in quanto quest'ultima lavora a una temperatura più bassa e con maggiore aggressività, riducendo così il rischio di bruciature da rettifica sul pezzo in lavorazione. Si consiglia quindi di utilizzare la modalità di ravvivatura sincrona ovunque possibile.

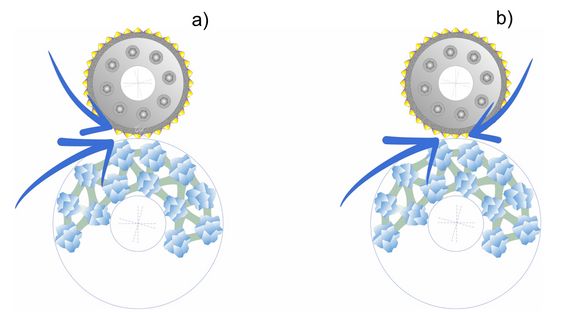

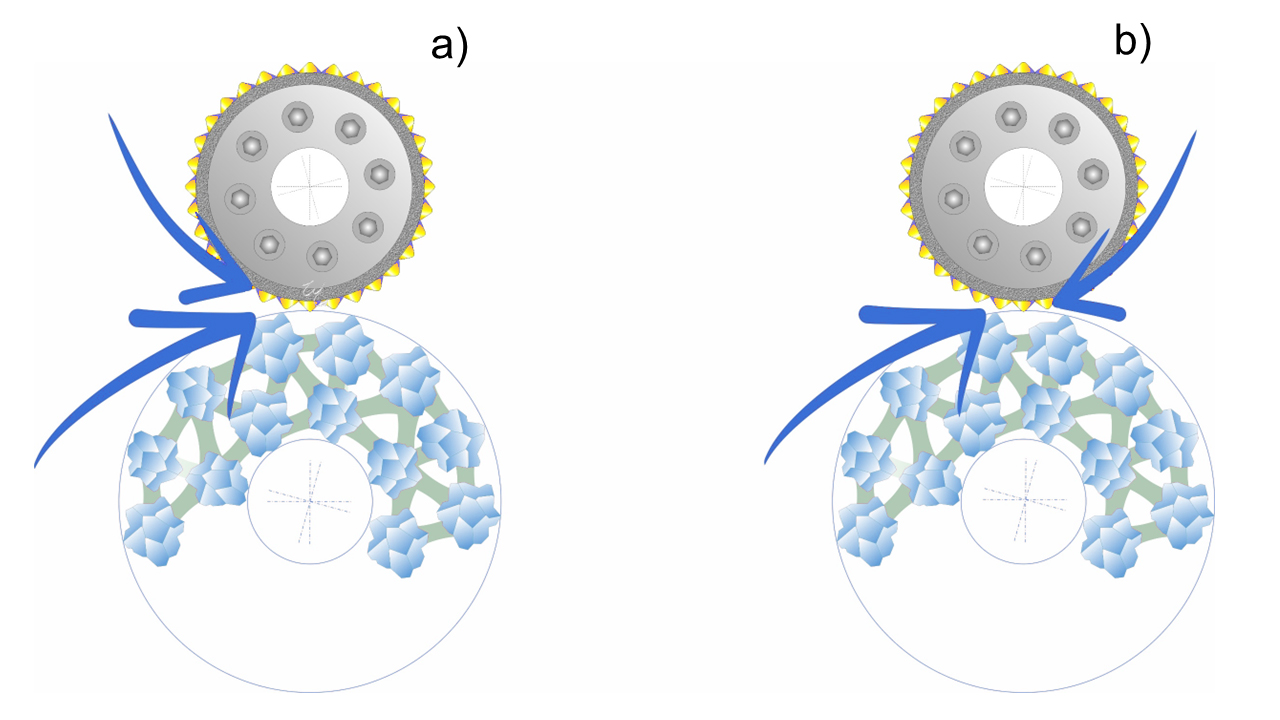

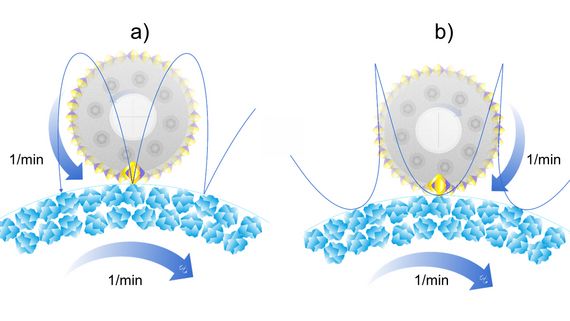

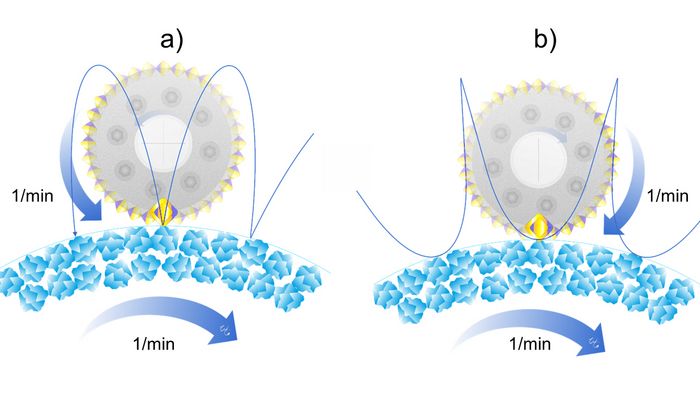

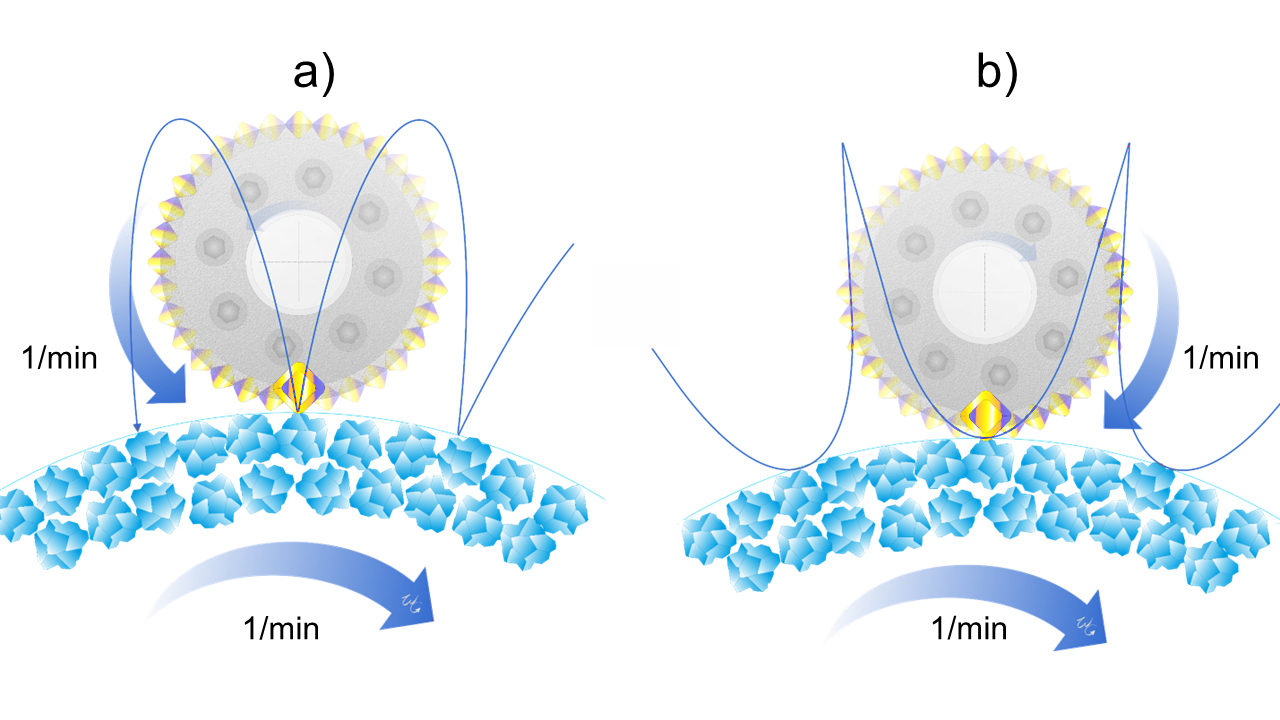

In modalità di ravvivatura sincrona, l'angolo di penetrazione del diamante risulta nettamente maggiore rispetto a quella asincrona, il che spiega la rugosità superficiale Rts più grossolana della mola. Per questo motivo si raccomanda di utilizzare normalmente la modalità di ravvivatura sincrona, qualora possibile. Si consiglia di utilizzare la modalità di ravvivatura asincrona solo nel caso in cui non sia possibile raggiungere i requisiti superficiali richiesti con quella sincrona o nel caso in cui l'azionamento dell'unità di ravvivatura risulti troppo debole. Se l'unità di azionamento fosse troppo debole, la mola potrebbe iniziare a trascinare il ravvivatore in rotazione, accelerandolo alla sua stessa velocità. Il seguente diagramma mostra entrambe le modalità e la corsa di ravvivatura teorica di un singolo diamante sulla periferia del ravvivatore rotativo. A scopo illustrativo è stato scelto un solo diamante. Tuttavia, ci sono centinaia o migliaia di diamanti sulla periferia del ravvivatore rotativo. Durante la ravvivatura sincrona, il singolo diamante colpisce verticalmente la mola. Questa «martellata» rende la mola più affilata e aggressiva. Durante la ravvivatura asincrona, invece, il percorso di contatto di un singolo diamante provoca un “colpo strisciante” sulla superficie della mola. Questo “colpo strisciante” comporta una superficie della mola più fine.

L'illustrazione in alto a sinistra mostra l'impatto verticale di un diamante di ravvivatura sulla mola in modalità sincrona – detto anche “colpo di martello”. L'illustrazione a destra mostra l'impatto “strisciante” del grano di diamante in modalità di ravvivatura asincrona. In modalità di ravvivatura sincrona, i rulli diamantati hanno generalmente una durata maggiore rispetto a quella asincrona a causa del percorso attivo dei singoli grani di diamante. In modalità di ravvivatura sincrona, il contatto tra i grani di diamante e la mola del disco dura solo pochi istanti. In modalità di ravvivatura asincrona invece, i grani colpiscono la mola con un movimento strisciante dovuto al percorso ipocicloidale “inverso”, rimanendo a contatto più a lungo con la stessa e determinando una maggiore sovrapposizione e quindi un maggiore carico termico sui grani di diamante a causa di questi percorsi attivi. La maggiore sovrapposizione è anche il motivo della minore profondità effettiva in modalità di ravvivatura asincrona. Per contrastare il carico termico, il rullo diamantato durante il processo di ravvivatura deve essere irrorato abbondantemente di lubrorefrigerante.

Formule utili per il calcolo dei parametri di ravvivatura

Rapporto di velocità qd: Descrive il rapporto tra le velocità periferiche della mola e quelle del rullo di ravvivatura.

qd = Velocità periferica rullo di ravvivatura/ Velocità periferica mola

qd= vRvc = (rapporto)

Calcolo della velocità periferica in m/s dei rulli di ravvivatura e della mola:

V = (n×d×π)/ (1000 ×60)

Calcolo delle rivoluzioni al minuto (n) del rullo di ravvivatura o della mola sulla base della velocità periferica in m/s (V)

n = (V×1000 ×60)/ (d × π)

- V = velocità periferica in m/s della mola o del rullo di ravvivatura

- d = diametro in mm della mola o del rullo di ravvivatura

- n = giri/min della mola o del rullo di ravvivatura

Parametri critici per l'impiego dei rulli di ravvivatura

Potenza motrice

Dato che le rettificatrici cilindriche non dispongono di azionamenti di ravvivatura così potenti come, ad esempio, le rettificatrici a passo profondo, è necessario assicurarsi che la potenza dell’elettromandrino di ravvivatura sia sufficiente.

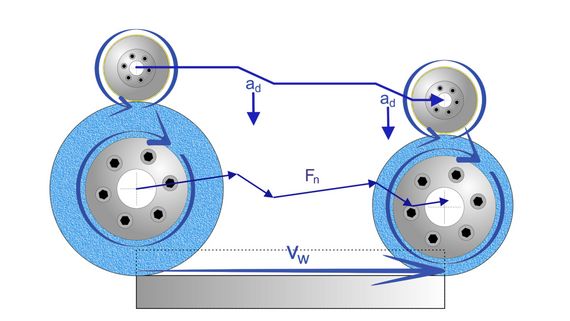

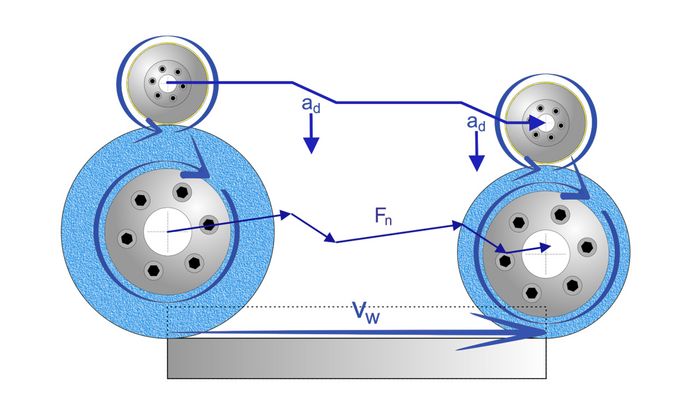

Profondità di avanzamento ad a ogni rotazione della mola

L'avanzamento in base alla quantità di materiale da asportare in ravvivatura a ogni giro di mola ha un effetto sulla profondità di rugosità effettiva Rts della stessa, vale a dire che maggiore è la profondità di avanzamento, maggiore è la profondità attiva di rugosità, però solo nel caso in cui non si tiene conto del tempo di corsa di inerzia. La profondità di avanzamento ad dovrebbe essere idealmente compresa tra 0,5 µm e 1,5 µm per ogni rotazione della mola. La profondità massima di avanzamento non deve superare 1,5 µm per ogni rotazione della mola, poiché le velocità di avanzamento eccessive riducono la durata della mola di ravvivatura o addirittura la possono danneggiare.

Velocità periferica della mola (v (vc) durante la ravvivatura

Per la ravvivatura è consigliato di scegliere la stessa velocità periferica della mola vc utilizzata in rettifica, qualora sia possibile. Una mola a legante ceramico non è mai un corpo completamente omogeneo. La mola può presentare variazioni di diametro disomogenee se la ravvivatura avviene con una velocità inferiore rispetto a quella finale utilizzata nell'impiego operativo. Tale espansione, anche se minima, comporterebbe una mola irregolare, che potrebbe causare problemi di sagomatura o difetti superficiali.

Azionamento dei dispositivi di ravvivatura a rulli diamantati

I dispositivi di ravvivatura devono sempre essere dotati di un azionamento a variazione continua della velocità per poter regolare il rapporto di velocità qd e il senso di rotazione in modo specifico tale da influire sulla profondità di rugosità effettiva Rts della mola da ravvivare. È inoltre importante garantire una velocità costante anche in presenza di carichi variabili.

Giri di rotazione per inerzia dei rulli di ravvivatura profili

Quando un rullo di ravvivatura apporta un profilo alla mola, occorre limitare i giri di rotazione per inerzia (asse orizzontale nel diagramma) Non appena il rullo ha raggiunto la profondità di ravvivatura finale. Se il rullo di ravvivatura continua a lavorare anche in posizione finale, la profondità di rugosità effettiva Rts della mola risulterà troppo levigata, come illustrato di seguito. La rugosità della mola si mantiene alta anche a bassi regimi di rotazione per inerzia, sia in modalità di ravvivatura sincrona sia in quella asincrona. Con un regime di cinquanta rotazioni per inerzia, la rugosità della superficie Rts si riduce in entrambe le modalità. La bassa rugosità può far sì che la mola non possa lavorare a taglio libero, con conseguenti errori di sagomatura dovuti all'elevata pressione di rettifica o alla bruciatura della mola.

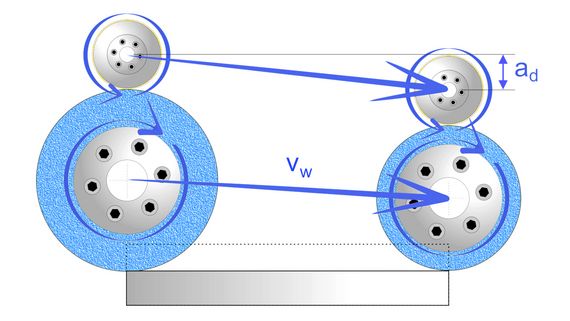

Ravvivatura CD durante la rettifica a passo profondo

La rettifica con ravvivatura continua (ravvivatura CD, dall'inglese “ Continuous Dressing”) consente di ottenere i massimi livelli di asportazione del materiale, in quanto la mola rimane costantemente affilata e a taglio libero. L'elevata capacità d'asporto ha però il suo prezzo, che si riflette nell'elevata usura della mola. Per evidenziare l’entità di tale usura, si presuppone un avanzamento del rullo diamantato di 0,5 µm per ogni rotazione a una velocità media della mola di 1640 giri/min con una velocità periferica costante vc di 28 m/s:

| Diametro a nuovo 400mm: | vc = 28m/s costante | Giri/min = 1337 |

| Diametro mola finale 275mm: | vc = 28m/s costante | Giri/min = 1945 |

Con un numero di giri medio di 1640 giri/min, il valore di ravvivatura al minuto in modalità CD viene calcolato come segue: 1640 x 0,0005 x 2 = 1,65mm di usura sul diametro della mola in un (1) minuto. Quindi, una mola da 400mm con un diametro finale di 275mm sarebbe consumata nel giro di circa 75 minuti! Per questo motivo, si consiglia di scegliere un passo di avanzamento minimo per migliorare l'efficienza del processo.

Per contrastare l'elevato consumo di mole, i costruttori di macchine utensili hanno sviluppato la tecnologia “In-Process-Dressing", in breve IPD. L'IPD è simile alla ravvivatura CD e richiede gli stessi requisiti alla macchina utensile. A differenza della ravvivatura CD, il metodo IPD non prevede una ravvivatura continua, ma solo periodica, cioè quando la mola perde la sua capacità tagliente e le forze di taglio normalmente esercitate superano un certo livello prestabilito. I vantaggi sono un minor consumo di mole e una quantità minore di trucioli e polvere di abrasione.

Conclusione

I rulli di ravvivatura diamantati offrono all'utente un'elevata efficienza e una precisione costante nella produzione di serie e possono essere utilizzati su tutte le moderne rettificatrici a passo profondo e cilindriche del gruppo UNITED GRINDING.

Avete domande?

Contattateci. Saremo lieti di fornirvi la nostra consulenza.