シュー研削 - 薄肉ワークのための精度

薄肉リングとスリーブにおいて高い真円度精度を達成するために最適な方法は何ですか? 例えば、長い耐用年数を保証するためにローラーベアリングレースウェイが極度に高精度でなければならないときなどは? どのようにすれば、そうしたリングを費用効果的に製造できるように一回のクランピングで外面と内面の機械加工を効率的に実現できますか? STUDERには、それに対する答えと必要な製造プロセスの両方があります: シュー研削固定具による円筒研削、または簡単に言うと: シュー研削です!

シュー研削原則

薄肉リング形状のワーク、ローラーベアリングリングは、変形できないように、外径と内径の同心度がクランピングシステムによって確保されるようにクランプされなければなりません。

これらの要件のどちらもチャック(3または6ジョーチャック)では達成できません。 さらに、外面と内面の輪郭全体を可能な限り一回のクランピングで機械加工する必要があります。 通常、磁気チャックの使用には、ダイヤルインジケーターを使用した個別ワークの心出し作業必要で、その作業には時間がかかり、自動ローディングとの互換性がありません。 このことは、特にローラーベアリング業界で要求される大量生産アプローチにとって大きな障害となります。

薄肉リングを保持するための最適な方法は、回転駆動(ワークドライブ)からワークサポートを完全に分離する方法を使用することです:

- ワークをサポートするためのシュー研削固定具。

- ワークのトルク導入、駆動、固定のための電磁チャック。

2. 水平サポートシュー

3. 垂直サポートシュー

4. 電磁チャック

5. 磁石ポールブースター

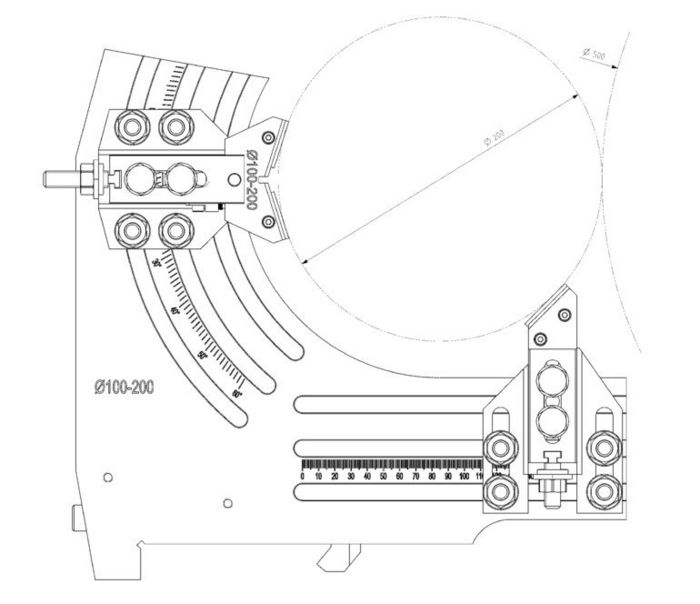

シュー研削固定具の構成

上図は、汎用シュー研削固定具を示しています。 組み立ての視認性を向上させるため、ワークは意図的に省略されています。

STUDER 汎用シュー研削固定具は、10から460 mmの直径を網羅した複数の段階的サイズで用意されています。

表示されている汎用シュー研削固定具に加えて、中種中量生産のためのバージョンもあり、クイックチェンジジョープレートを使用した新しいワークへの高速切り替えを可能にします。

重要:

1. シュー研削固定具は、ワークテーブルに固定され、Z方向に移動できます。

2. 水平サポートシューは、微調整に対応した汎用スライドインサートを搭載した可動シューデザインです。

3. 垂直サポートシューは、微調整に対応した汎用スライドインサートを搭載した固定シューデザインです。

4. 放射状ポールを搭載した状態でここで表示されている電磁チャックは、ワーク回転とワーク固定用です。

5. 磁石ポールブースター。 通常、これらは磁石接触面の平坦度と垂直性を確保するために組み立てられた状態で再研磨されます。 それらは半径方向に調整可能で、Tスロット内に固定されています。

電磁チャックの設定

電磁チャックは回転方向にワークを駆動することで、ワーク速度を発生させます。 さらに、チャックはワーク表面への接触を通して狙った位置にワークを保持します。 サポートシューの中心線は中心から外れて位置しているため、これが正確にチャック(ポールブースター、ポールリング)とワーク表面の間で小さな相対運動が行われる箇所です: ワークサイズに応じて、同心ポールまたは放射状ポールのいずれかが選択されます。同心ポールは、より小さなワーク(最大約80 mm)に対して一般的です。

同心ポール電磁石には、顧客のあらゆる製品範囲に対応するために様々な固定ホールパターンがあります。 電磁チャックの駆動力と保持力は、異なるステップでプログラムできます。 このことは、特に繊細な作業のためにCNCプログラム経由で保持力を簡単に下げ、その後、同じプログラムでより高いクランプ力が必要なときに上げられることを意味します。 磁力は、磁石制御ユニット上で16の異なるステップで個別にプログラムできます。 複数の電磁チャックを使用しなければならない場合、電気接続はチャック後ろのプラグで直接行われます。

可能なホイールヘッド構成

最も優先すべきことは、ベアリングリングの外面と内面の研削を仕上げることです。完璧な同心度の外径と内径、より高い寸法安定性のための均一な製造温度、大きな寸法安定性のための均一な製造温度、「運転資金」の削減など。 このことは、ホイールヘッドにプロセス全体に必要な研削砥石を装備する必要があることを意味します: 外面研削砥石、内面研削砥石、測定プローブ。 当然ながら、1"の角度割出し繰り返し精度(例:S41)を持った高精度B軸。

達成可能な精度

表は、STUDER円筒研削盤上でのシュー研削アタッチメントによって達成できることを示しています。 これらの値は、さまざまな顧客プロジェクトと社内試験によって確認されていますが、未完成品はクランピング側で完全な平坦性を持っていなければなりません(左面)。

ご関心ありますか?

シュー研削についてもっと知りたいですか? UNITED GRINDINGの専門家 が喜んで助言致します!