WireDress® - 研削の新次元へ

HerzogenbuchseeにあるFISCHER社の研削技術責任者であるAlfred Mair(アルフレッド・メーア)氏は、困難に直面しました。 FISCHER AG の目的は、生産性を向上させることだけではなく、チタンや硬質材料など、機械加工が困難な特殊材料の研削においても限界まで挑戦することでした。 さらに、お客様の高品質への要求はこれまで以上に高まっています。 従来の研削盤では問題を解決できませんでした。 次にどのように進むか? 解決策は予想以上に近かったのです。SteffisburgにあるSTUDERとはわずか 60 kmの距離でした。 ここで、CNC複合円筒研削盤S41 が製造されています。 大きなワークにも対応でき、センター間距離は1000/1600 mm、テーブル上センター高さは225/275 mm の機種です。 リニアモータ駆動により、高精密な加工ができ、最大ワーク重量は250 kg まで対応できます。 もちろんS41では、小型、中型ワークピースも効果的に加工できます。 FISCHER社の求めるコア技術はWireDress®ドレッシング技術でした。「メタルボンド砥石が使えるようになることで、測定可能で再現可能な最高品質、より高い生産性、より複合的な研削加工への可能性、高いプロセス信頼性、そしてツールコストの削減を期待しました。」とMair氏は、その当時の気持ちを話してくれました。

期待を超える

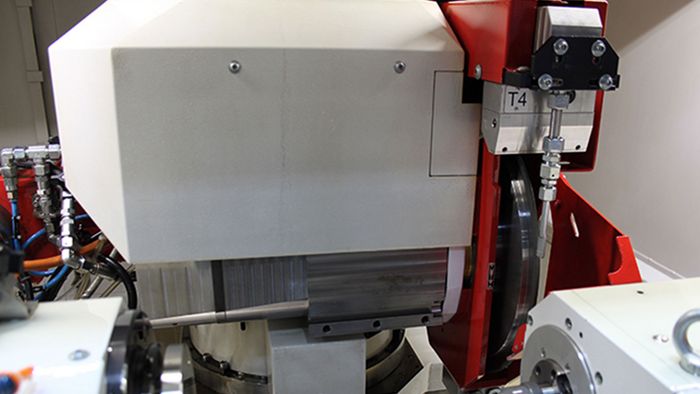

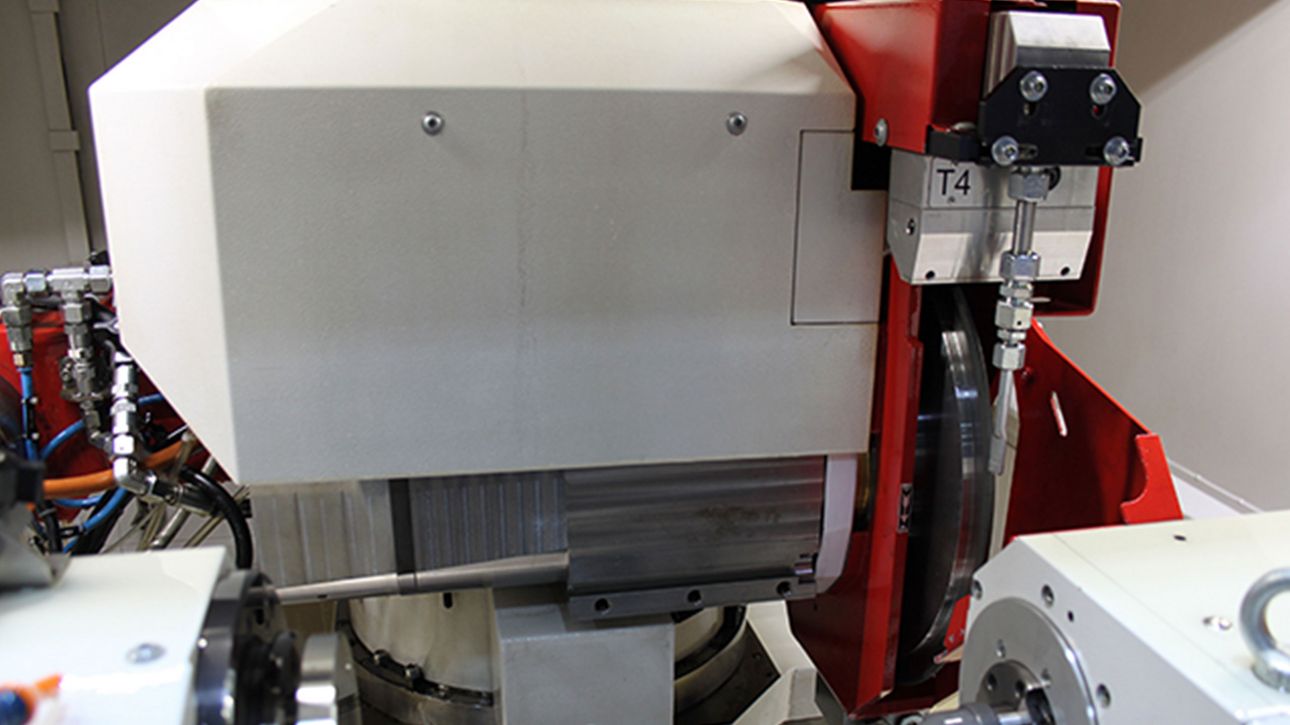

STUDER は、FISCHER AG のさらなる要望も合わせ、S41にWireDress®を搭載しました。 このマシンには、FISCHER AG製の革新的で特別な高周速外研モータースピンドルを装備させました。このスピンドルは軸方向の膨張が特に小さいものです。 さらに、スピンドルユニットの背面部端面が面取りされているため、マイナスの旋回角度での研削が初めて可能になりました。 特に、砥石スピンドルを傾けた状態での端面加工です。 S41には、完全自動のワークピースマガジンと搬入出システムが装備されています。これにより完全に自動化された高精度部品のバッチ生産を安心して保証できます。 Mair氏のマシン導入後の結論は次のとおりです:

その背後にある秘密

まず、このドレッシング技術はどのように機能しますか? Fritz Studer AG の開発担当プロジェクトマネージャーであるMichael Klotz(ミヒャエル・クロッツ)は次のように説明しています:「難削材を加工する場合、メタルボンド砥石ははるかに耐久性があり寸法安定性が高いことがよく知られています。 これに関する問題は、従来は非常に限られた方法でしかメタルボンド砥石をドレッシングすることができなかったことです。 さらに、従来の方法による高いドレッシング摩耗は低い研削能率とも関連しています。 従来の方法では、安定した高い加工品質にはつながらず、ユーザーフレンドリーなドレッシング方法とは言えません。 「最高の」ボンド材である、メタルボンドがほとんど使われない理由はこのためです。」

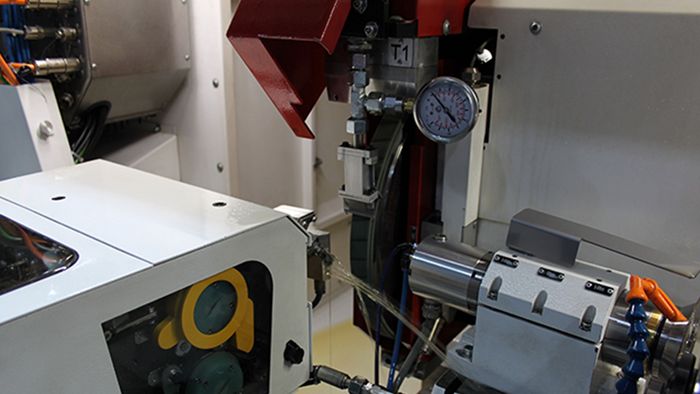

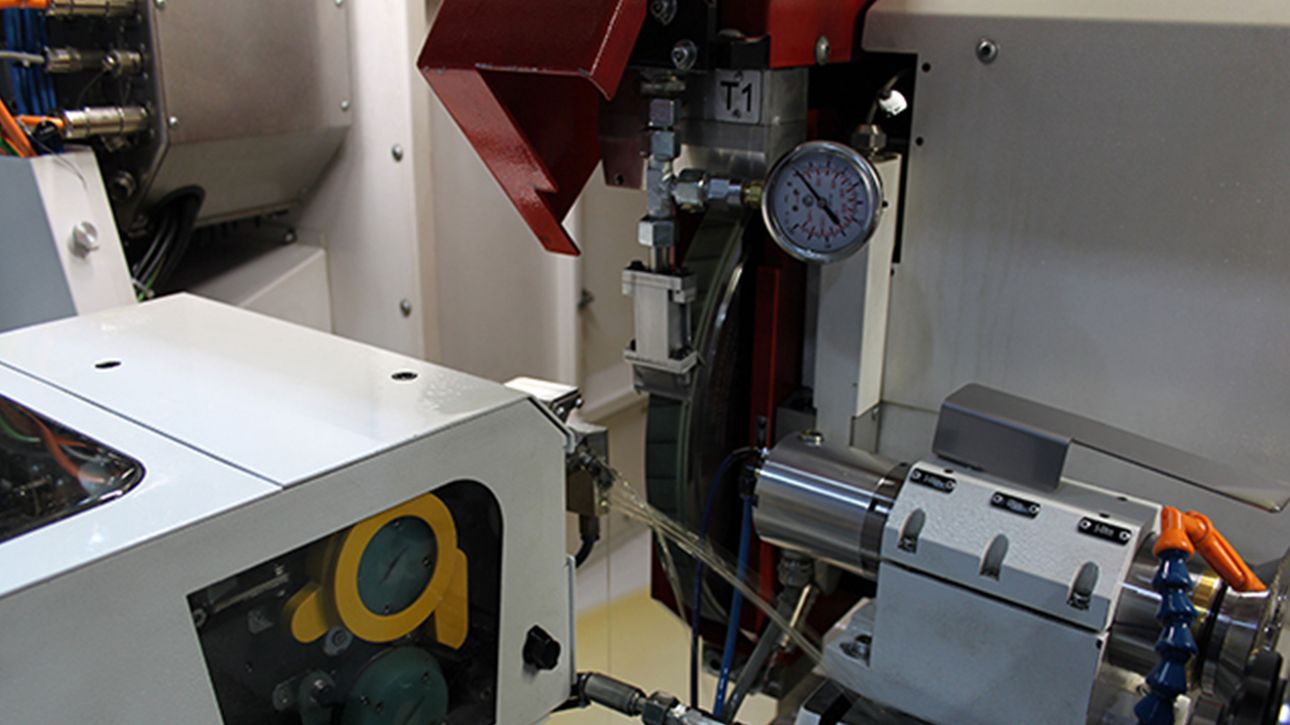

技術パートナーと共同で、STUDER は機械統合WireDress® ドレッシング技術を開発しました。 この方法では、砥石の研削周速と同じ速度でドレッシングが行われます。 従来の機械的または外部EDMドレッシングとは対照的に、WireDress®ドレッシングは、研削油が誘電体として機能し、研削盤上でのワイヤー放電によって行われます。 ドレッシング工程は、機械的に接触することなく非接触でドレッシングツールは磨耗レスです。 この場合、砥粒はドレッシングされませんが、メタルボンド層は除去されるか、または溶けはがれていきます。 砥石プロファイル形状にもよりますが、砥粒は単純にボンドが少なくなると脱落していきます、脱落していない砥粒は完全にシャープで切れ味の良い形状を保持しています。 砥石は砥粒が大きく出っ張った状態は、研削能率を向上させ、研削抵抗を削減し、研削焼けを抑制します。 メタルボンドの長所をWireDress® を使用することで発揮させることができます。 形状安定性が最高なメタルボンドの砥石を、ほぼどのような形状にも、ミクロン領域で高精度にドレッシングすることができます。 ドレッシングインターバルを長くすることも可能です。

さらにもう1つのプラス面: 今まで不可能あるいは非経済的であった、微小形状の精密な加工も可能になります。 ビトリファイドボンド砥石での研削と比較すると、めざましく生産性が向上します。少なく見積もって30%以上向上し、レジンボンドの場合との比較であればそれ以上の効果が見込めます。 焼結メタルボンドディスクを使用すると、限界を超えることもできます。ガルバニックディスクを使用すると、限界を超えて1回だけアクセスできます。「恐れることなくこれらの限界を使い果たす - それはまた大きな収益性を達成することを可能にする」とMichael Klotz氏は付け加えました。

成功のためのいくつかの要因

「適切な技術を選択することで、プロセスの安全性が確保されます。 従来は、このような研削結果を得るためには時間のかかる方法でアプローチする必要がありました。 これには、コストをより明確に計算できるという利点もあります」とMair氏は説明しています。 彼はまた、適切な技術というのは機械性能だけではないことも知っています。 1μm未満の絶対範囲で再現性よく生産することに寄与する他の要因は何ですか?「完全に空調された空間は、とりわけ当社のスピンドルの熱安定性を保証します。そのほかに、自動ローダー、適切なツーリング、最新の測定技術、効率的な冷却コンセプト、そして、よく訓練されたモチベーションの高いスタッフが必要です。」とMair氏は述べています。

まとめ

WireDress®テクノロジーを使用したS41への投資は、FISCHER AGに利益をもたらしました。 生産性が最大70%向上した場合もあります。 Mair氏は次のように述べています。「私は確信しています: 「この技術がさらに専門的なグループの中でシェアされていけば、STUDERには注文が殺到すると確信しています。」 もう1つの利点は、この技術はおもにエンジニアとデザイナーの関心を引くことです。 ストレートの砥石だけでなく、これまでメタルボンド砥石では不可能であった、非常に細かいプロファイル形状も可能になります。 これにより、エンジニア、そして想像もできない分野でさえも、まったく新しいデザインの可能性が開かれます。

ポートレートFISCHER AG

この家族経営の会社は1939年に設立されました。今日では高速シャフトベアリングシステムのエンジニアリング、開発、製造、販売およびサービスの世界的リーダーです。 高速、精密、高性能回転がキー技術となるスピンドルビジネスは、さまざまな技術市場やアプリケーションに納入されています。 FISCHER AGは、世界中に約440人の従業員を擁し、そのうち260人はヘルツォゲンブーフゼーにいます。 製造には独自の高い生産規格を特徴とし、約180人のスペシャリストが高精度部品の製造とスピンドルの組付けに精を出しています。 FISCHER AGは、スピンドルの性能と品質を総合的に保証するために、関連するすべての機械加工と研削技術、そして最先端の測定技術を持っています。www.fischerspindle.ch