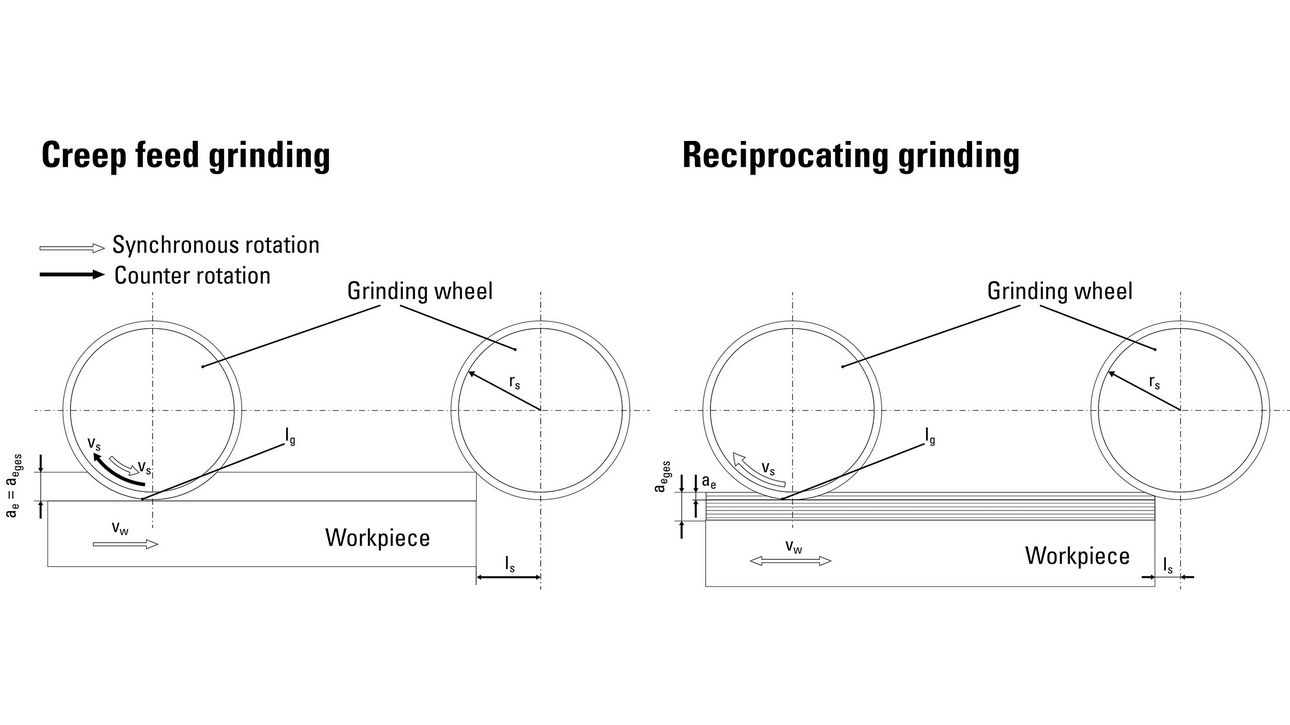

クリープフィード研削と従来のトラバース研削の違いに関する簡単な説明

研削工程

チップ厚とその結果としてクリープフィード研削による単一粒子にかかる切断力は、従来のトラバース研削よりも低くなります。 研削砥石への反復性の衝撃荷重がないため、砥粒は分解される前に結合剤母材によってより長く保持できます。 一方、熱負荷と全体的な切削力は高くなります。

クリープフィード研削において、従来のトラバース研削に比べてより高い切断力は、研削盤の静的および動的な剛性とより高い駆動性能を必要とします。 クリープフィード研削中の高い熱負荷は、工具と研削盤への高い負荷を意味するだけでなく、ワーク材料に損傷を与え、亀裂や構造変化につながる可能性があります。 このような構造変化は発生しないか、または従来のトラバース研削中に限られた程度で発生し、後続パスによって除去されます。

従来のトラバース研削中、工具とワークの接触面は、接触面積の短かさのために冷却潤滑剤が容易に供給できます。 クリープフィード研削は、はるかに大きな接触面の冷却とより多くの熱の放散を必要とします。 そのため、冷却潤滑剤はノズルと定義された形状を持つ供給ラインを通じて高圧、高流量で供給されなければなりません。

| 従来のトラバース研削 | クリープフィード研削 | |

| 送り速度 | 高 | 低 |

| 切込み | 低 | 高 |

| パス数 | 多 | 1(またはそれ以下) |

| 順回転および逆回転砥石 | 交互 | 選択可能 |

| 非生産的な時間 | 高 | 低 |

| 平均チップ厚 | より高い | より低い |

| 平均チップ長 | より低い | より高い |

| 平均接触温度 | より低い | より高い |

| 研削力 | より低い | より高い |

| 表面品質 | より粗い | より細かい |

| 砥石摩耗 | より高い | より低い |

| チャッターの傾向 | より高い | より低い |

研削結果

クリープフィード研削において、表面粗さは接触している砥粒数の増加、送り速度の低下のために従来のトラバース研削よりも大幅に細かくなります。 多くの場合、ワークの機能的な表面特性が重要なため、クリープフィード研削にはこうした場合に利点があります。 このことは、クリープフィード研削の運動学にまでさかのぼることができます。 結合剤中の位置または摩耗の進行のいずれかのために結合剤から脱出しない砥粒は、 ワーク表面の塑性変形、平滑化に寄与します。 一方、研削盤の大幅に高い静的および動的な剛性を必要とする、より大きな力と熱応力があります。

従来のトラバース研削において、機械加工工程に関与する刃先の数は、材料体積に対してより多くなります。 より粗い表面が、粒子とワーク間の接触時間の短い接触のために作成されます。 クリープフィード研削とは異なり、ワーク表面の不規則性は、同時に連動する隣接する刃先によって平滑化されず、後続の研削ストロークによって転置されます。 このことは、転置された材料による一時的なブランケッティングにつながります。 これらの表面の不規則性は、表面粗さも増加させます。 これらの表面の不規則性は、工程中の応力のために、基材に相当せず、元の状態における材料結合はありません。 結果として、例えば、研削によって機械加工されることが多い滑り軸受表面において、その粒子はその後の使用において表面から分離し、摩擦および圧搾のために部品の故障につながります。

研削砥石

研削材の選択は、主にワークの特性、例えば冷却潤滑剤使用などの研削工程の状態に依存します。 クリープフィード研削中の加工区間における、より高い研削力と熱応力は適した研削砥石仕様の選定を必要とします。

従来のトラバース研削を使用する場合、砥石は交互の同時回転および逆回転、単一粒子にかかる高い研削力によって引き起こされる衝撃応力を吸収しなければなりません。 クリープフィード研削を使用する場合、衝撃と単一粒子の力はより小さくなり、高い熱応力が加工区間において吸収されなければなりません。

砥石の選択に影響を与えるもう他の側面は、ワーク材料によって決定的に影響されるチップ形状です。 クリープフィード研削を使用する場合、チップは比較的薄く、長くなります。 対照的に、通常の従来のトラバース研削は、短く、厚いチップを生産します。 砥粒/結合剤の組み合わせは、チップがクリープフィード研削中に加工区間から容易に除去できるような方法で選択されなければなりません。 そのため、十分なチップ空間がなければなりません。 むき出しの砥石構造は、クリープフィード研削において特に重要な孔内の冷却剤を通じたより高い熱放散を可能にします。

結論

実践においては、両方の工程に実績と正当性があります。 弊社はMÄGERLE、BLOHM、 JUNGのシリーズによって、両方の工程に対応した機械を提供しています。