クーラント液の供給およびノズル設計

研削加工では常に大量の熱の発生を計算する必要があります。クーラント液は、ワークを熱損傷から保護し、冷却するため、研削加工において重要な要素です。3Dプリントノズルが冷却潤滑の効率を高める理由と同期潤滑の利点については、このMotion Blogをお読みください。

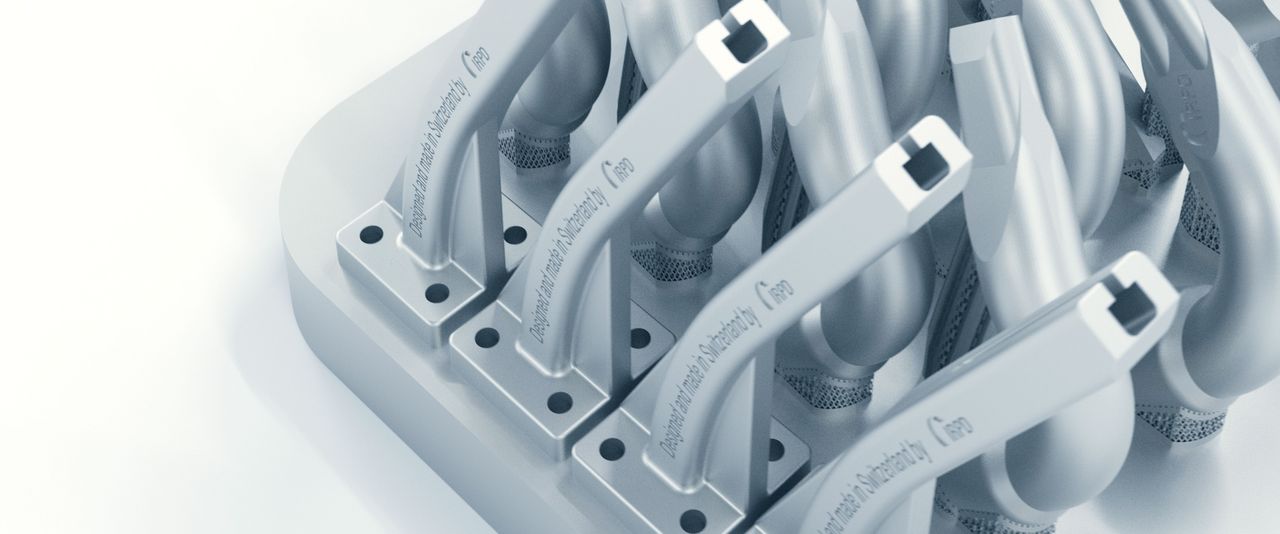

クーラントノズルの設計

クーラントノズルは、クーラント液を使用して洗浄、潤滑、冷却し、研削加工部にクーラント液を供給する際に重要な役割を果たします。例えば、工具製造において、ノズルの位置を柔軟に調整できることは特に重要です。これは、異なるワークを少量ずつ加工することが多いためです。そのため、モジュール式のプラスチック要素で構成されたノズルは非常に人気があります。手動での位置決めが可能で、新しいワーク形状にも柔軟に対応できます。しかし、ノズル開口部のプラスチックは損傷しやすいため、乱流とそれによって、冷却潤滑性能を低下させる可能性があります。ステンレス鋼の金属製ジョイントを使用することで状況は改善されますが、この場合でも曲げられるノズルシステムの柔軟性が全体的な効率を損ないます。ジョイントシステムの各関節は乱流を発生させ、冷却潤滑剤供給システム全体の効率に影響を与えます。また、それまで正しかった供給位置が意図せずにずれてしまう危険性もあります。

このような欠点により、多くの場合、専門家は高性能研削に巨大な鋼鉄製ノズルを使用します。これにより、常に適切なクーラント液の供給が保証されます。Selective Laser Melting(SLM)やLaser Powder Bed Fusion(LPBF)などの積層3D製造の進歩により、ステンレス鋼ノズルの革新的な製造方法が開かれつつあります。複雑な流体シミュレーションに基づき、これらのプロセスでは、従来の製造方法では実現できなかった理想的な流体プロファイルを持つノズルの製造が可能です。その目的は、冷却潤滑の効率を最大化する、コヒーレントで渦の無い供給を発生させることです。

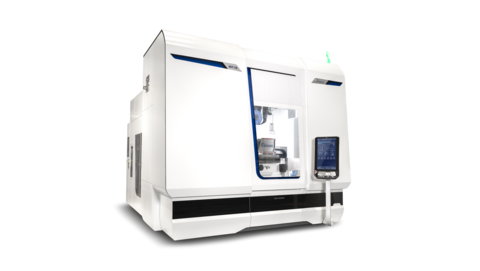

流量に合わせて最適化された3Dプリントノズルは、標準ノズルと同じ流量で流量抵抗が低くなります。用途によっては、ドレッシングによる研削砥石の連続的なサイズ縮小を考慮し、それに応じてノズルの位置を理想的な位置に保つために、ノズルが独自のNC軸を持つことさえあります。この原理はMÄGERLE MFP 50やMFP 100に採用されています。

同期潤滑の利点

重要な原理は、研削砥石の周速度と同じ速度でクーラント液を供給することです。「同期潤滑」として知られるこの方法は、スイスの研削のパイオニアであるH.W. Ott氏によって1980年代に開発されました[1]。ブレーメン大学IWTのKarpuschewski教授[2]の研究により、2022年にOtt氏の論文が確認されました。試験は「歯車プロファイル研削」を用いて行われ、クーラント液の供給速度を研削砥石の速度に合わせることで、最大の比切屑体積V'wが得られることが示されました。比切屑体積は、プロファイル損失や研削焼けの生成によって研削砥石の再調整が必要になる前に除去される材料の量を定義します。興味深いことに、同期潤滑と比較すると、供給速度は低い方が速い時よりも効率的であることが判明しました。

切屑体積に関連するクーラント供給速度の影響

周速度:35m/s

量:7.5から25 mm3/mm/sec

出典:Karpuschewski教授・博士、IWTブレーメン

同期潤滑の実践

供給速度は計算できますが、工場での実践では役に立ちません。実用的な方法で同期潤滑を実現するには、研削ノズルを研削砥石の中心線より上に配置する必要があります。クーラント供給が、研削砥石外周の接線方向に20°の角度でされるようにします。

Ott氏による同期潤滑(Vk = Vc)

ノズル角度20°。

研削砥石外周の接線方向に供給。

研削砥石外周にクーラント液が「付着」

クーラント液の供給速度が研削砥石の周速度と一致する場合、クーラント液は研削砥石に付着し、クーラント液が研削区間に確実に供給されます。ボールベアリングや自動車産業で使用されるような要求の厳しい研削用途においては、クーラント液の供給はプロセスパラメータに正確に適合します。一方、工具製造の現場では、この理想から外れることが良くありますが、その場合でも、ノズルの位置を適切に調整することで、満足できる結果を得ることができます。クーラント液の流量は、機械のクーラント液供給パイプにあるバルブで設定します。クーラント液を供給する前に、ワークを研削砥石から取り外し、ノズルを規定の位置に持っていき、研削砥石を使用速度まで加速させる必要があります。次に、クーラント液の供給が研削砥石にしっかりとされるまで、クーラントバルブを徐々に開きます。これにより、研削砥石とワークが接触しているとき、研削部位にクーラント液が確実に供給されます。

円筒研削時のクーラントノズルの位置

円筒研削で使用されるノズル位置の設定方法は、平面研削にも使用できます。まず、研削砥石をワークから取り外し、ノズルの位置を決め、研削砥石を回転数まで回転させます。その後、研削砥石にクーラント液があたるまで、クーラントバルブを徐々に開きます。

平面研削時のクーラントノズルの位置

概要

クーラントノズルの位置で最も重要な点:

- 同期潤滑 vk = vc

- 研削砥石外周へのクーラント供給の接線方向の影響

- 十分な距離と調整角(20°)のあるノズル位置

- 1 mmの研削砥石幅当たり毎分1.5~5リットルの流量

弊社の支援が必要ですか?

IRPDの3Dプリントクーラントノズルにご興味がおありですか?または、冷却潤滑システムの設計を最適化するためのサポートが必要ですか?弊社にお問い合わせください. 弊社の専門家が喜んでお手伝いいたします。

文献

[1] H.W. Ott & Co., Grundlagen der Schleiftechnik, 1986, Eigenverlag

[2] Bernhard Karpuschewski教授・博士、需要に応じた冷却潤滑剤供給、IWTブレーメン、フェルバッハの2024年研削会議