ロータリードレッシングツール パート 1:倣い用ロータリードレッサ

現在では、量産研削にロータリーダイヤモンドドレッサがよく使用されています。固定式ドレッサに比べ、ロータリードレッサは砥石と接触するダイヤモンド砥粒の数が多いため、ドレッシングの安定性が高くなります。今回のモーションブログでは、さまざまタイプのロータリードレッサと、さまざまな設定パラメータがドレッシング結果に与える影響をご紹介します。

総型ロータリードレッサおよび倣い用ロータリードレッサ

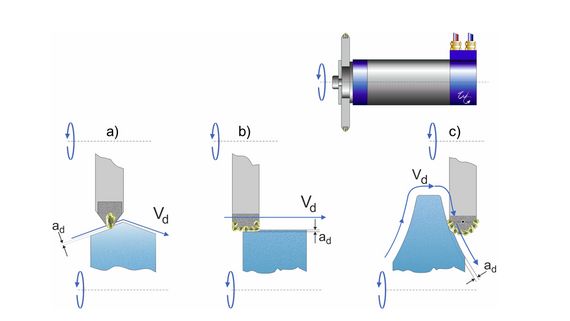

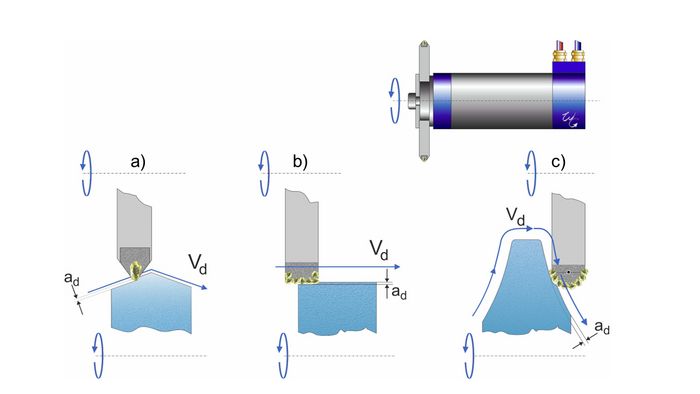

ロータリードレッサでは、総型ロータリードレッサと倣い用ロータリードレッサが区別されます。総型ロータリードレッサと倣い用ロータロードレッサという名称は、誤解を招くことがあるため、あまり一般的には使用されていません。その違いは次のようにして理解できます:総型ロータリードレッサには、円周上にすでに必要なプロファイル形状があります。一方、倣い用ロータリードレッサでは、CNC軸動作によって、砥石に必要となるプロファイル形状を成形することが必要になります。CNC 倣い用ロータリードレッサは、一つのドレッシングツールで様々な形状の砥石を成形できるため、円筒研削と平面研削の最も汎用性の高いソリューションとなります。これに対し、総型ロータリードレッサでは 1 つのプロファイル形状しか持たないため、使用がより制限されます。そのため、総型ロータリードレッサは、自動車、ボールベアリング、航空宇宙産業などでの大量生産に最適です。

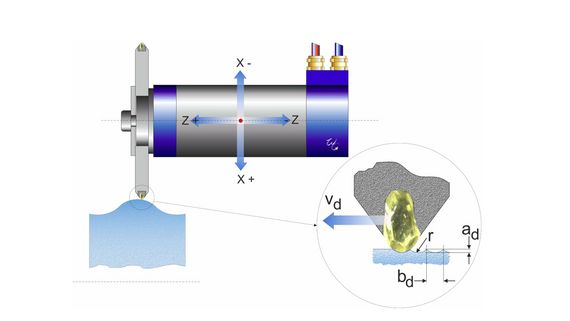

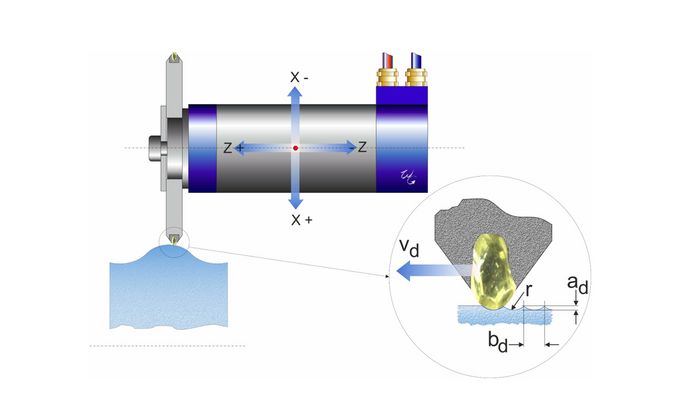

CNC倣い用ロータリードレッサには、円周上にダイヤモンドがセットされており、天然ダイヤモンド、PCD、MCD、または CVD ダイヤモンドで構成されています。今日、CVDダイヤモンドは、主に倣い用ロータリードレッサに使用されていますが、その理由は価格性能比が良く、天然ダイヤモンドよりも幾何学形状が精密に定義されているためです。このダイヤモンドには精密に成形された半径が特徴で、この半径値をCNC制御システムに入力することで、研削砥石に正しいプロファイルが成形されます。

CNC倣い用ロータリードレッサでは、2つ同期したCNC軸の動きにより、目的のプロファイルを生成します。そのため、総型ロータリードレッサよりもはるかにフレキシブルですが、砥石プロファイルを最初に成形する場合や、再プロファイルの際には総型ロータリードレッサより時間がかかります。CNC倣い用ロータリードレッサには、ドレッシングされるプロファイルに応じて、異なるダイヤモンド配置設計を施すことができます。

ロータリードレッサの設定パラメータ

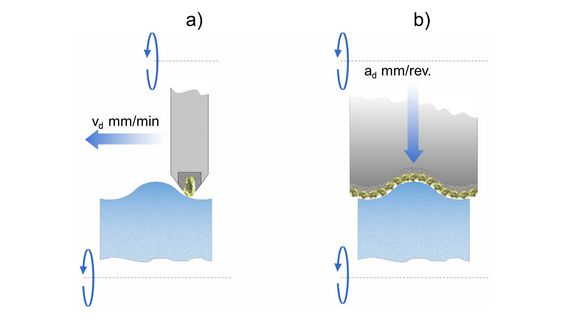

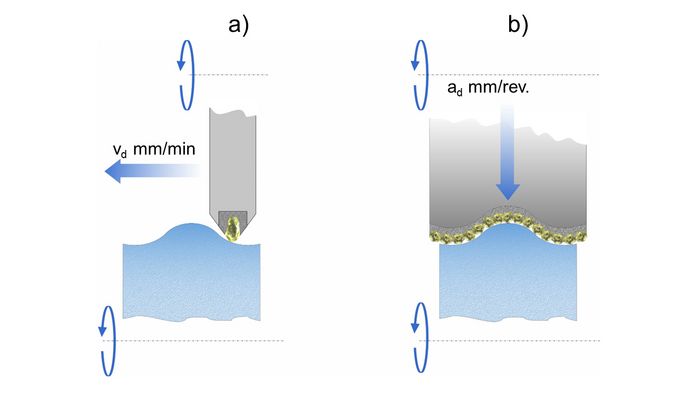

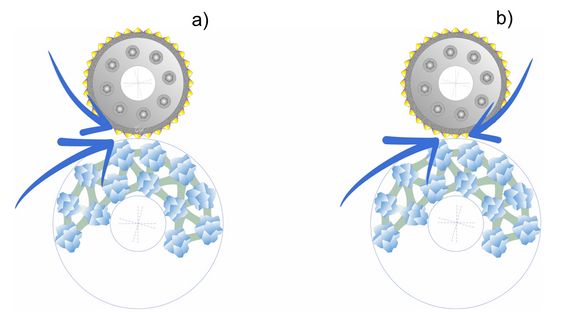

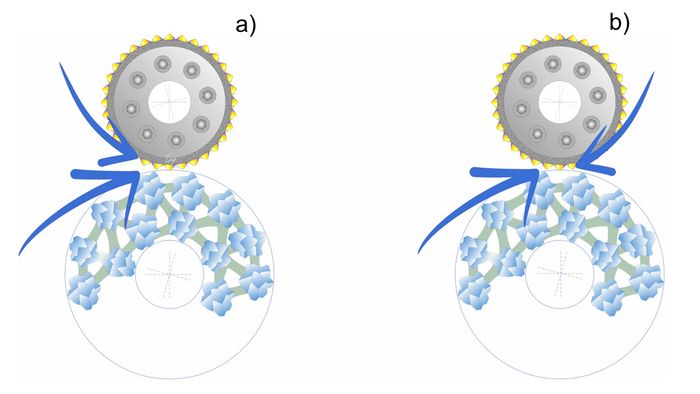

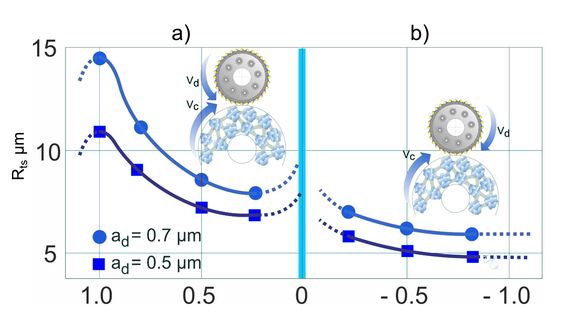

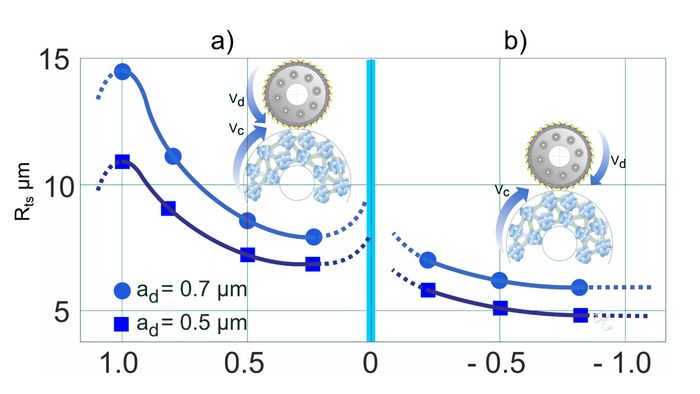

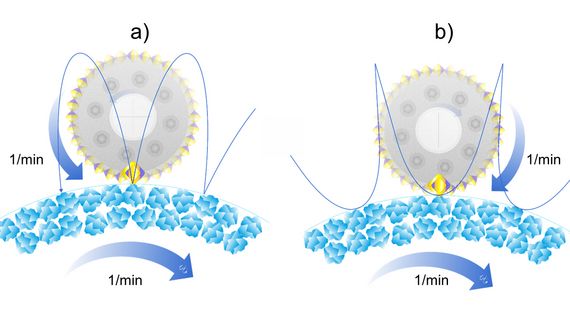

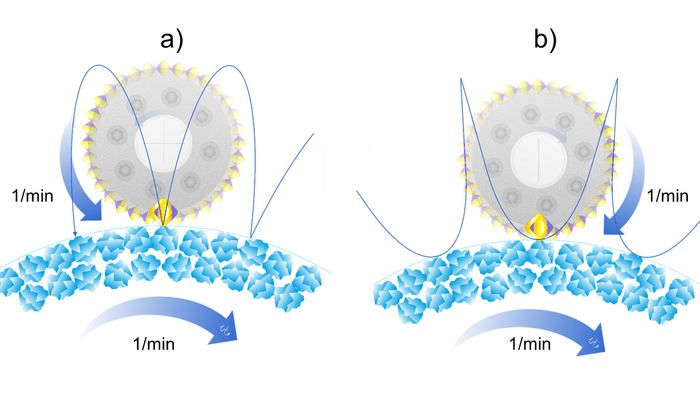

設定パラメータのいくつかについて以下で説明しますが、すべてのパラメータの中で最も重要なのは、研削砥石とロータリードレッサの回転方向です。砥石とドレッサの回転方向が同じ場合をアップカット、回転方向が異なる場合をダウンカットと呼びます。ダウンカットドレッシングから始めることをお勧めします。なぜならこの場合、砥石表面の有効表面粗さ(Rts)が高くなり、切れ味が向上するためです。

アップカットドレッシングに比べ、ダウンカットドレッシングでは砥石の有効表面粗さRtsが粗くなります。この特性は、CNC倣い用ロータリードレッサと総型ロータリードレッサに等しく適用され、切込み深さad(ドレッシング中の砥石へのロータリードレッサの切込み深さ)が異なっても変わりません。また、この図はダイヤモンドロータリードレッサと砥石の速度比qdが、砥石の有効表面粗さRtsにどのように影響するかを示しています。

速度比qdが1に近づくほど、砥石の表面粗さRtsは粗くなります。しかし、qd = 1の速度比では、ダイヤモンドと砥石との間の破砕メカニズムによってダイヤモンドドレッシングロールが損傷してしまうことになります。そのため、ダウンカットドレッシングの速度比qdは0.8以下を推奨します。

一方で、アップカット回転モードでは、砥石の有効表面粗さRtsにはわずかな変化しかありません。このモードでは、ダウンカットと比較して、砥石の表面粗さがはるかに細かくなります。研削加工では、砥石の表面粗さが粗い方が、砥石の熱発生が少なくなり、より強力に研削できるため、研削焼けが発生しにくくなります。

ダウンカットモードでは、ダイヤモンドの侵入角がアップカットの場合よりもはるかに急であるため、砥石の表面粗さが粗くなります。そのため、可能であればダウンカット方向にドレッシングすることを一般的にお勧めします。アップカットドレッシングは、ダウンカットドレッシングで表面性状要件が満たされない場合にのみ使用してください。主な違いは、ドレッシングにおける単一の理論上のダイヤモンドの影響にあります。実際には、無数のダイヤモンドが「ハンマーブロー」のように砥石に作用します。しかし、ダウンカットドレッシング中に砥石が粗くなる傾向は、ダイヤモンドが1個でも多数でも変わりません。

ダウンカットドレッシングでは、個々のダイヤモンド粒が砥石に垂直に当たります。この「ハンマーブロー」により、砥石はより鋭く、より攻撃的になります。反対に、アップカットドレッシングでは、個々のダイヤモンドは砥石の表面にかするように当たります。このかするように当たることにより、砥石表面がより細かくなります。

ドレッシングパラメーターの計算式

速度比 qd:砥石とロータリードレッサの周速比を表します。

qd =(ロータリードレッサの周速(m/s))/(砥石の周速(m/s))= vR / vc =(比率)

ロータリードレッサと砥石の周速の計算(m/s):

v =(n x d x π)/(1000 x 60)

周速(m/s)に基づくロータリードレッサまたは砥石の 1 分あたりの回転数 (n) の計算 (V)

n =(V x 1000 x 60)/(d x π)

- V = 砥石またはロータリードレッサの周速(m/s)

- d = 砥石またはロータリードレッサの直径 (mm)

- n = 砥石またはロータリードレッサの回転数 / 分

ドレッシング送りの計算を行うには、以下の式を使用します。

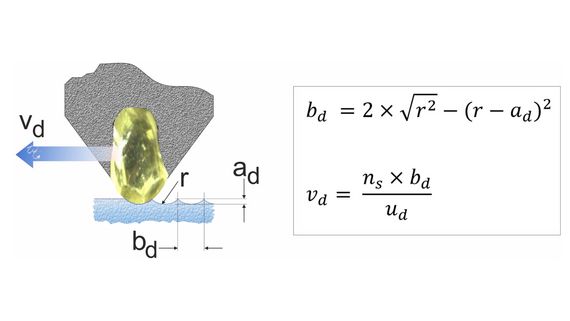

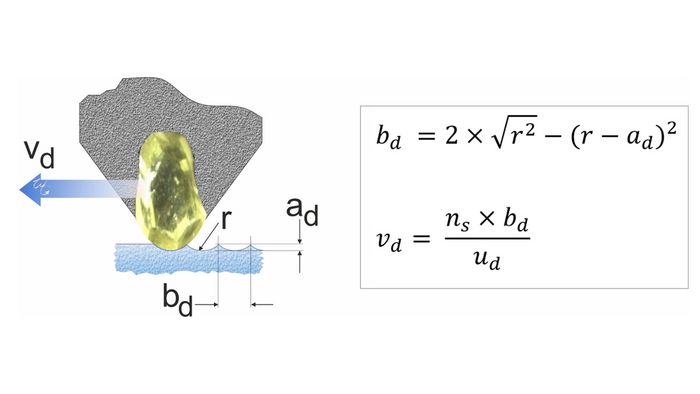

有効幅 bd を算出した後、ドレッシング送り速度 vd は、固定式ダイヤモンドを使用したドレッシングの場合と同様に計算されます。

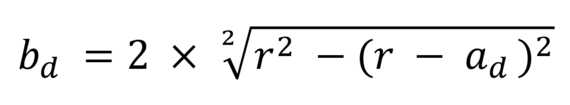

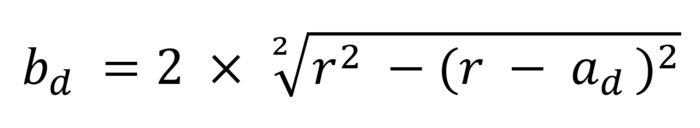

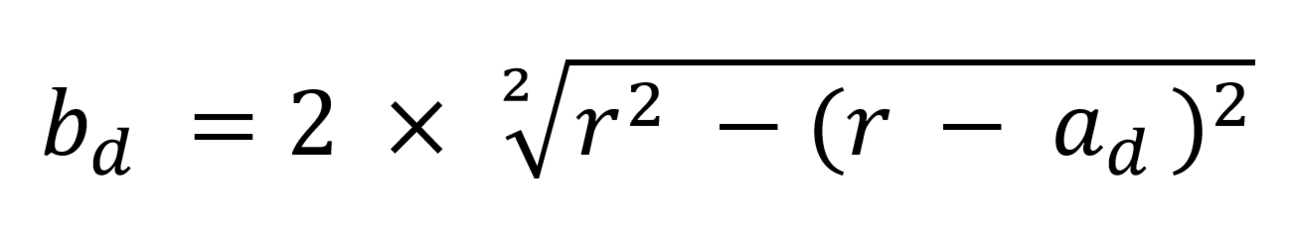

有効幅 bd は、ロータリードレッサの円周上の半径 r と切込み深さ ad の関数です。

Vd = (ns × bd) / ud

- ad = 1パスあたりのロータリードレッサの切込み深さ (mm)

- bd = ロータリードレッサの有効幅 (mm)

- ns = 砥石の回転数/分(min -1)

- ud = オーバーラップ率(比、通常は 4 から 6 の間)

- vd = ドレッシング送り速度(mm/ min)

ビトリファイドボンドの一般砥石の場合、粗研削用のドレッシング時、オーバーラップ率Udは4-6の間で、1パスあたりのドレス切込み深さadは、0.005から0.020mmの間で選択してください。仕上げ研削時のドレッシングには、1パスあたりのドレス切込み深さは0.010mm以下に制限してください。

ビトリファイドボンドCBN砥石の仕上げ研削の場合、1パスあたりのドレス切込み深さadは0.003mmを超えないようにしてください。

まとめ

倣い用ロータリードレッサは、ユーザーに高い汎用性を提供します。UNITED GRINDINGグループのすべての最新の平面研削盤および円筒研削盤で使用することができます。倣い用ロータリードレッサは、固定式ドレッシングツールに比べ、ドレッシング工程をより良く制御でき、安定したドレッシングができるという利点があります。

なにかご質問がありますか?

お気軽にお問い合わせください。喜んでアドバイスさせていただきます。