ロータリードレッシングツール パート 2:ダイヤモンドロール

プロファイル研削では、形状およびプロファイル精度はドレッシングされた砥石の形状に直接依存します。1960年代に、大規模生産における研削砥石とワークのプロファイル精度を確保するために、ロータリーダイヤモンドドレッシングロールが開発されました。しかし、開発作業はロータリードレッサーに限定されたものではなく、 工作機械とドレッシングユニットというシステム全体に及びました。

今回のモーションブログでは、ダイヤモンドドレッシングロールの種類と、その使用における最も重要なパラメータについて詳しくご紹介します。

ネガティブおよびポジティブコーティングなダイヤモンドドレッシングロール

総型ロータリードレッサは、2つの主要グループに分類されます。

- ネガティブコーティングダイヤモンドロール:この場合、ダイヤモンドはダイアモンドロール製作時の型の雌型に固定されており、裏打ちされます。

- ポジティブコーティングダイヤモンドロール:このプロセスでは、ダイヤモンド層が、精密に製造されたスチール製キャリア本体に直接コーティング・固定されます。

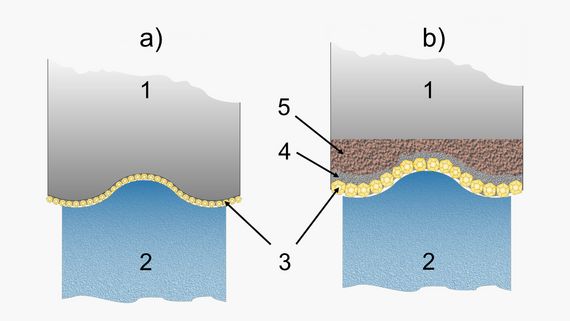

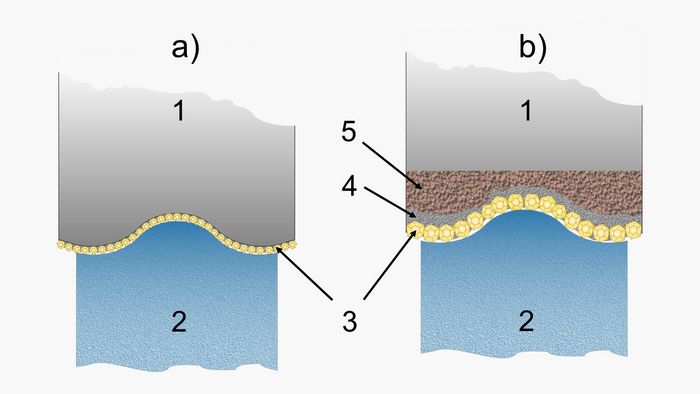

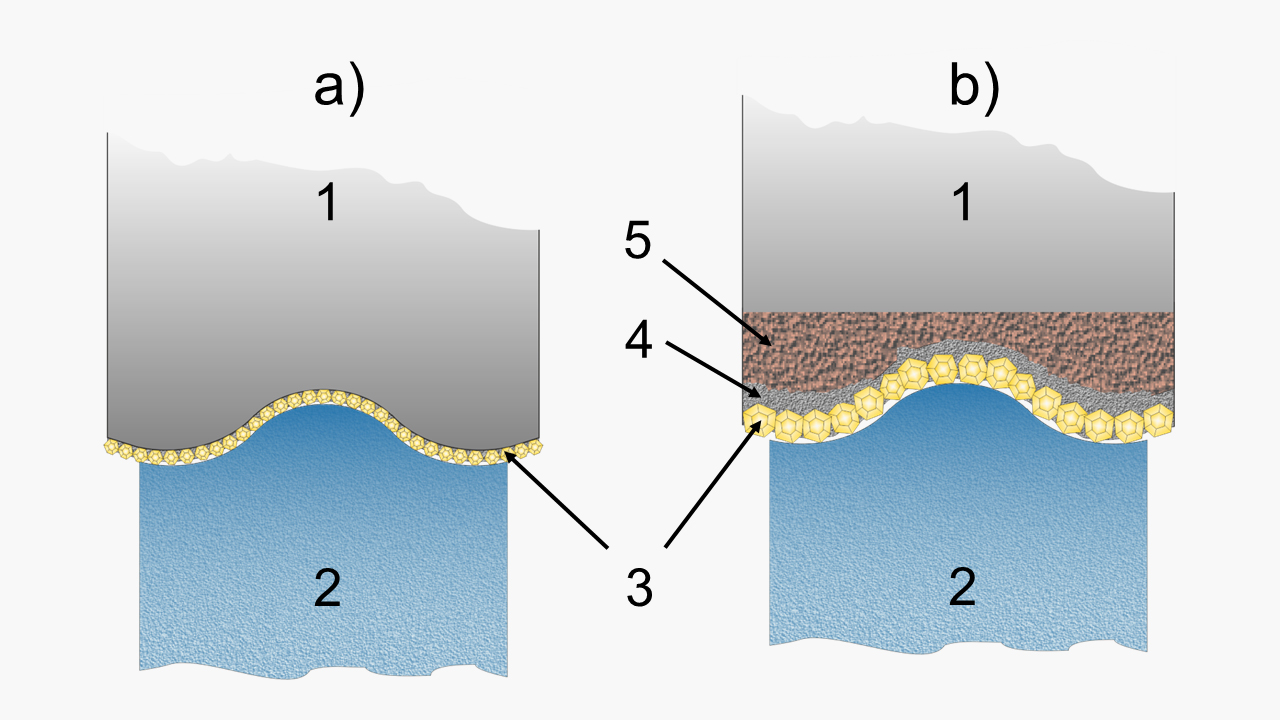

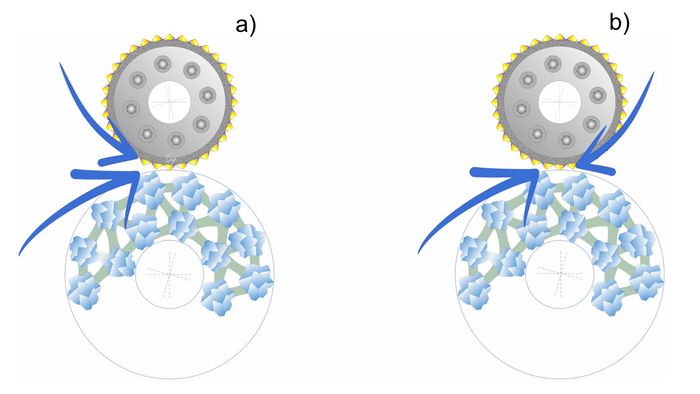

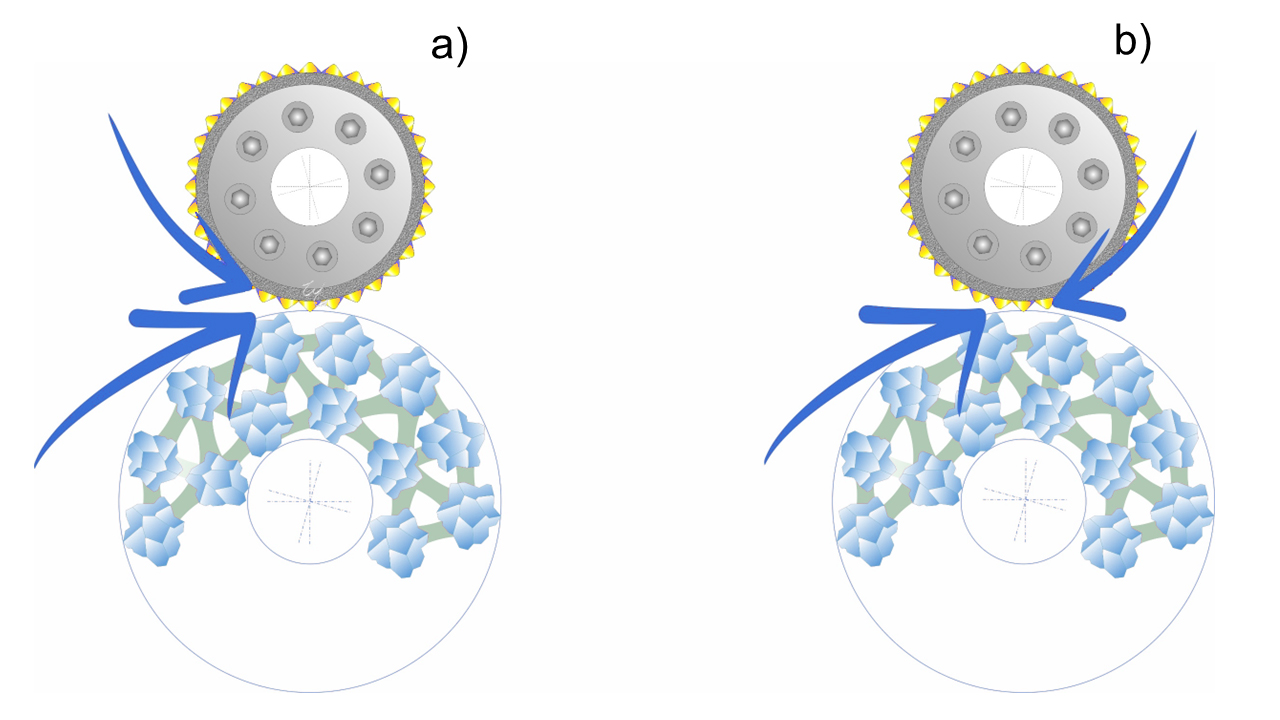

下図は、この2つのプロセスの違いを示しています。左側がポジティブコーティングドレッサーで、ワークの最終形状からダイヤモンド砥粒の厚みを除いたものがスチールボディです。右側がネガティブコーティングドレッサーで、リバースプロセスとも呼ばれ、より複雑な設計と大きなダイヤモンド砥粒が特徴です。本記事では、精密加工に適しているネガティブコーティングダイヤモンドロールに焦点を当てていきます。ポジティブコーティングダイヤモンドロールは、プロトタイプ構築時には適していますが、量産用にはあまり適していません。

高精度に関連するプロセスは、リバースコーティングまたはネガティブコーティングであり、これは3つのサブプロセスに分けられます。

1. ダイヤモンド粒子1層のネガティブコーティングダイヤモンドロータリードレッサ

最初のステップは、通常アルミニウム製か、まれにグラファイト製の精密金型の製造です。高精度のCNC旋盤を使用して、ダイヤモンドドレッシングロールの最終寸法に対応するプロファイルを加工します。旋削工具には、正確にラップされ、先端半径が正確に測定されたダイヤモンドの刃先が取り付けられています。プロファイルが成形された後、その金型には、電着、またはハンドセットされた単層ダイヤモンドで覆われます。その後、ダイヤモンドはニッケルの厚い層で電気めっきされます。鋼鉄製スリーブは、アルミニウム型の基準直径と同軸に配置され、ニッケル層と鋼鉄スリーブの間の残りのスペースは、合成樹脂コンパウンドで充填されます。最後に、雌型のアルミニウム型は、プロセスの一環として破壊されます。

このプロセスでは、すべてのダイヤモンド砥粒が高精度に加工された金型 外周の「回転面」に配置されるため、非常に精密なロータリードレッサが得られます。ダイヤモンド砥粒は金型の内側に接着されるのではなく、まず最初は遠心力によって所定の位置に保持されます。このプロセスは、高い充填密度をもたらし、非常に小さいプロファイル角度とR形状を可能にし、最終仕上げのためのラッピングをほとんど必要としません。これらのロータリードレッサにはかなりの投資が必要ですが、工具の長寿命と精度という点では十分な効果があります。ここで説明する種類のうち、ダイヤモンド砥粒がランダムに分布したロータリードレッサが、最も精度の高いドレッサーです。

2. ダイヤモンドをハンドセットした電着法によるネガティブコーティングロータリードレッサ

この場合、ダイヤモンドは金型にランダムに配置されるのではなく、所定の配置パターンに従って手作業でセッティングされます。電着工程の前に、個々のダイヤモンドの砥粒は、正確な所定の位置に接着されます。この方法では、充填密度を事前に確認することができ、テーパー形状のダイヤモンドドレッシングロールまたは端面研削用ロータリードレッサ上のダイヤモンドのオーバーラップを確実に制御することが可能になります。これにより、砥石はどの位置でも細かくドレッシングされすぎず、研削焼けのリスクを大幅に低減します。また、摩耗の早い重要な部分は、より大きなダイヤモンドを使用して補強することができます。さらに、ハンドセットされたロータリードレッサは、摩耗の早い部分にCVDロッドを配置するなど、エッジ補強を施すことができます。

3. 焼結金属接合 (浸透法)

これらのロータリードレッサは、製造時に高温の溶融液体金属を浸透させ、800°Cの炉での焼結プロセスを経て製造されます。金型や最大径と最小径の差によって、異なる収縮値が発生し、全体的な形状精度に影響を与える可能性があります。そのため、これらのロータリードレッサは、その精度を確保するためにラップ加工を施す必要があります。しかし、この方法での金属組織は非常に耐摩耗性があり、このタイプのロータリードレッサは最も長い耐用年数を誇ります。

ポジティブコーティングロータリードレッサ

単層ダイヤモンドのダイレクトコーティングロータリードレッサまたはポジティブコーティングロータリードレッサは、ネガティブコーティングロータリードレッサはと異なり、ダイヤモンドの端点がすべて外側の「回転面」に正確に位置していません。ロータリードレッサの精度は、公称ダイヤモンド粒径の統計的分布と、実際の粒径の違いによって低下します。とはいえ、これらのドレッシングロールはコスト効率が高く、試作品や精度が低く工具寿命が長いことが求められる用途に適しています。

ダイヤモンドロータリードレッサの使用に関するガイドライン

ドレッシング作業の最適化を左右する最も重要な要因は以下の通りです。

- 砥石とダイヤモンドロールの回転方向

- 砥石とダイヤモンドロールの周速比 qd

- ダイヤモンドロータリードレッサの切込み量 (mm/minまたはmm/ 回転数)

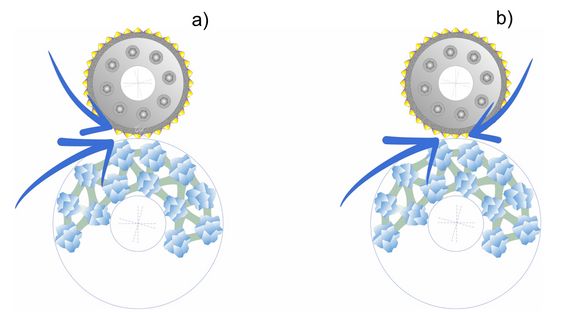

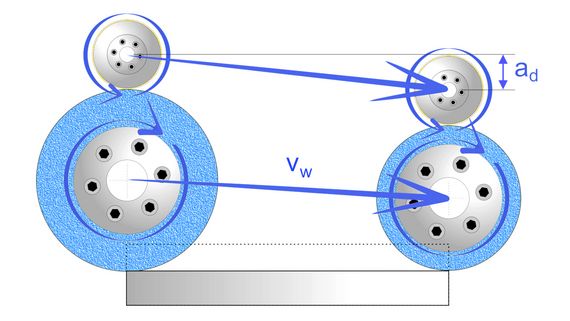

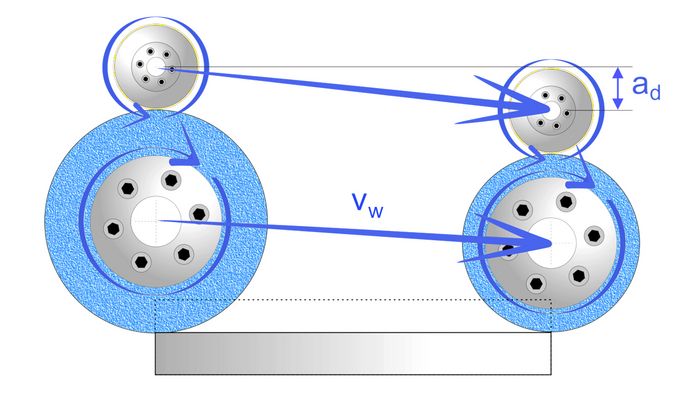

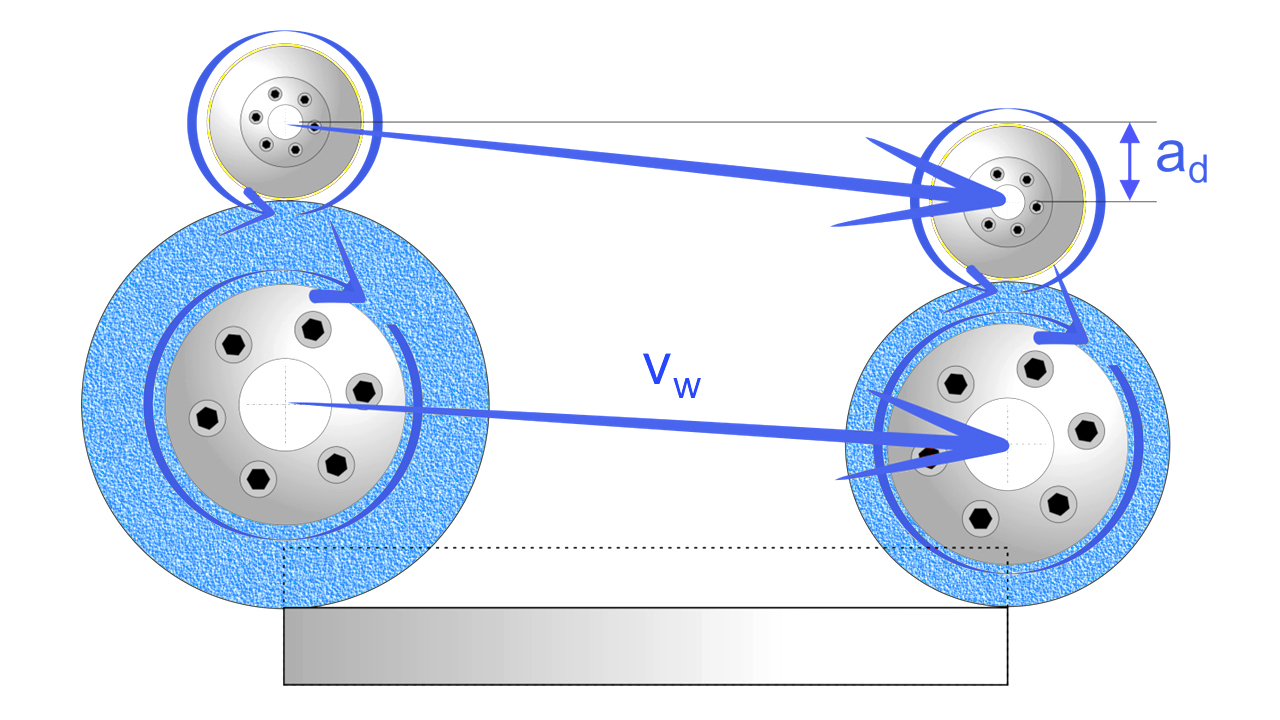

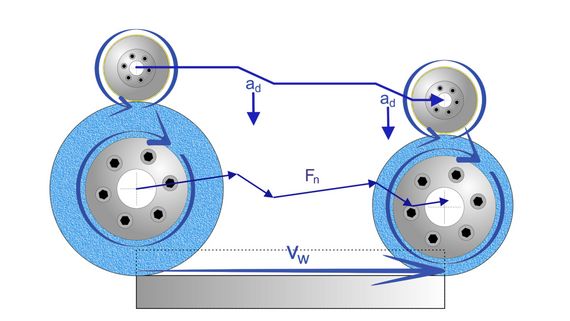

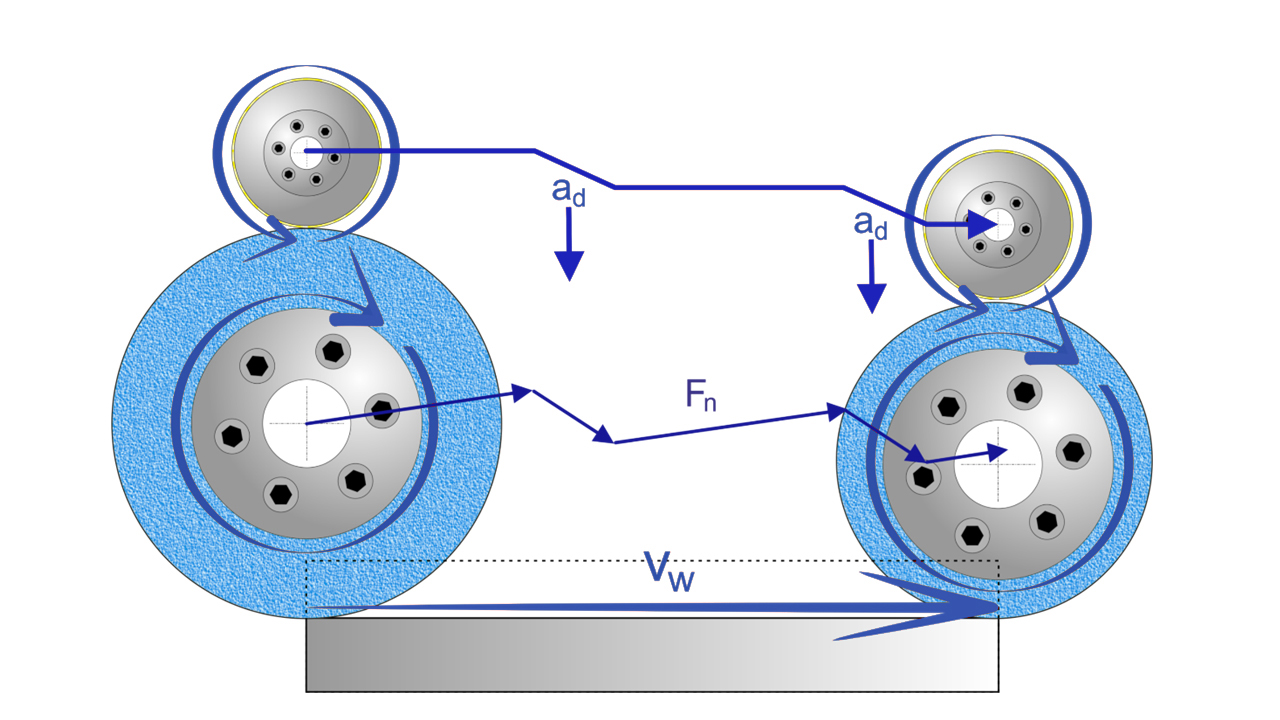

砥石に対するダイヤモンドロータリードレッサの回転方向と、砥石と回転するダイヤモンドドレッサの速度比qdは、ワークの除去率と表面品質に重要な役割を果たします。回転方向の違いは、ダウンカットドレッシングとアップカットドレッシングと呼ばれます。ダウンカットドレッシングでは、砥石とダイヤモンドロータリードレッサは接触点で同じ方向に動きます。アップカットドレッシングでは、砥石とロータリードレッサは接触点で反対方向に動きます。

砥石とロータリードレッサの周速比qdは、砥石の形状または表面粗さに影響を与えます。

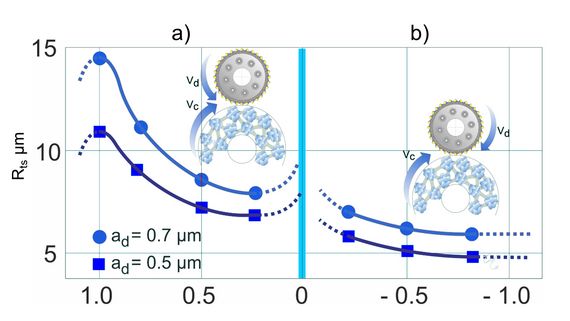

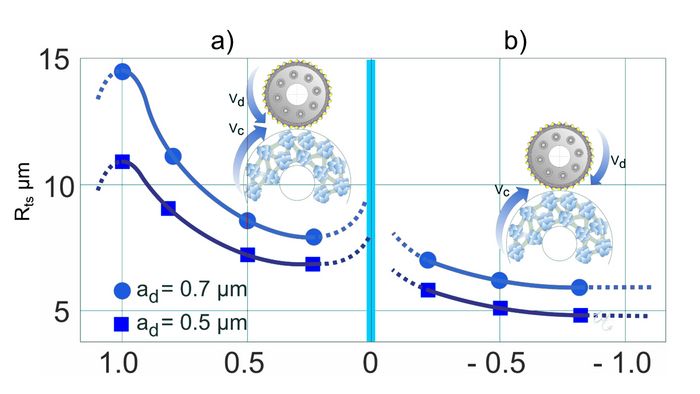

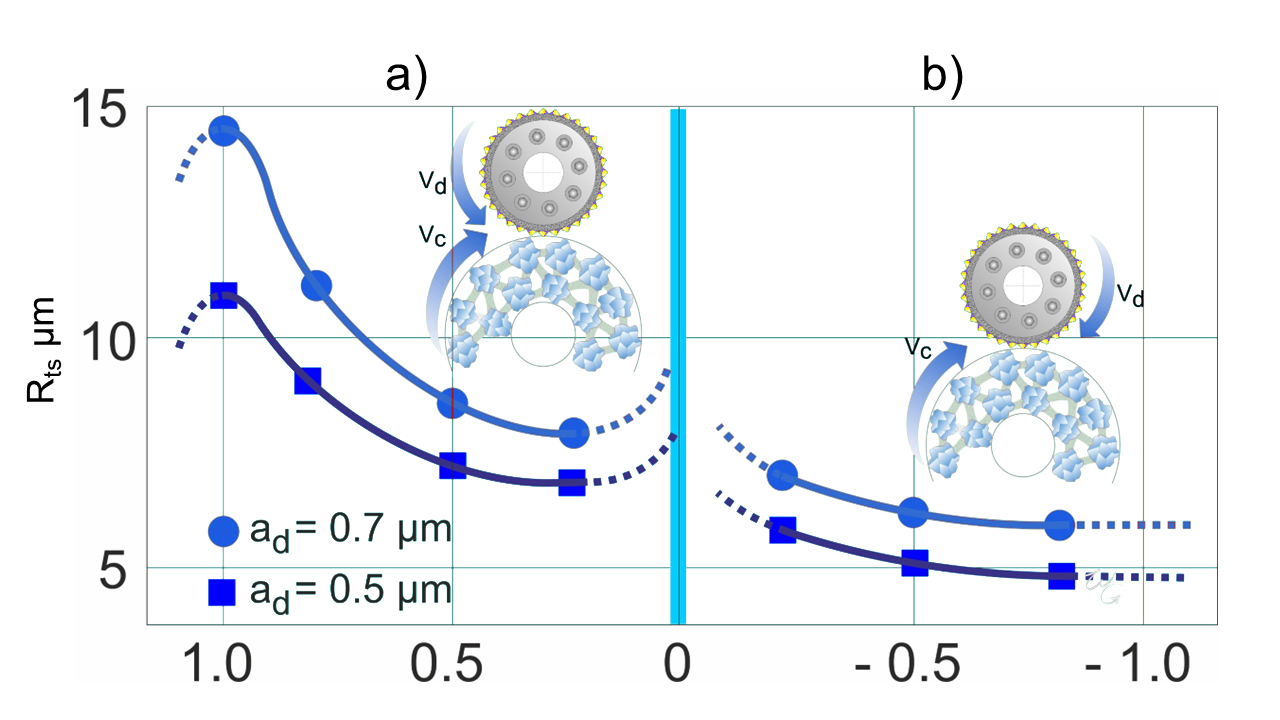

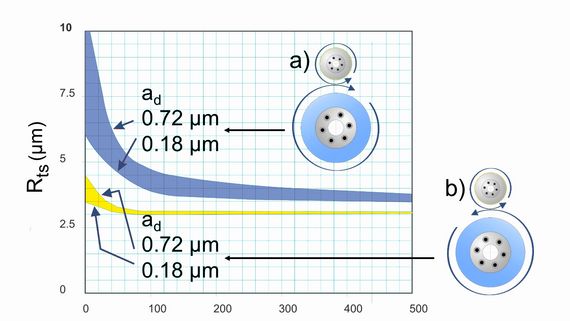

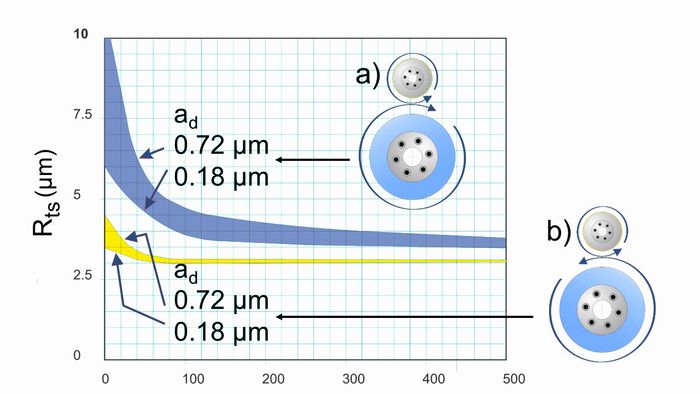

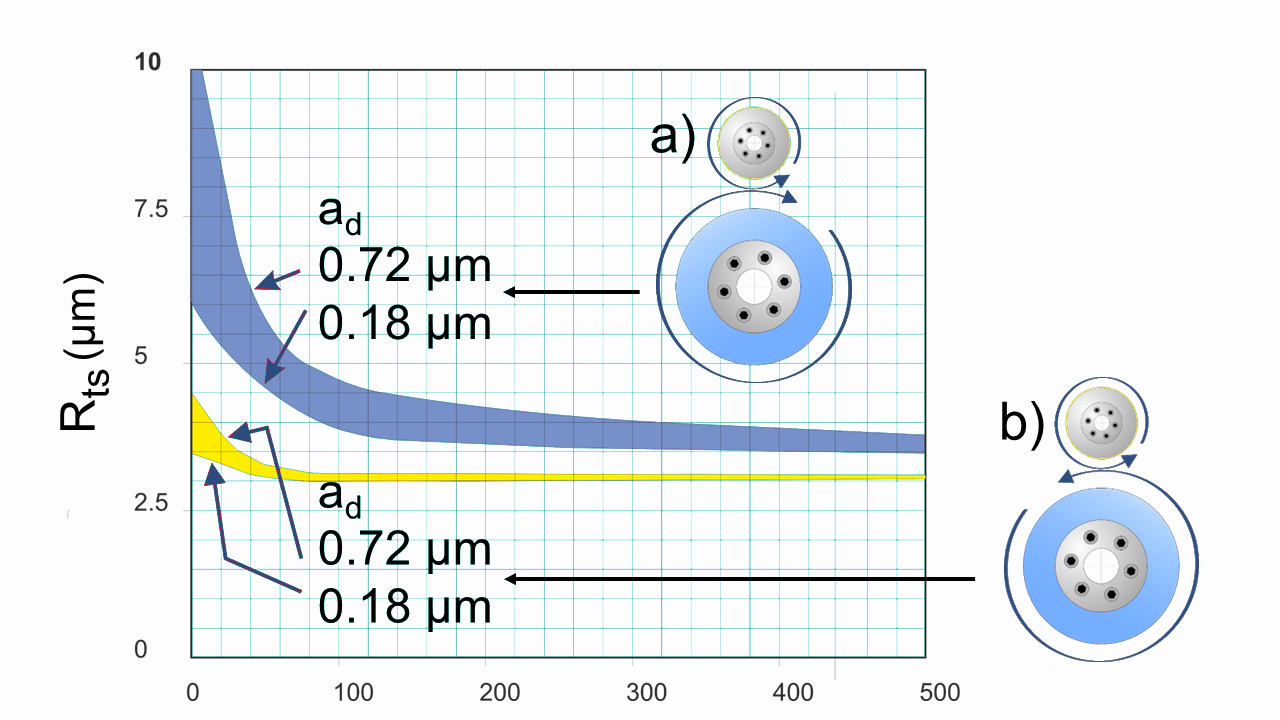

この図は、ダイヤモンドロータリードレッサと砥石の周速比qdが、表面粗さRtsに大きな影響を与えることを示しています。ダウンカットドレッシングでは、アップカットドレッシングに比べて砥石の表面粗さRtsが粗くなります。これは、異なるドレッシング深さ ad(砥石へのロータリードレッサの浸入深さ) の場合にも適用されます。周速比qdが1に近づくほど、砥石の表面は粗くなります。周速比qd = 1では、ダイヤモンドと砥石との間の破砕メカニズムによってダイヤモンドロータリードレッサが損傷してしまいます。そのため、ダウンカットドレッシングでは、周速比qd = vR/ vcを0.8とすることが推奨されています。

図にも示されているように、アップカットモードで砥石の周速比qdを変更しても、表面粗さ Rtsの変化はわずかです。さらに、アップカットモードでは、ダウンカットモードよりもはるかに細かい砥石の表面粗さが得られます。研削加工では、砥石の表面粗さが粗い方が、砥石の熱発生が少なくなり、より強力に研削できるため、研削焼けが発生しにくくなります。そのため、可能な限りダウンカットドレッシングを使用することが望ましいです。

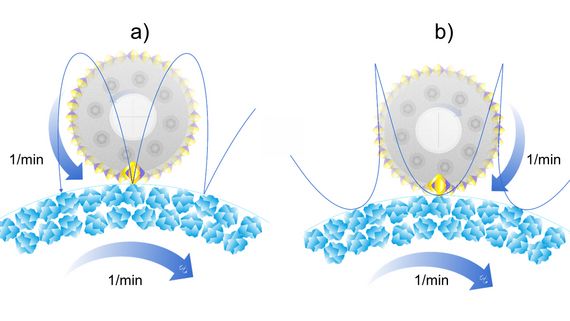

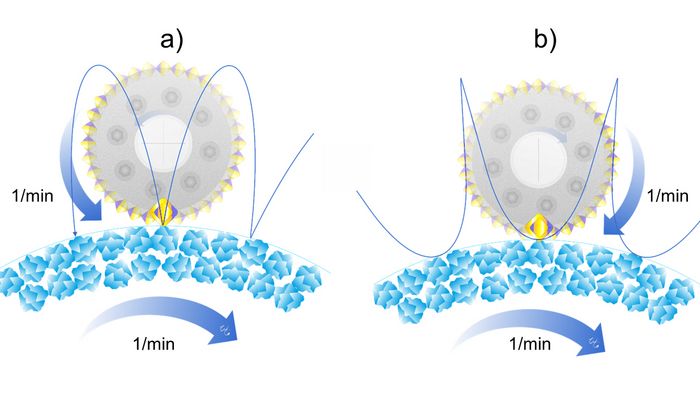

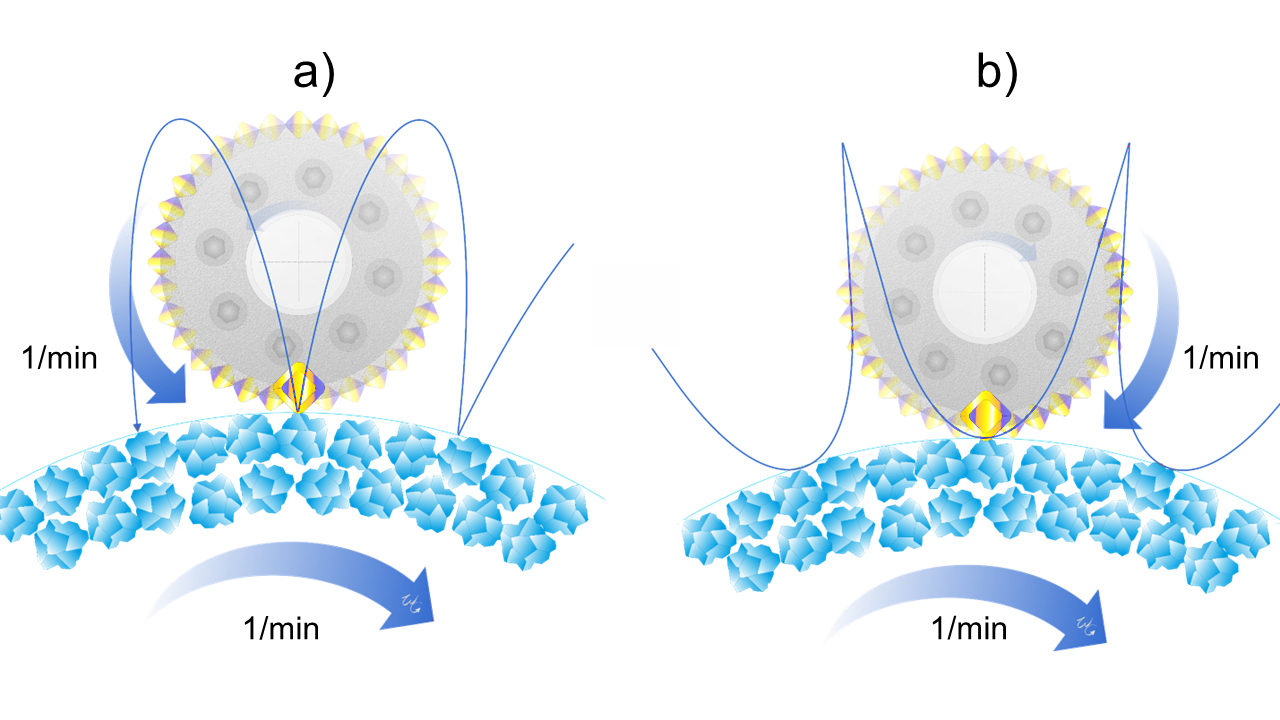

ダウンカットモードでは、ダイヤモンドの侵入角がアップカットの場合よりもはるかに急であるため、砥石の表面粗さRtsがより粗くなります。そのため、可能であればダウンカット方向にドレッシングすることを一般的にはお勧めします。アップカットドレッシングは、ダウンカットドレッシングで表面性状要件が満たされない場合、またはドレッシングユニットの駆動力が弱すぎる場合にのみ使用してください。ドレスユニットの駆動力が弱すぎると、砥石がロータリードレッサーを駆動し始め、砥石の速度まで加速してしまう可能性があります。次の図は、両方のモードと、ロータリードレッサーの外周における単一ダイヤモンドの理論的なドレッシング経路を示しています。説明のために、ダイヤモンドを1個だけ選んでいます。 しかし、実際にはロータリードレッサーの外周には数百から数千個のダイヤモンドが存在します。ダウンカットドレッシングでは、個々のダイヤモンド粒が砥石に垂直に当たります。この「ハンマーブロー」により、砥石はより鋭く、研削性能がより高くなります。反対に、アップカットドレッシングでは、個々のダイヤモンドは砥石の表面にかするように当たります。このかするような当たりによって、砥石表面がより細かくなります。

左上の図は、ドレッシングダイヤモンドが砥石に垂直に当たる、つまり「ハンマーブロー」を示しています。右の図は、ダイヤモンド砥粒がアップカット回転で、かするように当たる様子を示しています。ダイヤモンドロールの耐用年数は、一般的にアップカット回転よりもダウンカット回転の方が長くなります。これは、個々のダイヤモンド砥粒の作用経路に起因しています。ダウンカット回転では、ダイヤモンド砥粒は砥石に短時間しか接触しません。しかし、アップカット方向では、砥粒は「逆」ハイポサイクロイド経路により滑るように砥石に当たり、より長く接触したままになります。この作用経路により、より高いオーバーラップが生じ、ダイヤモンド粒子の熱負荷が高まります。オーバーラップが大きいことは、有効深さをアップカットでは小さくする理由でもあります。熱負荷を対抗するには、ドレッシングプロセスでダイヤモンドロールに大量のクーラントをかける必要があります。

ドレッシングパラメータの計算に役立つ公式

周速比qd:砥石とロータリードレッサの周速比を表します。

qd = ロータリードレッサの周速/砥石の周速

qd= vRvc = (比)

ロータリードレッサと砥石の周速の計算(m/s):

V = (n×d×π)/ (1000 ×60)

周速(m/s)に基づくロータリードレッサまたは研削砥石の1分間当たりの回転数 (n) の計算

n = (V×1000 ×60)/ (d × π)

- V = 砥石またはロータリードレッサの周速(m/s)

- d = 砥石またはロータリードレッサの直径 (mm)

- n = 砥石またはロータリードレッサの回転数 / 分

ロータリードレッサの使用に関する重要なパラメータ

駆動出力

円筒研削盤には、クリープフィード研削盤のような強力なドレッシング駆動装置は装備されていないため、ドレッシング駆動スピンドルの出力が十分であることを確認する必要があります。

研削砥石1回転あたりの切り込み深さ ad

砥石1回転当たりのドレッシング量の切り込みは、砥石の有効深さRtsに影響を与え、つまり切り込み深さが大きいほど有効深さは大きくなります。ただし、これはロールアウト時間を考慮しない場合にのみ適用されます。切り込み深さadは、砥石1回転あたり0.5 µm~1.5 µm の間であることが理想的です。最大切込み深さは砥石1回転あたり1.5 µmを超えないようにしてください。過剰な切り込み速度はロータリードレッサの寿命を縮めるか、あるいはロータリードレッサを損傷させます。

ドレッシング時の研削砥石の周速 (vc)

可能な限り、研削時と同じ砥石の周速vcでドレッシングすべきです。ビトリファイドボンド砥石は、決して完全な均質体ではありません。仕上げ加工周速より低い周速でドレッシングを行うと、研削砥石の直径が不均一に変化することがあります。その不均一な膨らみが、たとえわずかなものであっても、研削砥石を不均一にし、金型および表面欠陥の問題を引き起こす可能性があります。

ダイヤモンドロールドレッシングの駆動装置

ドレス装置は、ドレッシングされる砥石の有効粗さ深さRtsに影響を与えるため、速度比qdと回転方向を調整できるように、常に無段階で速度調整可能な駆動装置を装備するべきです。また、負荷が変化しても速度が変わらないことも重要です。

ロータリードレッサのロールアウト回転数

ロータリードレッサが砥石にプロファイルを生成する場合、ロ―ルが最終ドレッシング深さに達した時点で、ロールアウト回転数 (図の横軸) を制限する必要があります。ロータリードレッサが最終位置でドレッシングを続けると、砥石への有効深さRtsが以下に示すように滑らかになりすぎてしまいます。砥石の粗さは、ダウンカット回転でもアップカット回転でも、低いロールアウト回転数では高いままです。50 回転のロールアウトでは、どちらのモードでも表面粗さRtsは低下します。この粗さが小さいと、砥石の切れ味が悪くなり、高い研削抵抗や研削焼けによる形状誤差につながる可能性があります。

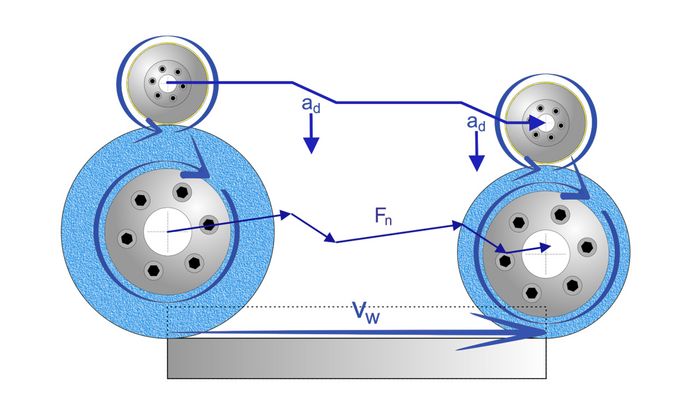

クリープフィード研削用連続ドレッシング

連続ドレッシングによる研削 (英語の「Continuous Dressing」) は、研削砥石が連続的に鋭利で良い切れ味を維持するため、最高の除去率をもたらします。しかし、高い除去率には代償があり、それは高い砥石摩耗量に反映されています。この高い砥石摩耗量を説明するために、平均砥石回転数1,640 rpm、一定周速vc 28 m/sで、ダイヤモンドロール切り込み量を0.5 µm/回転と仮定します。

| 新品時直径 400 mm: | vc = 28 m/s 一定 | rpm = 1,337 |

| 砥石の寿命時直径 275 mm: | vc = 28 m/s 一定 | rpm = 1,945 |

平均回転数1,640 rpmの場合、連続ドレスモードでの1分間のドレッシング量は以下のように計算されます。1分間に砥石直径で1,640 x 0.0005 x 2 = 1.65 mmの摩耗が発生します。つまり、最終直径275 mmの400 mm砥石は、約75分で消耗されることになります。そのため、プロセスの経済効率を上げるためには、切り込み量はできるだけ少なくする必要があります。

高い砥石消費量に対処するために、工作機械メーカーは「インプロセスドレッシング」、略してIPDを開発しました。IPDは連続ドレッシングに似ており、工作機械への要求も同様です。IPDのドレッシングロールは、連続ドレッシングとは対照的に、連続的にドレッシングを行うのではなく、研削砥石が目詰まりを起こし法線力が事前に設定した一定のレベル以上になった場合にのみ、定期的にドレッシングを行います。その利点は、砥石消費量の低減、切粉の低減、砥石摩耗の低減です。

まとめ

ダイヤモンドロータリードレッサは、量産工程において高い効率と安定した精度をユーザーに提供します。UNITED GRINDINGグループのすべての最新の平面研削盤および円筒研削盤で使用することができます。

なにかご質問がありますか?

当社へお問い合わせください。喜んでアドバイスさせていただきます。