典型的な研削エラーとその解消方法。

それは経験豊富なユーザーにも時々発生します。円筒研削盤で製造された部品表面は均一でなく、絹のような光沢仕上げはされていません。 外径円筒研削時に発生する可能性のある典型的なエラーとその解消方法を説明します。

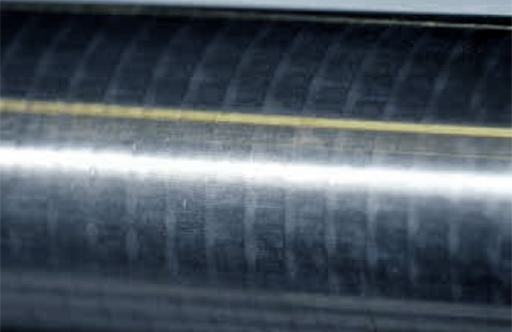

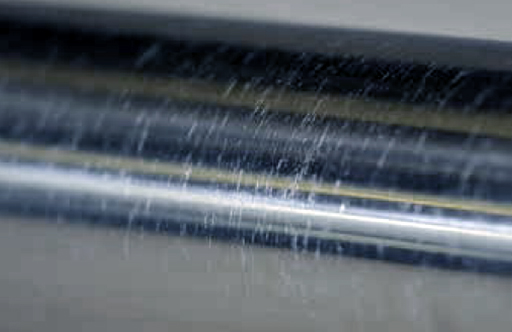

ワーク表面の細線模様、その間隔がテーブル送りと一致しています

研削砥石の切断面が、縦方向のテーブル動作と平行していません。 ドレッシング工具がドレッシング時に加熱する、または摩耗します。 ドレッシング工具の摩耗状態を点検し、それが冷却されているか確認します。

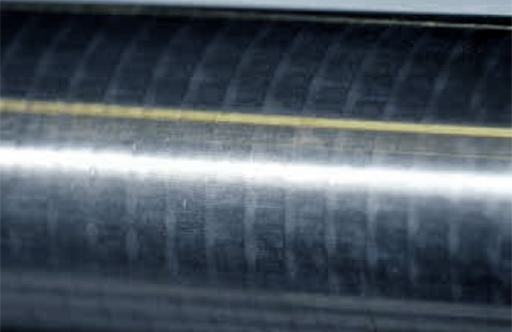

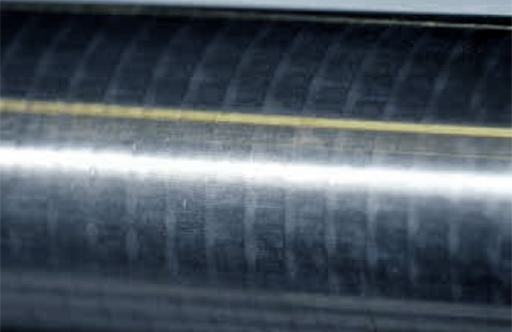

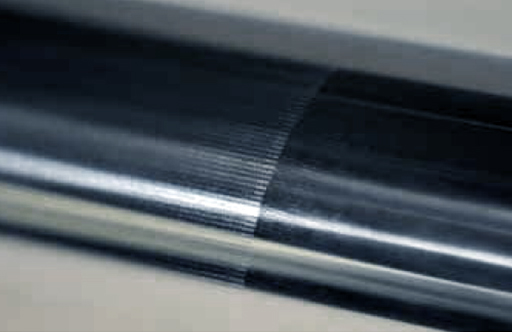

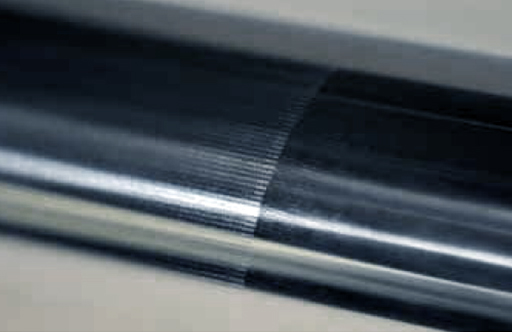

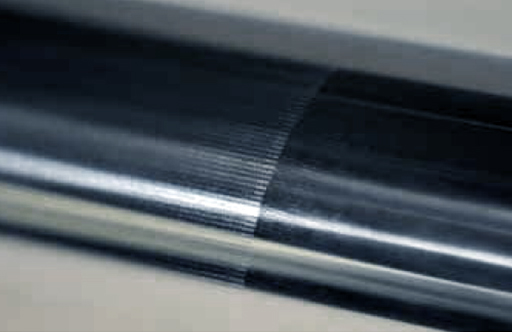

多くの場合、特定の照明条件下でのみ見えるワーク表面の角度のある跡、ねじ模様、規則的な模様。

ワーク上にエラーを複写する、誤ったドレッシング工程によって生成されたらせん状の非円形の砥石。 単一方向にのみ研削砥石をドレッシングします。場合によっては、ドレッシング送りを低下させます。

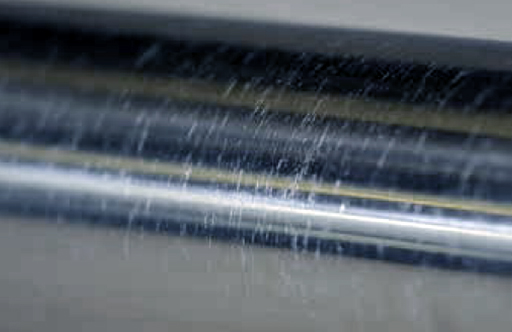

研削コンマ、実質的にきれいなワーク表面に不規則に分布した短いコンマ状の擦り傷があります。

冷却液内に浮遊している粒子が、接触区間を通して押し付けられることで、表面に擦り傷を付けます。 冷却液の濾過工程を点検し、研削砥石ガードを定期的に掃除しているか確認します。

部品の円周全体または円周の一部に分布したワーク軸と平行なびびり模様、跡。

砥石の停止後、冷却液の無い状態で砥石を回転させて余分な冷却液を砥石から飛ばし、砥石のバランスを点検し、必要に応じて修正します。 本質的に柔らかいワークを支えるために振れ止めを使用します。 回転比のVr/Vs (ドレッサー速度/砥石速度)を点検します。60を超えてはいけません。

ワーク軸に平行な周囲全体または周囲の一部に分散したフラットスポット、跡。

機械内外の外乱源(冷却液潤滑ポンプ、ファン、プレス機、フォークリフト等)によって引き起こされる振動。 外乱源を特定、解消するか、または振動を分離します(例:ポンプまたはファンのバランスを取る)。

切れ味の悪い砥石、鏡面仕上げ、上流の機械加工工程から残るむら。

砥石が遅すぎる送りでドレッシングされているか、目詰まりがある、または砥石の粒度が細かすぎます。 ドレッシング送りを上昇させて、砥石をドレッシングします。 研削砥石の目詰まりを解消するために複数回ドレッシングします。 ドレッシング工具を点検し、必要に応じて交換する、またはより粗い研削砥石を使用します。

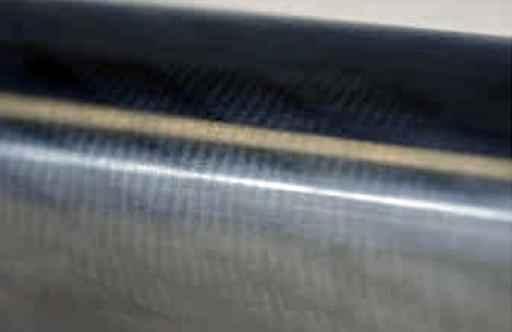

焼け跡、表面の複数の範囲で見えるらせん状、黄色、茶色の変色。

研削工程時の表面の過熱。その結果として、動的応力下での亀裂形成の可能性があります。 ドレッシング送りと回転比 qs (砥石対部品)を点検し、修正します。 冷却液の供給を改善し、場合によっては鉱物油含有率のより高い冷却液を使用します。 よりソフトな研削砥石、またはより気孔の多い研削砥石を使用します。

ご関心ありますか?

これらの例は、研削されたワークの目視分析がどのように誤った研削結果を解消できるのかを示しています。

詳細の確認をご希望ですか? UNITED GRINDINGの 専門家 が喜んで支援致します!