固定ドレッシングツール 第1部:種類と適用分野

このブログは2部構成になっています。最初のパートでは、ドレッシングの重要性、実際に最も良く使用されている固定ダイヤモンドドレッシングツールと、それらがどのような研削用途で主に使用されるかについてお読みいただけます。

第2部では、これらのドレッサの重要なドレッシングパラメータと、最高の研削結果を得るための、運用条件について説明します。

ドレッシングの重要性

ダイヤモンドドレッシングツールの正しい選択と使用は、研削工程の品質と効率にとって極めて重要です。最適に調整されたツールの場合のみ下記の項目を保証します。

- 研削砥石と工作機械の能力を最大限に活かす

- 変化する研削条件への適応

- ドレッシング工程の自動化

- 厳しい公差と工程能力の維持

- プロセス全体のコスト削減

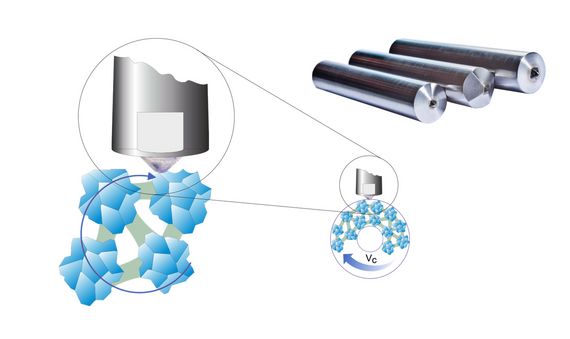

ドレッシング工程は、研削工程の品質と効率の向上に大きく貢献します。

- 砥石の成形:ドレッシングとツルーイングは、砥石に正しい形状を与えます。

- 表面粗さ(Rts)への影響:粗くドレッシングされた砥石は、切れ味良く研削できるが、細かくドレッシングされた砥石で得られるような高品質な表面性状は得られません。表面粗さは、適切なドレッシング・パラメーターを選択することで細かく調整できます。

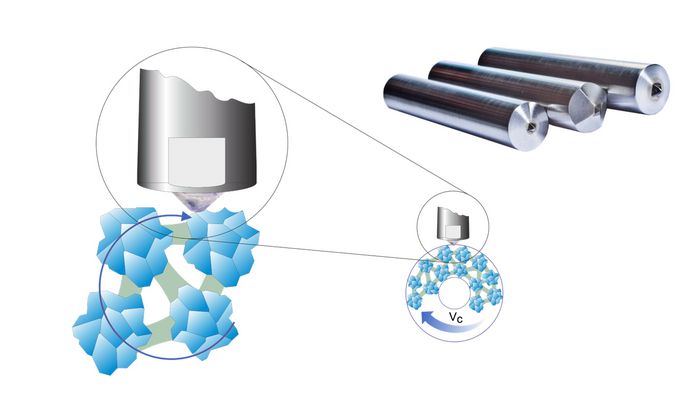

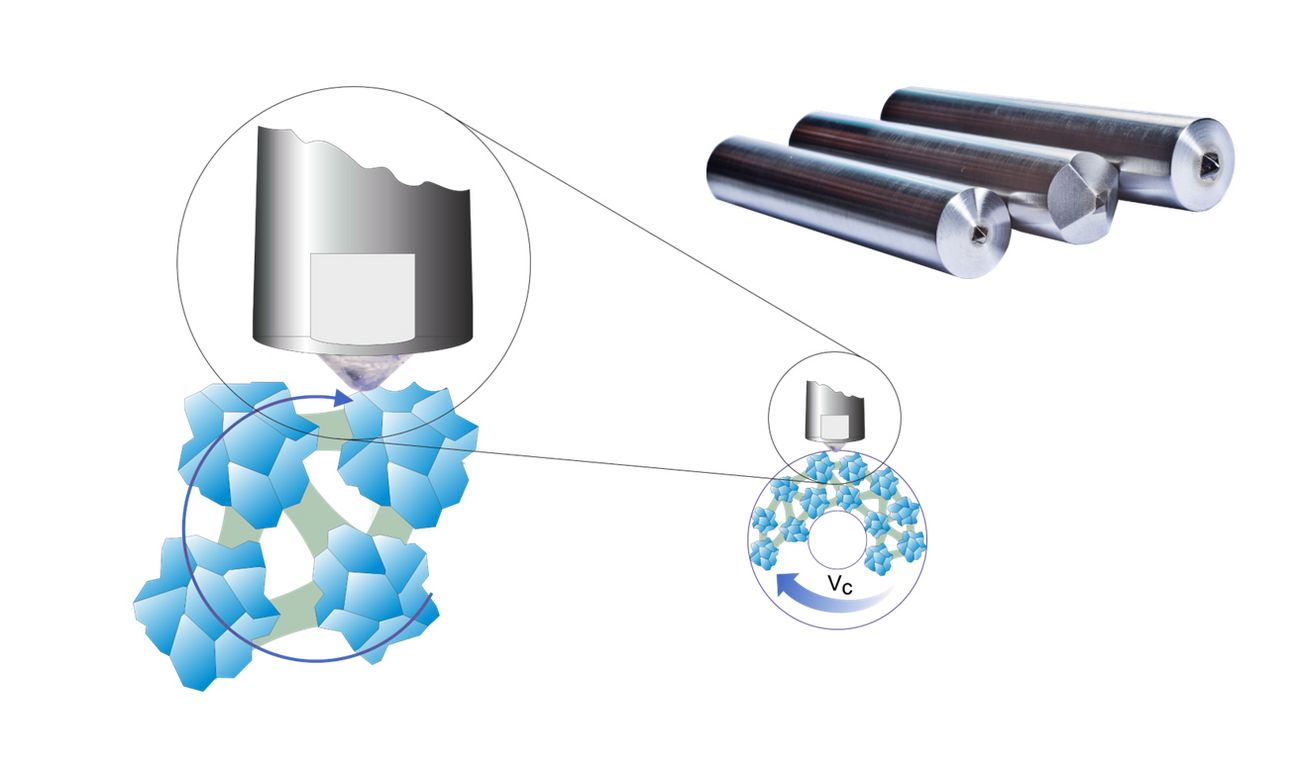

研削工程はドレッシングツール、砥石、研削パラメーターが最適に適合したときに初めて管理できるようになります。ドレッシングによって生成される砥石表面上のミクロな凹凸が、研削工程の性能、品質、効率を決定します。

ダイヤモンドの基本

特性

- 硬度:既知の材料の中で最も硬い(天然ダイヤモンドのヌープ硬度:6,500~8,500kg/mm²)。

- 熱伝導率: 室温におけるすべての既知の材料の中で最も高い熱伝導率

- 摩擦係数:極めて低い

- 電気伝導性:優れた絶縁体

- 耐薬品性: 酸および塩基に対して化学的に不活性(800 °C以上の温度を除く)

- 比重: 3.51 g/cm³

- 原子量:12.01

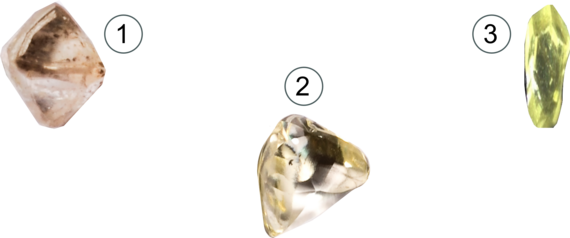

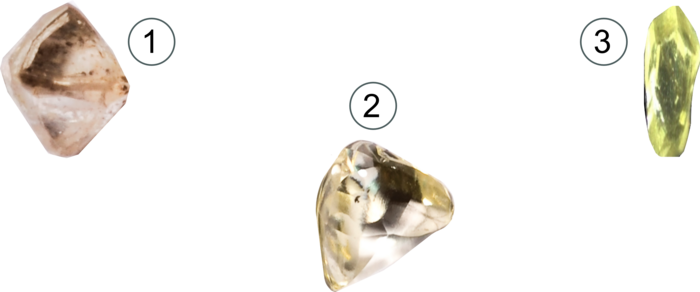

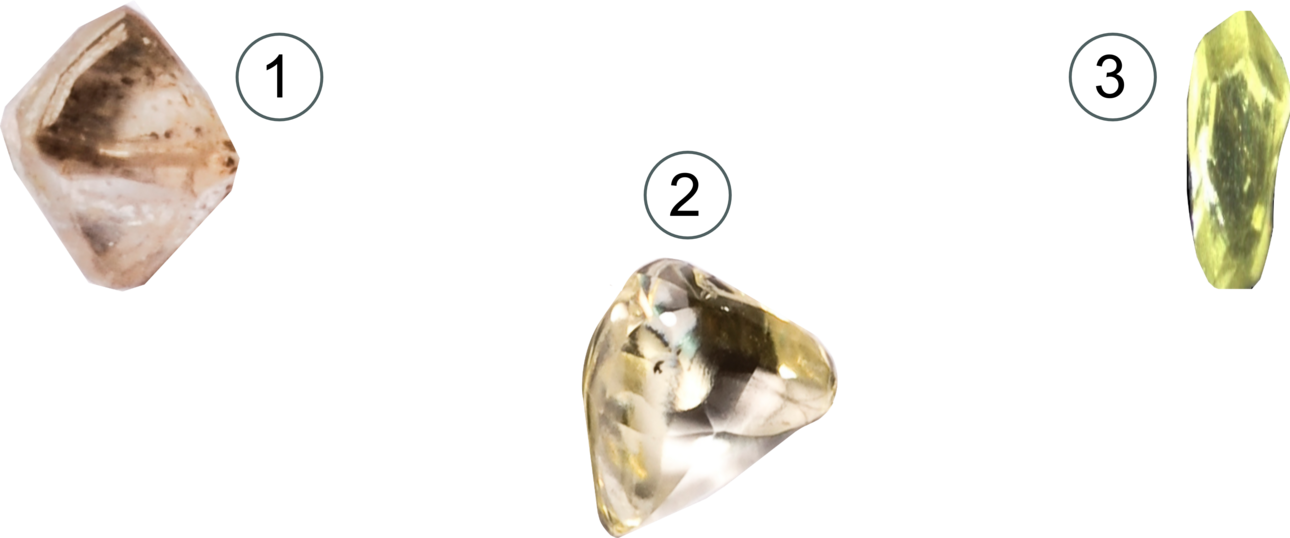

結晶形状

天然ダイヤモンド原石は様々な結晶形状で産出されます。以下の形状は、ドレッシングツールに特に重要です。

- 八面体形状

- マックル形状

- 針状形状

ドレッシング用天然ダイヤモンドと合成ダイヤモンド

天然ダイヤモンドと合成ダイヤモンドは区別されます。これまでは、高品質の天然ダイヤモンドがドレッシング用として好まれてきました。しかし、天然ダイヤモンドは、宝飾品製造の工業用として使用されることが多くなってたため、ドレス用としては非常に高価になりました。そのため、PCD、CVD、MKDなどの合成ダイヤモンドの人気が高まっています。特にCVDは、コストと優れたドレッシング特性から、重要な役割を果たしています。

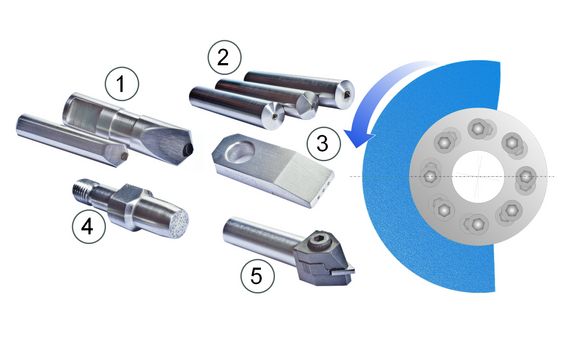

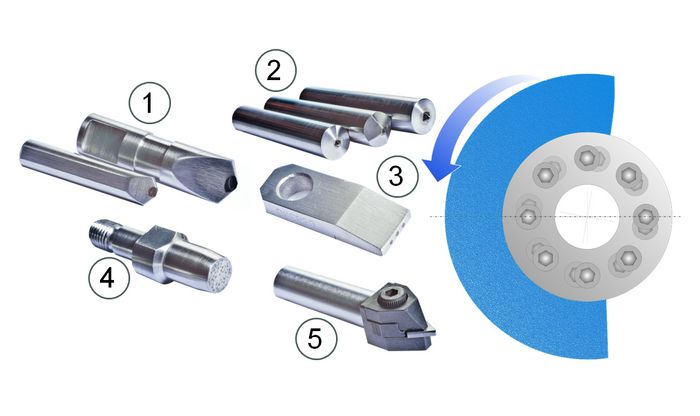

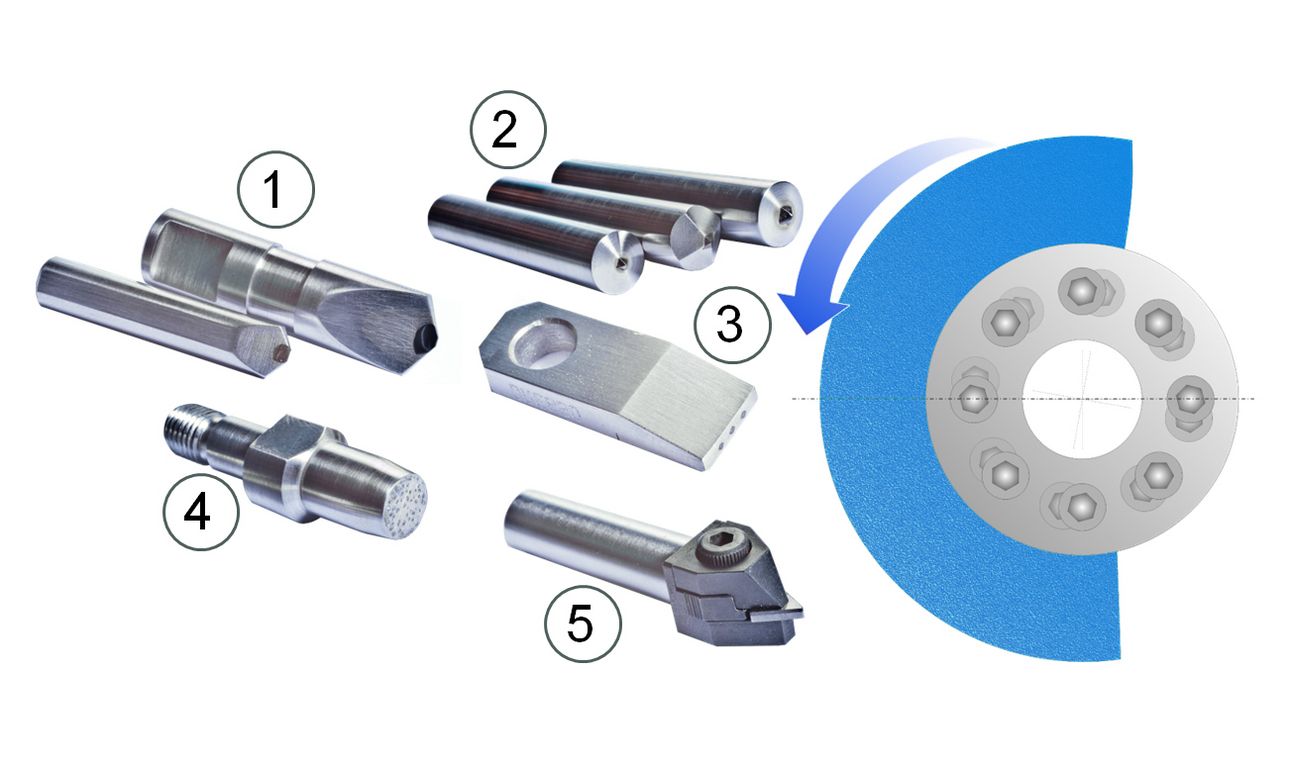

固定ダイヤモンドドレッシングツールの種類

このブログでは、以下の固定ドレッシングツールの特性と使用方法について説明します。

- プロファイルダイヤモンドドレッサ

- 単石ダイヤモンドドレッサ

- 多石ブレードドレッサ

- インプリドレッサ

- PCDドレッシングプレート

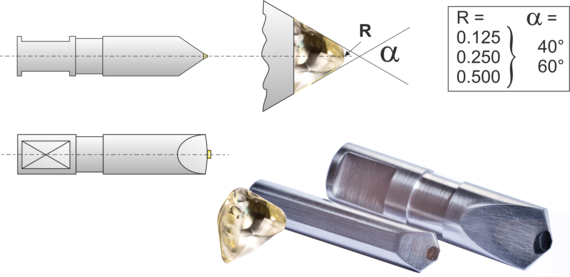

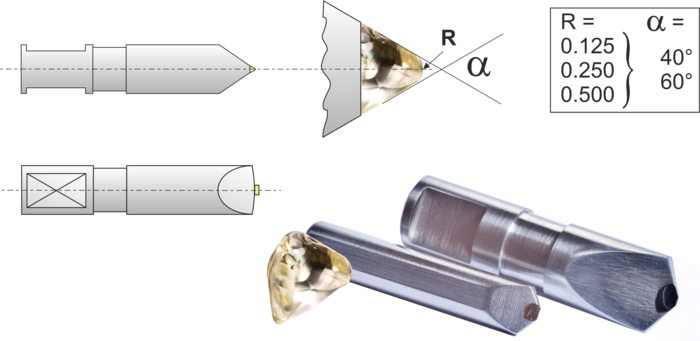

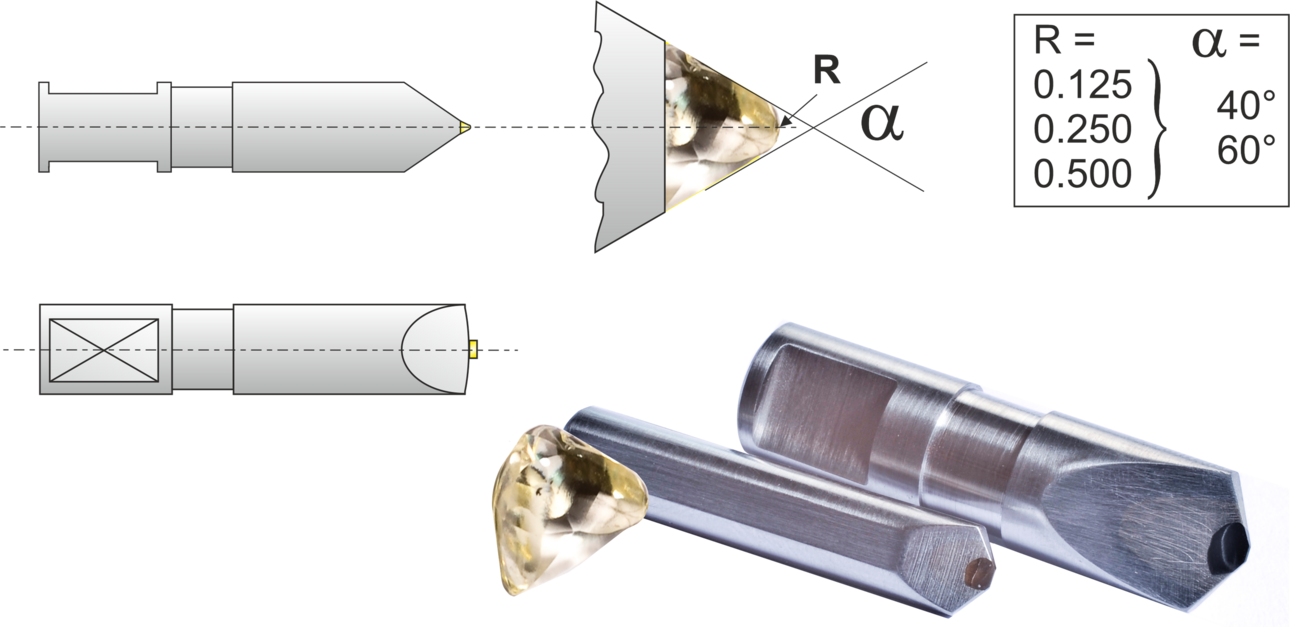

プロファイルダイヤモンドドレッサ

プロファイルダイヤモンドドレッサは、円筒研削や平面研削用の砥石に精密なプロファイルを成形するために使用されます。プロファイルダイヤモンドドレッサには、自然に丸みを持つマックルダイヤモンドが使用され、先端Rは、さまざまな値(例えば0.125 / 0.200 / 0.500mm)に精密にラップされます。正確な先端RサイズをCNCドレッシングパラメータに入力することで、CNCドレッシング中に形状誤差が発生しにくくなります。砥粒が三角形状のキュービトロン砥石や砥粒がSiC系のGC砥石をドレッシングする際には、正確にプロファイルされたドレッサの先端Rが損傷する可能性があるため、これらの高品質なドレッサは使用しないことをお勧めします。

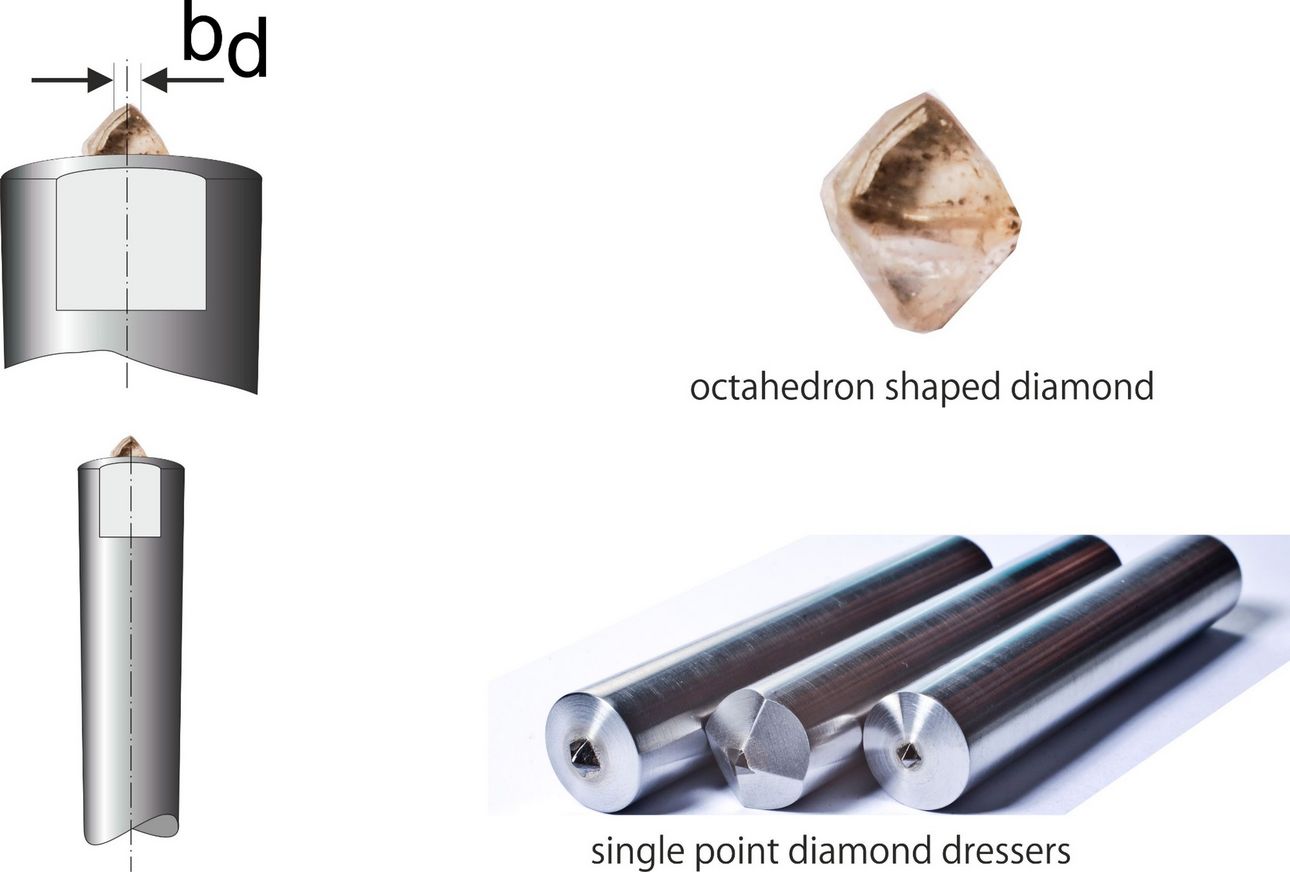

天然ダイヤモンドを使用した単石ダイヤモンドドレッサ

単石ダイヤモンドドレッサは、8面体形状のダイヤモンドを使用します。ダイアモンドが摩耗した場合、ダイヤモンドを新しく取付直すことができます。単石ダイヤモンドドレッサは、内面および外面の円筒研削および平面研削に汎用的に使用される費用対効果の高いソリューションです。切れ味の良い砥石と制御しやすい高い仕上げ面精度を実現します。

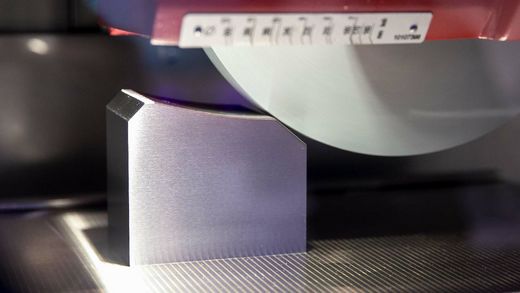

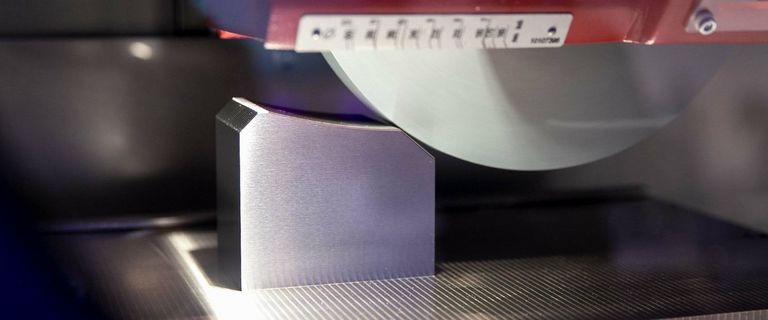

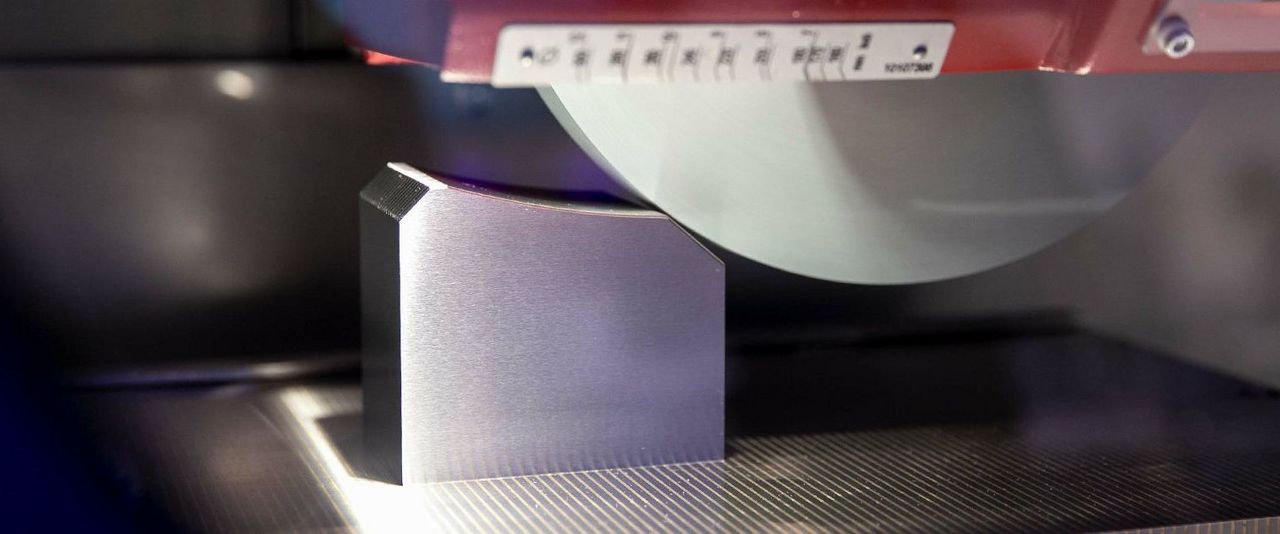

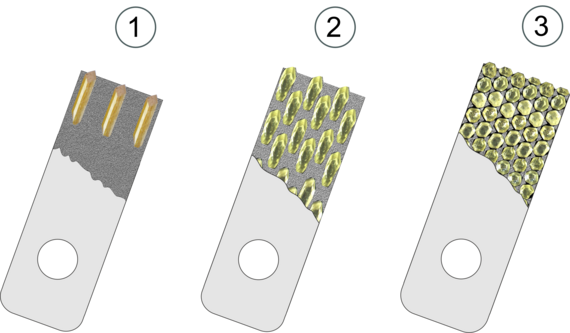

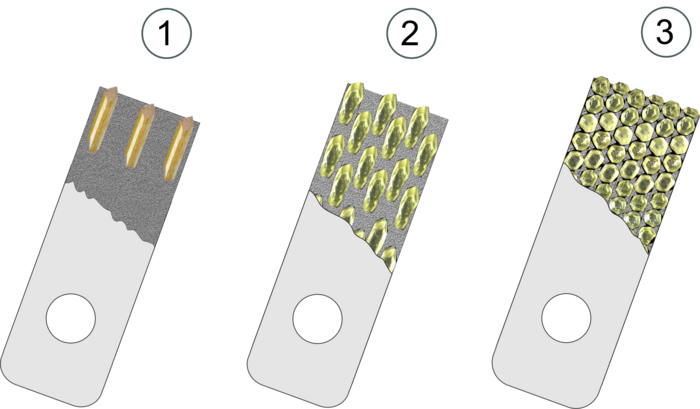

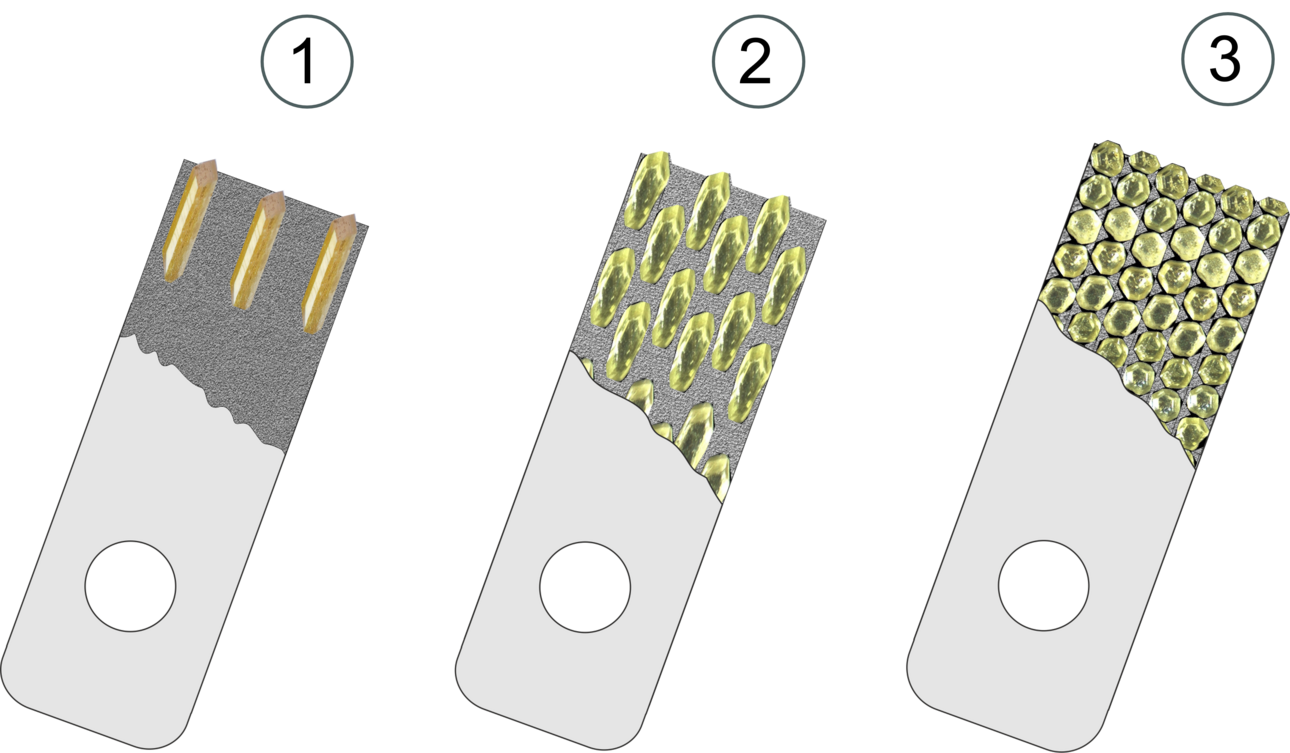

ブレードドレッサ

ブレードドレッサは、現在最も広く使われている固定ドレッシングツールです。次のように区別されます。

- MKD(単結晶ダイアモンド)またはCVD(化学気相成長ダイアモンド)ブレードドレッサ

- ニードルブレードドレッサ

- スタンダードニードルドレッサ

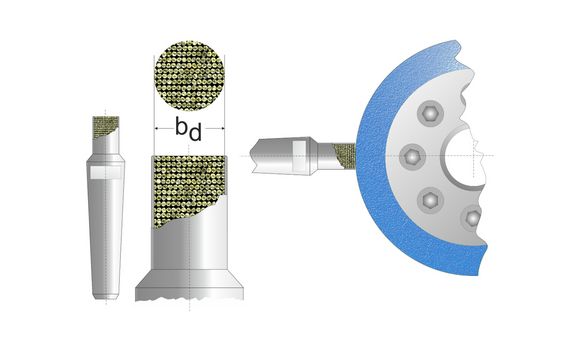

ブレードドレッサでは、有効幅bdは使用寿命を通じて一定です。これにより、常に安定した砥石形状が得られます。単粒ダイヤモンドドレッサと比較すると、ブレードドレッサは有効幅bd一定であるため、全使用期間にわたってより均一なドレッシング結果が得られます。専門家は、特にCVDチップを使用したブレードドレッサが、外径円筒研削における固定ドレッシングツールとして最適なソリューションであると考えています。シングルロッドのCVDブレードドレッサは、内面円筒研削砥石のドレッシングに最適です。

- スタンダードブレードドレッサ:幅広い用途に対応し、費用対効果が高い

- ニードルタイル:高価だが、耐用年数の全期間にわたって、有効幅と摩耗特性が最も安定。

- CVDブレードドレッサ:有効幅が最も一定で、切れ味の良い砥石が得られ経済的。

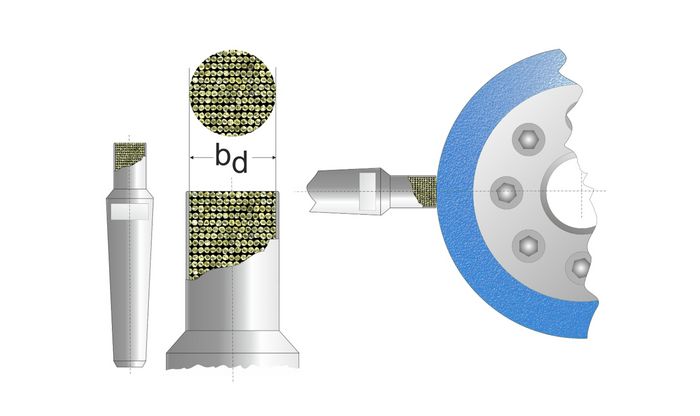

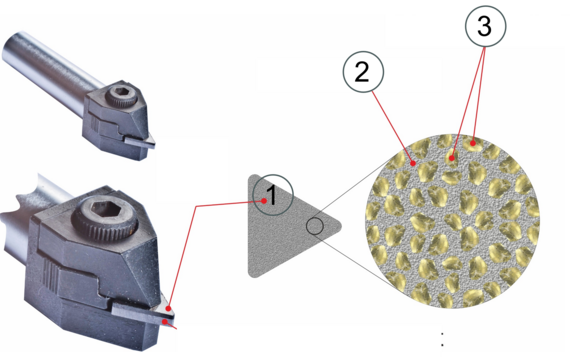

インプリドレッサ

インプリドレッサは、単石ダイアモンドドレッサに変わる代わる費用対効果の高いドレッサとして外径円筒研削や特に平面研削において、非常に幅の広い砥石で使用されることが多く、固定ドレッシングツールの中で最も長寿命です。有効幅bdが大きいため耐摩耗性に優れていますが、単石ダイヤモンドよりも切れ味の劣る砥石ができる傾向があります。しかし、その代わりに、この特性を利用して、高品質で極めて微細な表面粗さを得ることもできます。インプリドレッサは、その高い耐摩耗性により、アルミナ系一般砥石やキュービトロン砥石、また、炭化ケイ素(SiC)系のGC砥石のドレッシングにも適しています。インプリドレッサを使用するユーザーにありがちな間違いは、ドレッシング送り速度vdを低く設定しすぎることです。これを正しく計算する方法については、このブログのパート2をお読みください。

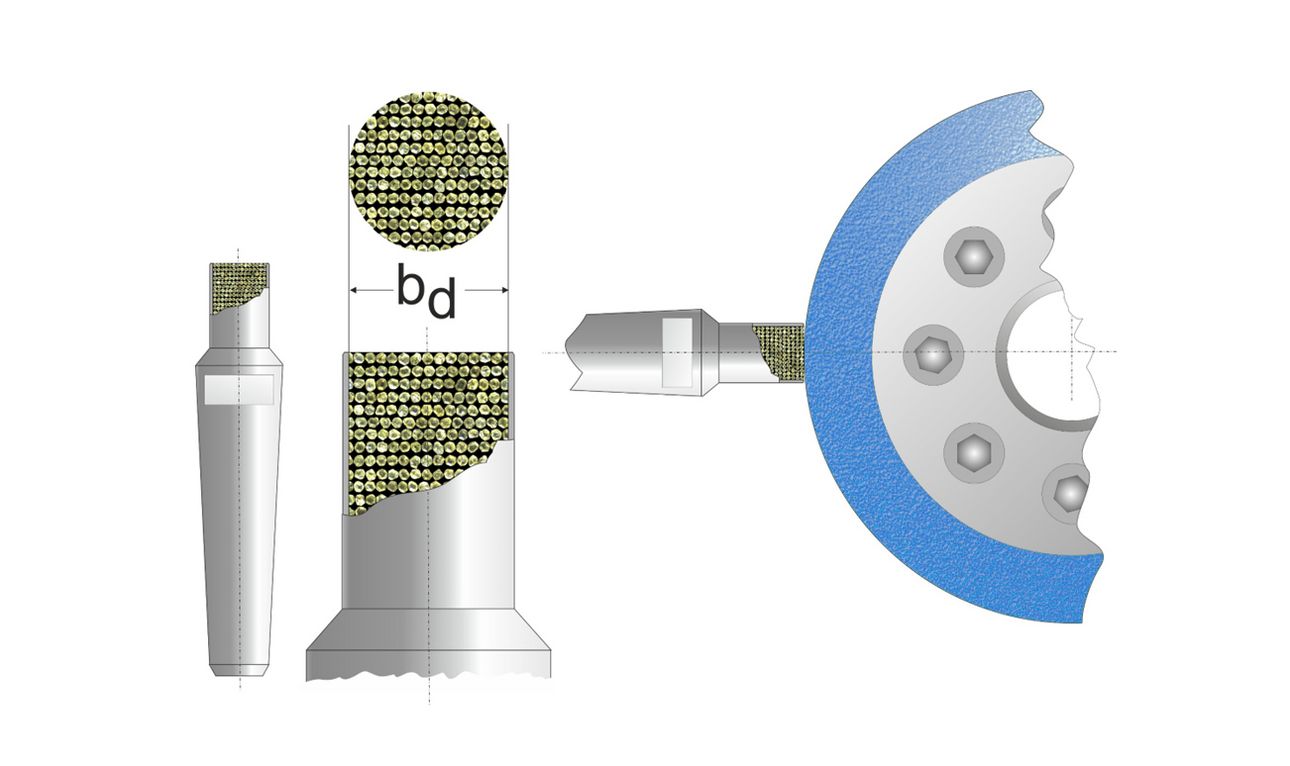

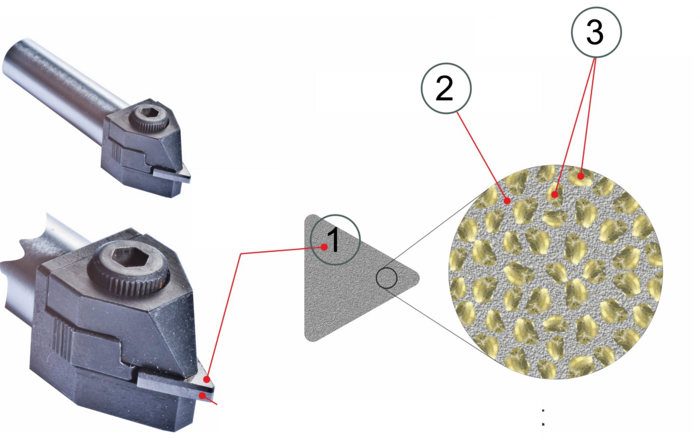

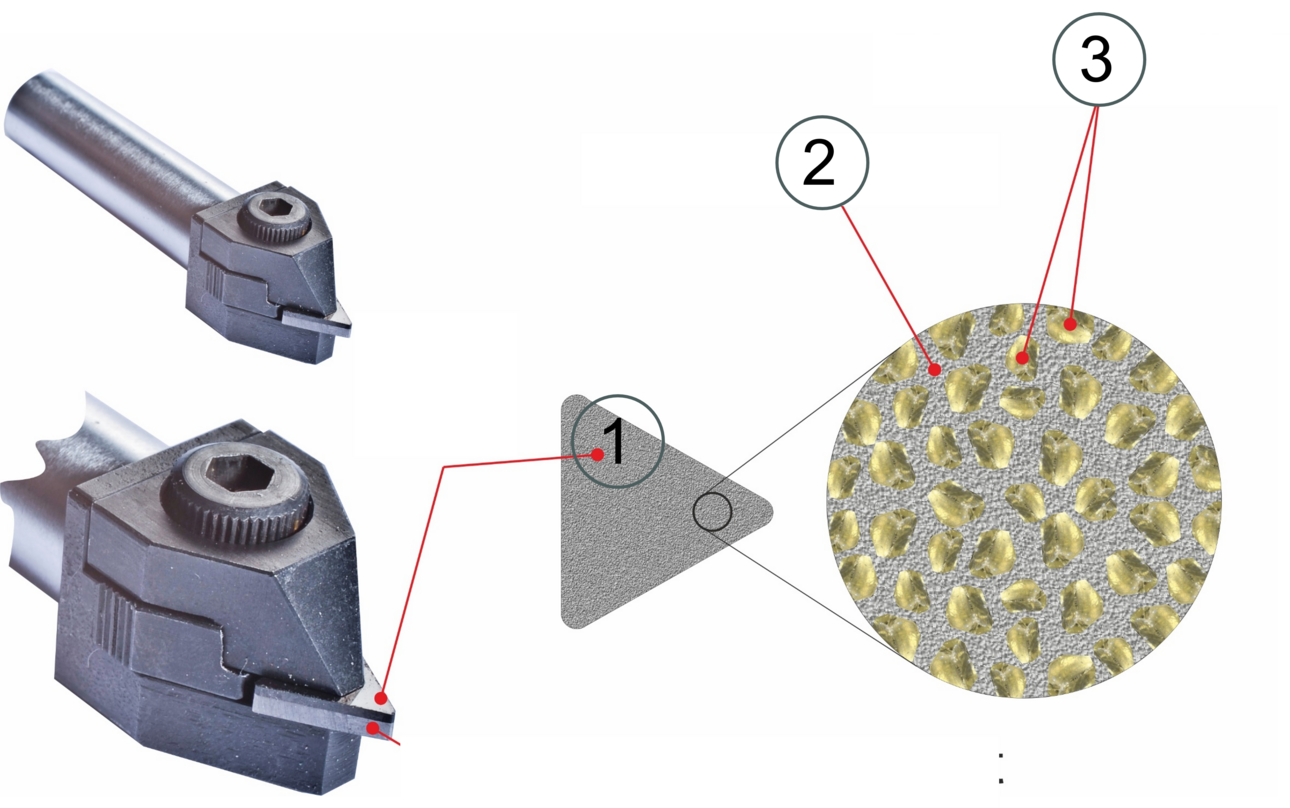

PCDドレッシングプレート

PCD(多結晶ダイヤモンド)ドレッシングツールは、単石ダイヤモンドと同様の働きをし、通常は三角形のチップとして設計されています。PCDは焼結ダイヤモンド粉末から成り、金属結合層(通常はコバルト/タングステン)が安定性を与えています。PCDは天然ダイヤモンドよりやや柔らかいが、等方性であるため耐摩耗性に優れています。

- ヌープ硬度:約5,500 kg/mm²(天然ダイヤモンド6,500~8,500 kg/mm²)

- 比重:3.9~4.4g/cm³。

- 製造工程:ダイヤモンド粒子を~3,600 °C、1,700,000 N/cm²でプレス、焼結工程は1,500 °C、600,000 N/cm²。

PCDプレートは、超硬基板上で焼結され、先端Rが規定されています(0.25 mm、0.50 mmなど)。PCDは、炭化ケイ素(SiC)砥石のドレッシングには適していません。アルミナ系一般砥石やキュービトロン砥石の場合も注意が必要で、粗い形状にプロファイルドレッシングをする際にはすでに摩耗したPCDディスクを使用することを推奨します。

ご連絡をお待ちしております!

このMOTIONブログの第二部では、ドレッシング工程でどのパラメータがどのような役割を果たし、最良の結果を得るためにどのように最適化すべきかをご紹介します。固定ドレッシングツールに関するご質問は、お気軽にお問い合わせください。