航空宇宙産業向けの高価な部品を研削する場合に考慮すべきこと

航空宇宙産業におけるワークは、複雑化し続けています。それは材料だけでなく、形状にも関係しています。ワークの価値を引き上げる両要素。これは特に、特別開発された顧客固有の超合金製エンジンタービン部品に当てはまります。この場合、原材料費用は既にそれ程までに高いため、細心の配慮で部品を取り扱わなければなりません。まさにそのような部品の場合、プロセス安全性が非常に重要な役割を果たします。この記事では、どのようにこのことを確保するか詳しく紹介します。

最初に、この非常に複雑で費用のかかる部品製造工程には、インテリジェントな機械が必要です。最初に次のような一つの例を挙げて、より具体的に問題を説明させてください。

例としてタービンブレードを挙げます。この部品が研削盤にクランプされる前、従来の研削盤で数時間費やしていた可能性が高いです。また、ブレードは航空宇宙産業向けの部品に複数回実施される、付加的に施されたコーティングの兆候を示しているかも知れません。このことは、さらなる時間や価値の増加を意味します。研削後にその部品が検証できない場合、したがって航空宇宙産業の製造者から要求される詳細な品質管理工程によって測定と材料の特性が確認できない場合、この価値の全ては失われます。

トラブルシューティング番号1:ロボット技術

協働ロボット技術は、完璧な繰り返し精度を保証するだけでなく、研削される時間を短縮し、加工性能にも大きな影響を与えます。アイドリング中の機械は、冷却します。適切な動作温度に到達する前に稼働させた場合、機械は公差範囲外の部品を生産します。製造者は効果的に設計、統合された協働ロボットによって、このリスクを軽減すると同時に生産性を向上させることができます。

トラブルシューティング番号2:センサー

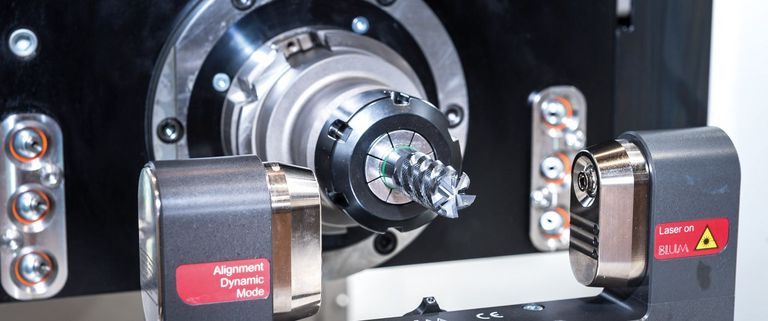

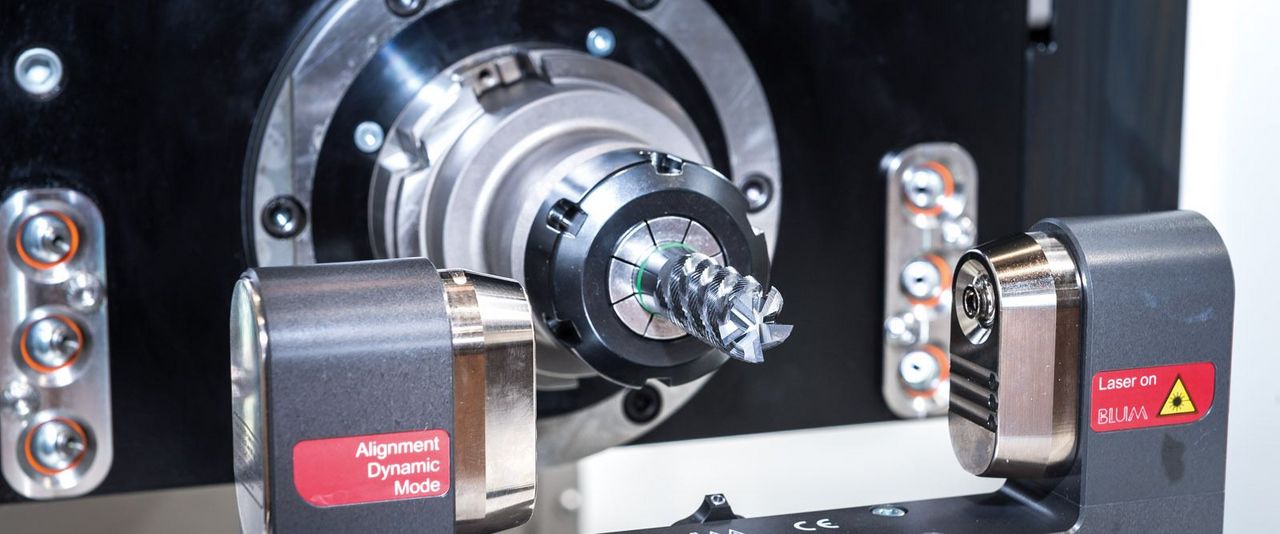

しかし、自動化はロボットローダーだけに留まりません。魔法の言葉は、センサーです。これらのセンサーは、冷却剤圧力から温度、スピンドル力、砥石の直径まで、全てを監視するインテリジェントな機械へと研削機を変えます。これらの制御装置は、編集されたCAD/CAMプログラムを自由に処理できます。それはオフラインでのプログラミングを可能にします。このことは何を意味するのでしょうか?研削前にプログラムを検証できるため、機械の生産性は向上します。このことは、リスクを軽減し、効率性を向上させます。

トラブルシューティング番号3:研削砥石のドレッシング

研削工程の実際の基準は、砥石と材料との接触です。航空宇宙産業の部品製造者は、研削する材料と同様に先進的な材料を使用した研削砥石を必要としています。新しい砥粒と先進的な砥粒は、最高硬度の超合金を効果的に加工できます。全自動ドレッシングシステムによって、砥石のドレッシングもさらに容易になりました。例えば、MÄGERLE MFP 30は省スペースの両面ドレッシングテーブルを備え、さまざまな部品プロファイル向けに複数のダイヤモンドローラーを収容できます。

MÄGERLE MFP 30

MFP 30は、先進的な技術とインテリジェントなデザインを備えたインテリジェントな研削盤です。この研削盤は、完全な5軸研削、フライス加工作業、12,000 U/min、26 kWのダイレクト駆動スピンドルを提供します。これにより、ワンチャックで非常に複雑なワークを加工することが可能になります。形状は?コンパクトです。なぜなら、生産ホールにおいては、たった一平方メートルでさえ重要だからです。人間工学的な設計は、手動と自動の部品ローディングの両方に適しており、生産工場の要求に合わせて拡張できる柔軟なソリューションです。