회전형 드레셔 파트 1: 폼 롤러

오늘날 대량 연삭 작업에서는 종종 회전형 다이아몬드 드레서가 사용됩니다. 회전형 다이아몬드 드레서는 고정식 드레셔에 비해 많은 다이아몬드 입자로 인해 드레싱 결과의 일관성이 높습니다. 모션 블로그에서 다양한 드레싱 롤러 유형과 설정 매개변수가 드레싱 결과에 미치는 영향을 알아보겠습니다.

프로파일 및 폼 롤러

드레서는 프로파일 롤러와 폼 롤러로 구분됩니다. 폼 롤러와 프로파일 롤러라는 명칭이 종종 오해로 이어진다는 점은 아쉬운 부분입니다. 차이점은 다음과 같습니다. 프로파일 롤러는 이미 완성된 프로파일을 갖추고 있으며, 폼 롤러는 시스템을 통해 먼저 프로파일을 형성해야 합니다. CNC 폼 드레싱 롤러는 원통 및 평면 연삭을 위한 가장 유연한 솔루션입니다. 동일한 드레서로 다양한 폼을 생성할 수 있기 때문입니다. 반면에 프로파일 드레싱 롤러는 단일 프로파일만 있으므로 용도가 더 제한적입니다. 따라서 프로파일 드레싱 롤러는 자동차, 볼 베어링, 항공우주 등 산업에서의 대량 생산에 가장 적합합니다.

CNC 폼 드레싱 롤러의 둘레에는 천연 다이아몬드, PKD, MKD 또는 CVD 다이아몬드 인서트로 구성된 다양한 다이아몬드가 사용됩니다. 오늘날 폼 롤러에는 주로 CVD 다이아몬드가 사용됩니다. 이는 가격 대비 성능이 우수하고 천연 다이아몬드보다 기하학적으로 기본 형태가 더욱 잘 정의되어 있기 때문입니다. 다이아몬드는 정확히 연삭된 반경 형상으로 가공되어 CNC 제어 장치에 입력되며, 이를 통해 연삭 휠에 정확한 프로파일을 생성할 수 있습니다.

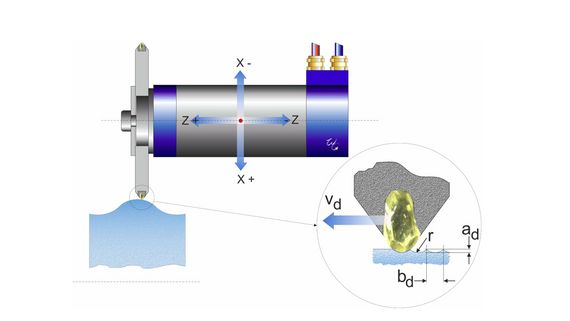

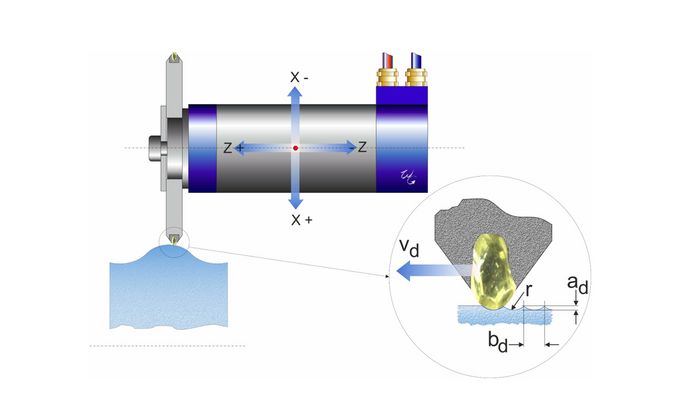

CNC 폼 롤러는 두 개의 동기화된 축 이동을 통해 원하는 프로파일을 생성합니다. 따라서 프로파일 롤러보다 훨씬 유연하지만, 디스크 프로파일을 삽입하거나 재프로파일링할 때 더 느립니다. CNC 폼 롤러는 드레싱할 프로파일에 따라 다양한 다이아몬드 코팅을 가질 수 있습니다.

드레싱 롤러의 설정 매개변수

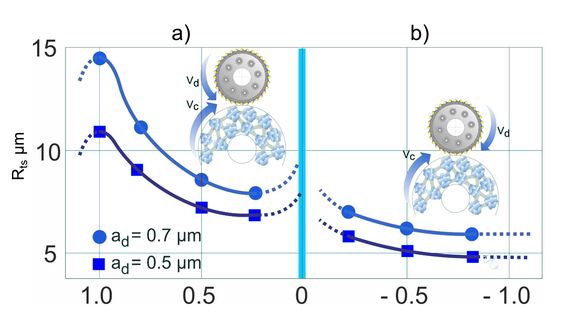

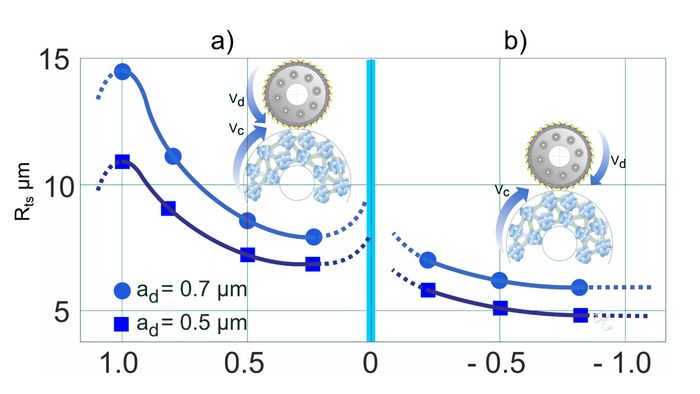

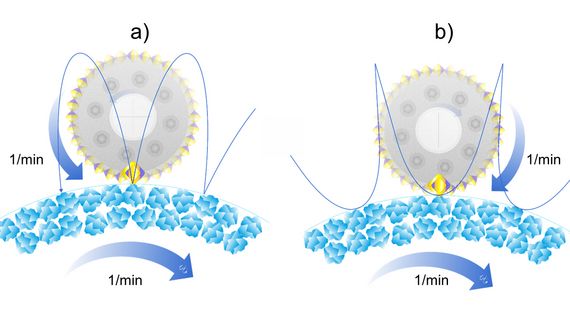

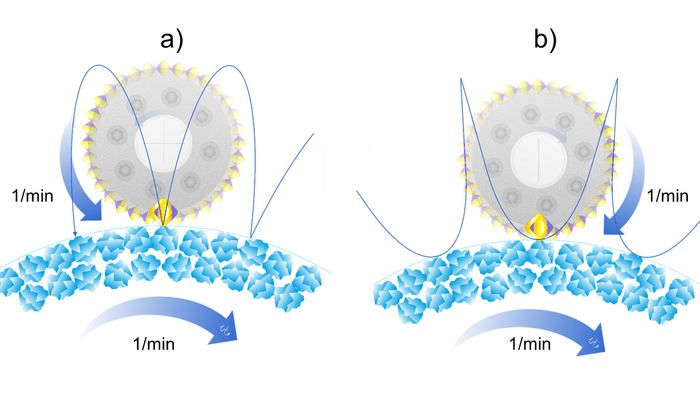

다음에서는 몇 가지 설정 매개변수를 다루겠습니다. 그중에서도 가장 중요한 매개변수는 연삭 휠과 드레싱 롤러의 상대적인 회전 방향입니다. 동일 회전 방식으로 시작하는 것이 좋습니다. 이 경우 연삭 휠에서 더 높은 유효 표면 거칠기(Rts)가 얻어져 더 높은 절삭 성능을 제공합니다.

동일 회전 드레싱의 경우 연삭 휠의 표면 거칠기 Rts 가 반대 회전 드레싱과 비교하여 더 거칠게 나타납니다. 이 특성은 CNC 폼 드레싱 롤러와 프로파일 드레싱 롤러에 동일하게 적용되며 다양한 인피드 깊이 ad(드레싱 중 드레싱 롤러가 연삭 휠에 침투하는 깊이)가 다르더라도 유지됩니다. 이 다이어그램은 또한 다이아몬드 드레싱 롤러와 연삭 휠의 속도 비율 qd가 연삭 휠의 표면 거칠기 Rts에 어떤 영향을 미치는지 보여줍니다.

속도 비율 qd 가 1에 가까울수록 연삭 휠의 표면 Rt s는 더 거칠어집니다. 그러나 속도 비율이 qd = 1이면 다이아몬드와 연삭 휠 사이에 발생하는 압착 메커니즘으로 인해 다이아몬드 드레싱 롤러가 손상됩니다. 따라서 동알 회전에서는 속도 비율 qd를 0.8 이하로 유지할 것을 권장합니다.

또한 반대 회전 모드에서는 연삭 휠의 표면 거칠기 Rts의 변화가 거의 없습니다. 이 모드는 동일 모드에 비해 훨씬 더 미세한 디스크 표면 거칠기를 생성합니다. 연삭에서는 거친 표면 거칠기가 연삭 휠을 더 차갑고 날카롭게 만들어 연삭 버닝의 위험을 줄이는 데 유리합니다.

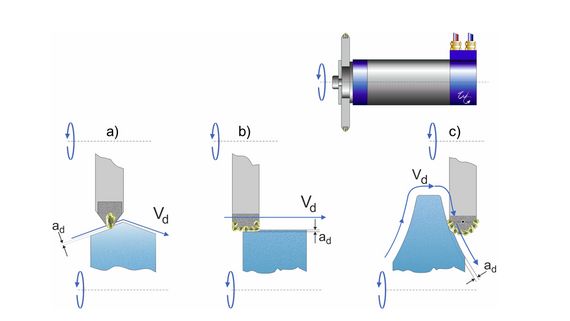

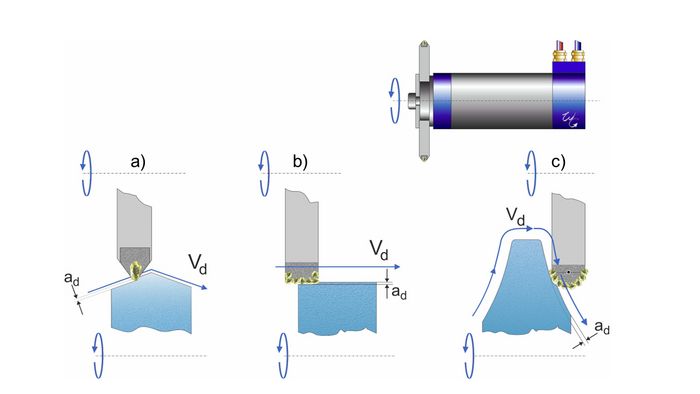

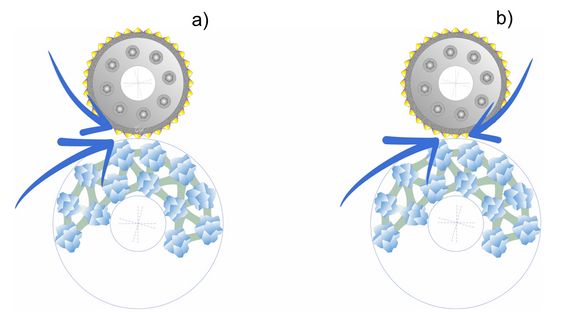

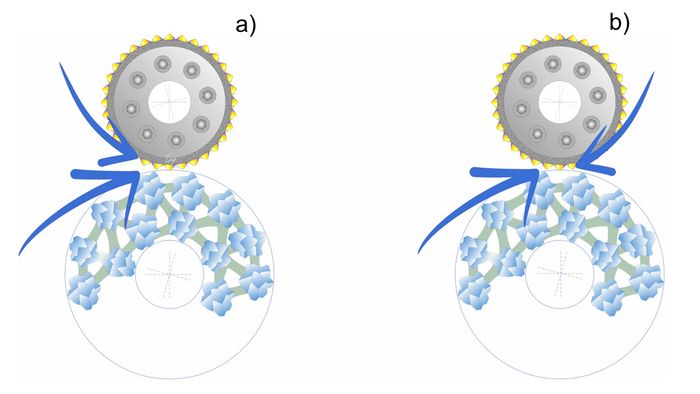

동일 회전 모드에서 다이아몬드의 침투 각도는 반대 회전에 비해 훨씬 가파르기 때문에 결과적으로 디스크의 표면 거칠기가 더 크게 나타납니다. 따라서 일반적으로 가능하다면 동일 회전 모드로 드레싱하는 것이 권장됩니다. 반대 회전 드레싱은 동일 회전 드레싱으로 표면 요건을 충족할 수 없는 경우에만 사용해야 합니다. 주요 차이점은 드레싱 시 개별 다이아몬드의 이론적 영향입니다. 현실에서는 수많은 다이아몬드가 연삭 디스크에 "망치로 치는" 현상을 일으킵니다. 그러나 동기식 드레싱 시 휠을 거칠게 만드는 경향은 다이아몬드가 한 개인지 여러 개인지에 관계없이 동일하게 유지됩니다.

동일 회전 드레싱 시에는 개별 다이아몬드가 연삭 휠에 수직으로 부딪힙니다. 이 "망치로 치는 충격"은 연삭 휠을 더 날카롭고 공격적으로 만듭니다. 반대 회전 모드에서는 단일 다이아몬드의 접촉 경로가 연삭 휠 표면에 “스트로크 충격”을 만듭니다. 이 "스트로크" 충격은 연삭 휠 표면을 더 부드럽게 만듭니다.

드레싱 매개변수 계산을 위한 공식

속도 비율 qd:연삭 휠과 드레싱 롤러의 주변 속도의 비율을 나타냅니다.

qd = (드레싱 롤러의 주속도(m/s)) / (연삭 휠의 주속도(m/s)) = vR / vc = (비율)

드레싱 롤러 및 연삭 휠의 주속도 계산(m/s):

v = (n x d x π) / (1000 x 60)

주속도(m/s (V)) 기준 드레싱 롤러 또는 연삭 휠의 분당 회전수(n) 계산 (V)

n = (V x 1000 x 60) / (d x π)

- V = 연삭 휠 또는 드레싱 롤러의 주속도(m/s)

- d = 연삭 휠 또는 드레싱 롤러의 직경(mm)

- n = 연삭 휠 또는 드레싱 롤러의 분당 회전수

드레싱 전진 이동을 정확하게 계산하기 위해 다음 공식을 사용할 수 있습니다.

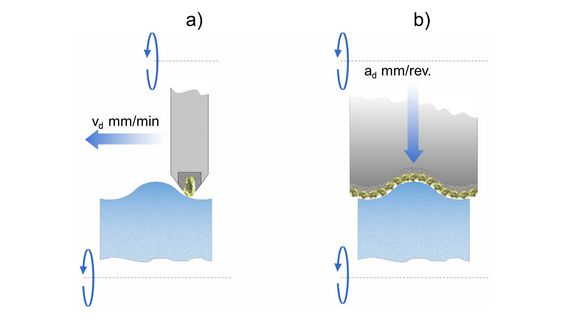

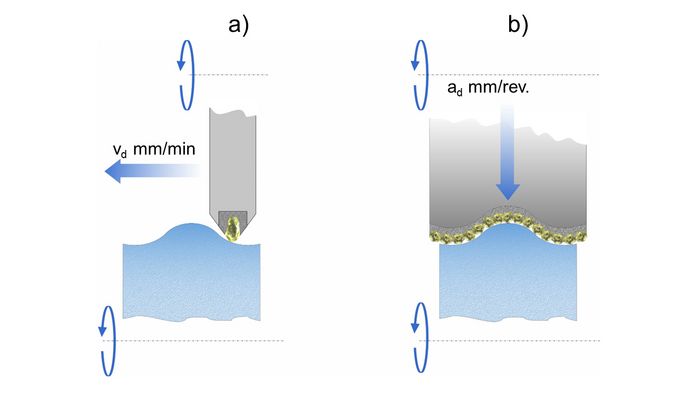

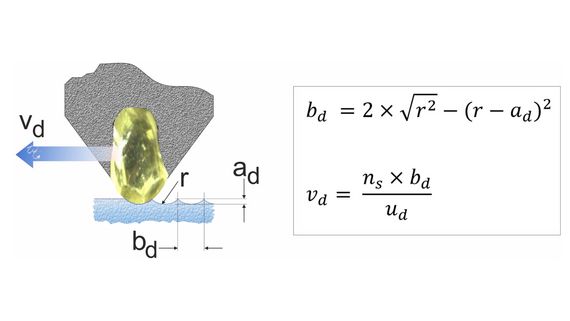

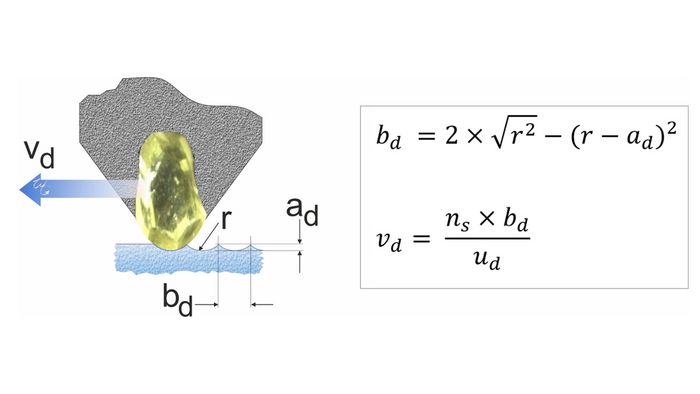

드레싱 전진 이동 vd는 단일 다이아몬드를 사용한 드레싱과 마찬가지로 유효 폭 bd를 도출한 후 계산됩니다.

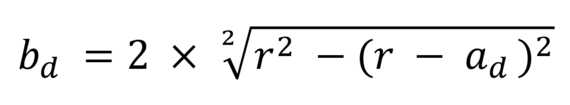

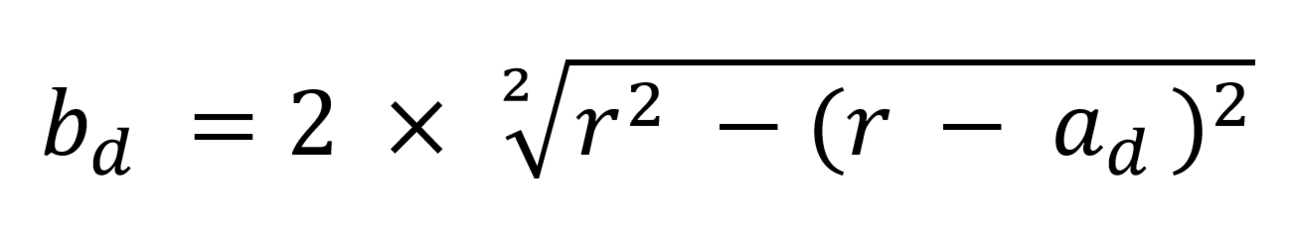

유효 폭 bd는 폼 롤러의 둘레에서 반경 r 및 깊이 인피드 ad의 함수입니다.

Vd = (ns × bd) / ud

- ad = 오버플로당 폼 롤러의 깊이 인피드(mm)

- bd = 롤러의 유효 폭(mm)

- ns = 연삭 휠의 분당 회전수(최소-1)

- ud = 중첩도(일반적으로 4~6 사이의 비율)

- vd = 드레싱 전진 이동(mm/min)

세라믹 합금 강옥 연삭 휠의 경우 황삭 드레싱 스트로크에서 오버플로당 깊이 인피드 ad는 최대 20 µm이어야 합니다. 정밀 드레싱 스트로크의 경우, 오버플로당 깊이 인피드는 10µm로 제한되어야 합니다.

세라믹 합금 CBN 연삭체의 경우 오버플로당 깊이 피드 ad는 3 µm를 초과해서는 안 됩니다.

결론

CNC 폼 롤러는 사용자에게 높은 유연성을 제공하며, UNITED GRINDING Group의 모든 최신형 평면 및 원통 연삭기에서 사용할 수 있습니다. CNC 폼 롤러는 고정식 드레셔에 비해 드레싱 프로세스를 더 잘 제어할 수 있고 더 일정한 드레싱 값을 제공한다는 장점이 있습니다.

질문이 있으십니까?

당사에 연락 주시기 바랍니다. 언제든 도와드리겠습니다.